Изобретение относится к прокатному производству, в частности к производству бесшовных труб.

Цель изобретения -улучшение качества бесшовных трубза счет надежного предотвращения осевого разрушения металла заготовки перед носком оправки при прошивке.

На чертеже (фиг. 1) изображен общий вид предлагаемого устройства. Технологический инструмент прошивного стана попе- речно- винтовой прокатки включает установленные на угол подачи бочкообраз-. ные валки, состоящие из усеченных и соединенных большими основаниями конуса раскатки 1 и конуса прошивки 2, состоящего, в свою очередь из ряда усеченных конусов, образующих деформирующие гребни 3, 4 и оправку 5, передний торец носика которой установлен в пережиме 6 бочкообразных валков, установленных с наклоном к горизонтальной плоскости на угол подачи. Участок валка с гребнями, выполненными в виде винтовых выступов с подъемом винтовой линии равным углу подачи а , переменной (по периметру) высоты hx, возвышение первого из которых плавно начинается с образующей, отстоящей на (2...3) шага от торца меньшего основания конуса прошивки, достигает величины Ьмакс (0,2...0,5) (Dn- DB), остается равным ММакс на. протяженности (по периметру конуса 2) равной Ln макс .(0.1 .0,2) л DCp обеспечивает локальную дополнительную деформацию поперечного сечения прошиваемой заготовки в пределах от 5% до-15% ее диаметра. При наличии обжатия заготовки в конусе прошивки и, следовательно высоких давлеXI Ю О СО

о

CN

ний, приводящих.к пластическому деформированию, такие величины сдвиговых деформаций при температурах.горячей прошивки резко ускоряют диффузионные и деформационные процессы в металле, приводят к взрывообрэзному движению дислокаций, надежно предотвращают возможность осевого разрушения металла заготовки перед носком оправки, устраняя опасность появления внутренних плен, улучшают качество прошиваемых гильз (труб). Пределы изменения заявляемых параметров объясняются следующим:

1. Предельные значения максимальной высоты винтовых деформирующих гребней Имакс (0,2...0,5) (Dn-De)определяются необходимой степенью направленных дополнительных сдвиговых деформаций, приводящих к лавинообразному (взрывооб- разному) движению дислокаций в процессе горячей пластической деформации металла, вследствие чего формируется однородная термически стабильная субзеренная структура, предотвращающая развитие центрального разрушения. При различных степенях обжатия в конусе прошивки требуется различная степень направленной дополнительной сдвиговой деформации. Так, при обжатии, равном (2...3)% для обеспечения лавинообразного (взрывообразного) движения дислокаций требуется.сдвиговая деформация, равная (12...13)%, что обеспечивается высотой Ьмакс 0,5(Dn-DE), а при обжатии (6...7)% взрывообразное движение дислокаций наступает при дополнительном сдвиге равном (4.,.5)%, что обеспечивается высотой гребня равной (тмэкс 0,2{Pn-Dc). При уменьшении величины h макс менее Q,2(Drt-DD) эффект лавинообразного движения, дислокаций не наблюдается,.а при повышении Ьмакс более 0,5(DrrDe) эффект лавинообразного движения дислокаций практически не усиливается, но возникает опас.ностьтрэвмирования поверхности про-, катываемой заготовки.

2. Установленная протяженность мак- симальной высоты винтовых гребней по периметру конуса прошивки Ln макс (0,1 ...0,2) jrDcp обеспечивает требуемую величину дополнительной сдвиговой деформации по всему поперечному сечению прокатываемой заготовки (с перекрытием высотой Нмакс диаметра заготовки), При Ln макс 0,1 Я.Оср дополнительная сдвиговая деформация, не распространяется на все сечение заготовки, при Ln макс 0,2 я Dcp эффект лавинообразного движения дислокаций не усиливается.

3. Подъем высоты винтового гребня вдоль образующей валка от поверхности, то-есть от hx 0, до максимальной высоты h макс, как и спуск от Ьмакс до 0 составляют 0,10...0,15. что обеспечивает достаточную плавность внедрения гребня в

тело заготовки (для осуществления дополнительной сдвиговой деформации), а также дальнейшую бесследную раскатку участка дополнительных сдвигов при прохождении им остальной части очага деформации.

Уменьшение угла подъема и спуска высоты винтового деформирующего гребня ниже 0,10 не позволяет разместить по длине образующей бочки валка все требуемые величины максимальной высоты винтового

5 деформирующего гребня. Увеличение этого угла выше 0,15 не обеспечивает достаточной плавности внедрения гребня в тело заготовки, что ведет к излишним динамическим нагрузкам, повышенному

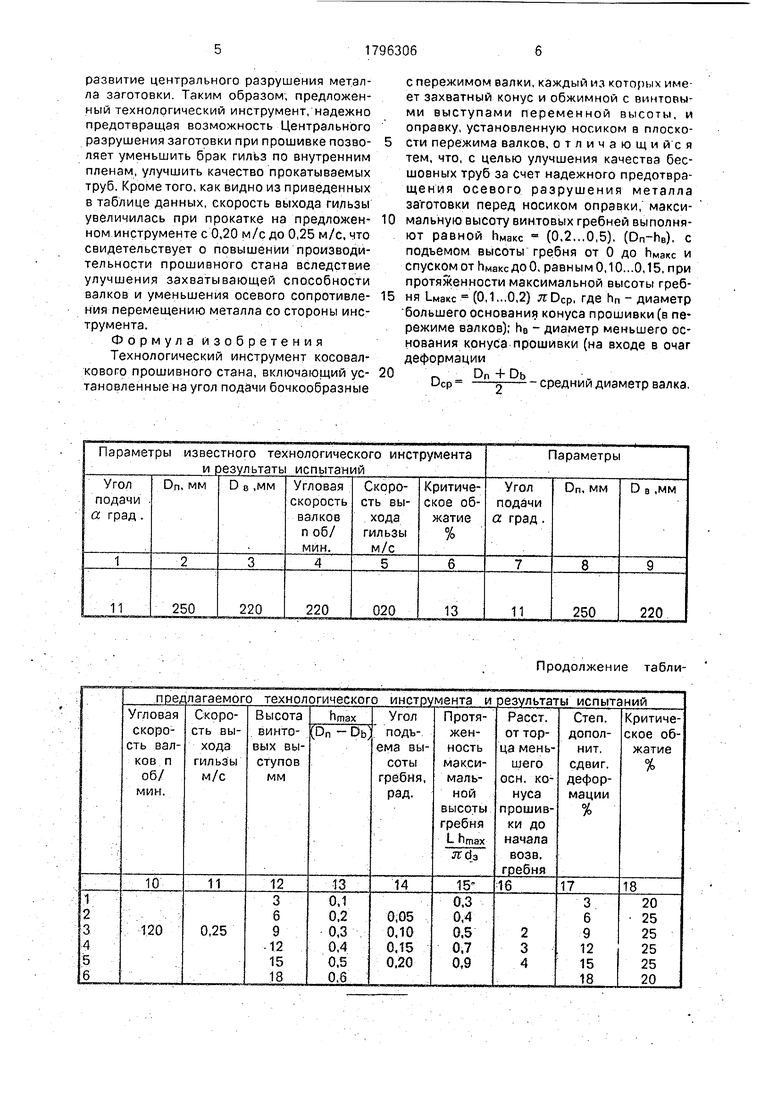

0 скольжению металла т поверхности валков и потере производительности стана винтовой прокатки. Таким образом, предложенное техническое решение с указанными пределами изменения заявляемых парамет5 ров, обеспечивает улучшение качества прошиваемых гильз (труб). Сравнительные испытания предлагаемого технологического инструмента проведены на лабораторном косовадковом стане винтовой прокатки

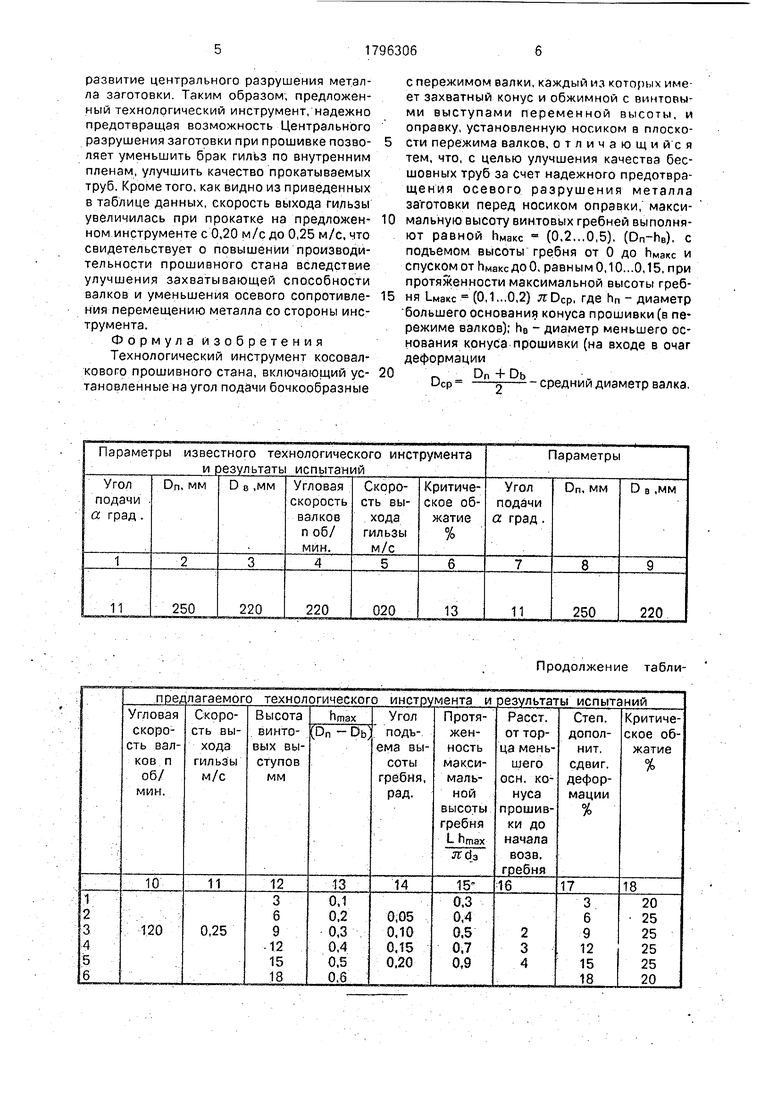

0 ЦКБМ-78 при прокатке конических образцов из стали 10Х17Н13М2Т с диаметрами di 30 мм, d2 38 мм при температуре 1175° С обжатием 11,5 мм (30%), и при прошивке заготовок диаметром с1з 100 мм из сталей

5 10Х17Н13М2ТиХ18Н10Т. Параметры предложенного технологического инструмента и результаты испытаний представлены в таблице. Деформированную структуру фиксировали закалкой. Начало Центрального

0 разрушения определяли методом дефектоскопии на установке РУП-200. Микроструктурные исследования проводили в плрскостя х оси образца. Зеренную и дислр- . кэцирнную структуры выявляли электроли5 тичёским травлением в концентрированной азотной кислоте. Установили, что разрушение происходит а результате зарождения, развития и объединения микротрещин. Наблюдали формирование Однородной тер ми0: чёски стабильной субзеренной структуры, предотвращающей развитие центрального разрушения и являющейся следствием до- нол нйтельГгЬ й локальной направленной сдвиговой деформации, осуществляемой винтовым выступом, предложенного технологического инструмента. При этом изменение субструктуры связано с перераспределением не только дефектов кристаллической решетки, но и зерногра- ничных дислокаций, что и. предотвращает

5

развитие центрального разрушения металла заготовки. Таким образом, предложенный технологический инструмент, надежно предотвращая возможность Центрального разрушения заготовки при прошивке позво- ляет уменьшить брак гильз по внутренним пленам, улучшить качество прокатываемых труб. Кроме того, как видно из приведенных в таблице данных, скорость выхода гильзы увеличилась при прокатке на предложен- ном инструменте с 0,20 м/с до 0,25 м/с, что свидетельствует о повышении производительности прошивного стана вследствие улучшения захватывающей способности валков и уменьшения осевого сопротивле- ния перемещению металла со стороны инструмента.

Формулаизобретения Технологический инструмент косовал- кового прошивного стана, включающий ус- тановленные на угол подачи бочкообразные

с пережимом валки, каждый из которых имеет захватный конус и обжимной с винтовыми выступами переменной высоты, и оправку, установленную носиком в плоскости пережима валков, отличающийся тем, что, с целью улучшения качества бесшовных труб за счет надежного предотвращения осевого разрушения металла заготовки перед носиком оправки, максимальную высоту винтовых гребней выполняют равной Ьмакс ш (0,2.,,0,5). (Dn-hB). с

ПОДЪемОМ ВЫСОТЫ Гребня ОТ О ДО Ьмакс И

спускомотЬмаксДоО, равным 0.10...0,15, при протяженности максимальной высоты гребня 1макс (0,1...0,2} л:0Ср, где hn - диаметр большего основания конуса прошивки (в пережиме валков); he - диаметр меньшего основания конуса прошивки (на входе в очаг деформации

DCp

Рп + Рь

средний диаметр валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ДО 2% | 2005 |

|

RU2294248C2 |

Использование: при поперечно-винтовой прошивке. Установленные на угол подачи бочкообразные валки составлены из усеченных и соединенных большими основаниями конусов раскатки 1 и прошивки 2, состоящего в свою очередь из ряда усеченных конусов, образующих деформирующие гребни 3,4. Передний торец носика оправки расположен в пережиме 6 валков. Деформирующие гребни 3,4 выполнены в виде винтовых выступов переменной высоты и подъемом и спуском в интервале 0-hMaxc, равным 0,1-0,15 при протяженности максимальной высоты гребня (0,1-0,2) л Оср. 1 табл. 1 ил.

Продолжение табли

| Потапов И.Н | |||

| и др | |||

| Теория производства бесшовных и сварных труб, М.: 1984, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 0 |

|

SU369946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стан косой прокатки | 1940 |

|

SU68492A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Калибровка валков косовалкового трубопрокатного стана | 1948 |

|

SU84457A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-23—Публикация

1990-12-17—Подача