ftt/e.f

114

Изобретение относится к обработке металлов давлением и может быть использовано для .изготовления труб и трубчатых изделий.

Целью изобретения является .увели- четге производительности путем уменьшения обрези.

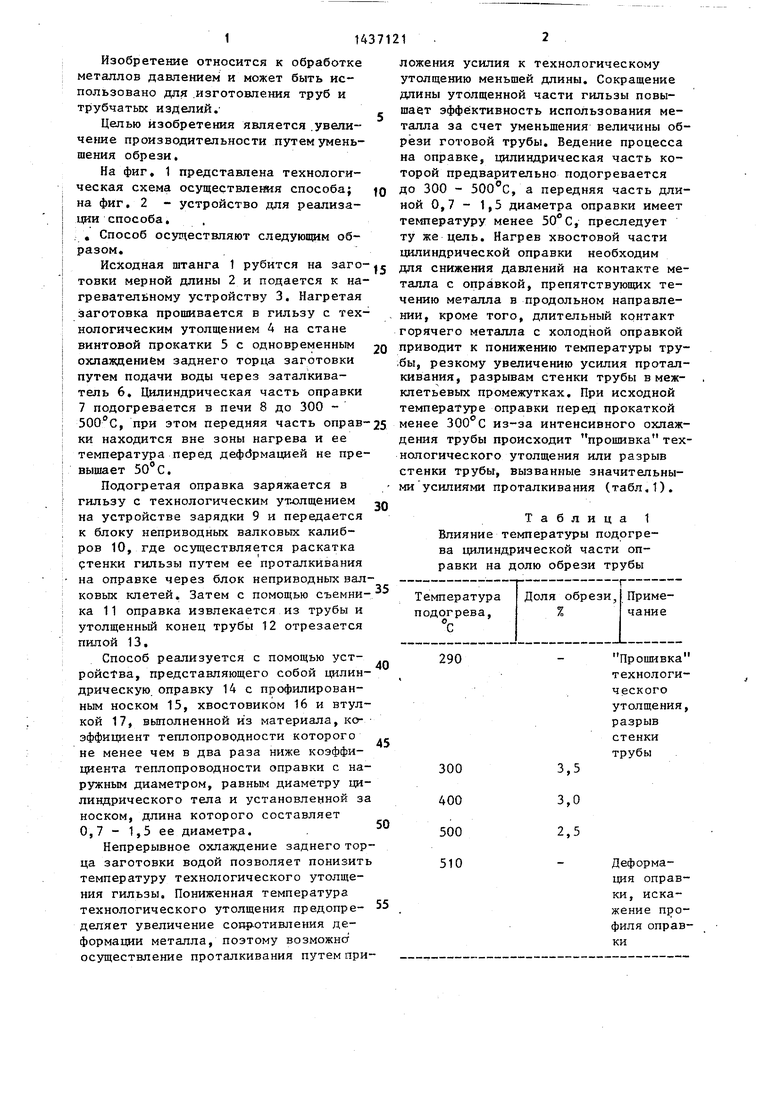

На фиг, 1 представлена технологическая схема осуществления способа; на фиг, 2 - устройство для реализации способа.

. , Способ осуществляют следующим образом.

ложения усилия к технологическому утолщению меньшей длины. Сокращение длины утолщенной части гильзы повышает эффективность использования металла за счет уменьшения величины об- рёзи готовой трубы. Ведение процесса на оправке, цилиндрическая часть которой предварительно подогревается до 300 - 500 С, а передняя часть длиной 0,7 - 1,5 диаметра оправки имеет температуру менее , преследует ту же цель. Нагрев хвостовой части цилиндрической оправки необходим

Исходная штанга 1 рубится на заго- доя снижения давлений на контакте ме20

30

товки мерной длины 2 и подается к нагревательному устройству 3. Нагретая заготовка прошивается в гильзу с технологическим утолщением 4 на стане винтовой прокатки 5 с одновременным охпаяадением заднего торца заготовки путем подачи воды через заталкива- тель 6, Цилиндрическая часть оправки 7 подогревается в печи 8 до 300 - 500 с, при этом передняя часть оправ-25 менее ки находится вне зоны нагрева и ее температура перед дефбрмацией не превышает 50 С.

Подогретая оправка заряжается в гильзу с технологическим утллщением на устройстве зарядки 9 и передается к блоку неприводных валковых калибров 10, где осуществляется раскатка дтенки гильзы путем ее проталкивания на оправке через блок неприводных валковых клетей. Затем с помощью съемки-, ка 11 оправка извлекается из трубы и утолщенный конец трубы 12 отрезается пилой 13.

Способ реализуется с помощью устройства, представляющего собой цилиндрическую оправку 14 с профилированным носком 15, хвостовиком 16 и втулкой 17, выполненной и з материала, коэффициент теплопроводности которого не менее чем в два раза ниже коэффициента теплопроводности оправки с наружным диаметром, равным диаметру цилиндрического тела и установленной за носком, длина которого составляет 0,7 - 1,5 ее диаметра.

Непрерывное охлаждение заднего торца заготовки водой позволяет понизить температуру технологического утолщения гильзы. Пониженная температура технологического утолщения предопределяет увеличение сорф-отивления деформации металла, поэтому возможно осуществление проталкивания путем приталла с оправкой, препятствующих течению металла в продольном направлении, кроме того, длительный контакт горячего металла с холодной оправкой приводит к понижению температуры тру- ,бы, резкому увеличению усилия проталкивания, разрывам стенки трубы в меж- клетьевых промежутках. При исходной температуре оправки перед прокаткой

300 С из-за интенсивного охлаждения трубы происходит прошивка технологического утолщения или разрыв стенки трубы, вызванные значительны- ми усилиями проталкивания (табл,1).

Таблица 1 Влияние температуры подогрева цилиндрической части оправки на долю обрези трубы

40

290

45

50

300

400

500

510

3,5 3,0 2,5

Прошивка технологическогоутолщения, разрыв стенки трубы

55

Деформация оправки, искажение профиля оправки

ложения усилия к технологическому утолщению меньшей длины. Сокращение длины утолщенной части гильзы повышает эффективность использования металла за счет уменьшения величины об- рёзи готовой трубы. Ведение процесса на оправке, цилиндрическая часть которой предварительно подогревается до 300 - 500 С, а передняя часть длиной 0,7 - 1,5 диаметра оправки имеет температуру менее , преследует ту же цель. Нагрев хвостовой части цилиндрической оправки необходим

доя снижения давлений на контакте ме0

0

5 менее

талла с оправкой, препятствующих течению металла в продольном направлении, кроме того, длительный контакт горячего металла с холодной оправкой приводит к понижению температуры тру- ,бы, резкому увеличению усилия проталкивания, разрывам стенки трубы в меж- клетьевых промежутках. При исходной температуре оправки перед прокаткой

300 С из-за интенсивного охлаждения трубы происходит прошивка технологического утолщения или разрыв стенки трубы, вызванные значительны- ми усилиями проталкивания (табл,1).

Таблица 1 Влияние температуры подогрева цилиндрической части оправки на долю обрези трубы

290

300

400

500

3,5 3,0 2,5

Прошивка технологическогоутолщения, разрыв стенки трубы

510

Деформация оправки, искажение профиля оправки

При температуре оправк1 свыше

величина сопротивления деформации материала оправки становится ран- ной -величине давлений металла, происходит пластическая деформация оправки, искажается ее профиль.

Таким образом, диапазон температур подогрева хвостовой части должен составлять 300 - 500°С.

Применение пониженной температуры передней части оправки (носка) по сравнению с хвостовой позволяет создать условия интенсивного охлаждения технологического утолщения, плотной ее посадки на переднюю часть оправки. Расчеты и экспериментальные данные показывают, что за 5 - 10 с контакта утолщенной части гильзы с передней частью оправки, имеющей температуру 30 - , температ; а металла падает на 100 - 250°С. При этом технологическое утолщение оказывается плотно посаженным на передней части оправки, сопротивление деформации резко повы- . Таким образом, создается возможность использования гильз с укороченной утолщенной частью и уменьшить величину обрези, повысить коэффициент использования металла. Если температура передней части оправки превышает 50Рс, то за время зарядки, транспортировки и протяжки гильзы температура утолщенного конца снижается незначительно, сопротивление деформации увеличивается также на незначительную величину,при проталкивании происходит прошивка утолщенного конца,нарушение течения процесса (табл.2).

Таблица 2 Влияние температуры передней части оправки на долю обрези трубы

Прошивка технологическогоутолщения, разрыв стенки трубы

50 20

3,5 3,3

1

Длина передней неподогреваемой части оправки должна составлять не менее 0,7 ее диаметра. При длине носка оправки менее 0,7 ее диаметра из-за

значительного усилия, прилагаемого к технологическому утолщению на передней части гильзы, при прокатке труб со стенкой менее 5,5 мм происходит

прошивка утолщения, процесс прерывается. Диапазон длин выбран из условий получения труб с минимальной толщиной стенки (до 3,5 мм). При деформации с длиной технологического утолщения 1,5 возможно проталкивание труб со стенкой 3,5 мм. Использование большей длины приводит к значительному перерасходу металла - увеличивается доля обрези, которая может достигать 4% и более. При стенке трубы менее 3,5 мм при проталкивании стенка не вьдерживает возникающих растягивающих напряжений, происходит разрыв и прерывание процесса. Поэтому необходимо осуществлять процесс на оправке, длина непрогретой передней части которой составляет 0,7 - 1,5 ее диаметра.

30 Для осуществления способа произ- водства труб оправка для деформации проталкиванием должна иметь распределение температуры по длине согласно способу производства и сохранить это

35 распределение до зарядки и деформации гильзы. Оправка выполнена составной с теплоизолирующей втулкой, обеспечивающей, сохранение распределения температуры во время транспортировки

40 гильзы к устройству зарядки и к стану. Теплоизолирующая втулка препятствует теплопередаче от цилиндрической части оправки, имеющей температуру 300 - 500 С, к носку оправки, который

45 имеет температуру менее 50°С,

Применение втулки из материала, коэффициент теплопроводности которого превосходит коэффициент теплопроводности носка и цилиндрической час50 ти меньше, чем в два раза, не обеспечивает достаточной теплоизоляции, поэтому в процессе транспортировки оправки и зарядки носок оправки значительно разогревается (на 100 - 250 С),

55 Повышенная температура носка оправки приводит к незначительному повышению сопротивления деформации металла технологического утолщения, и к прошивке технологического утолщения

5 1437121 ,6

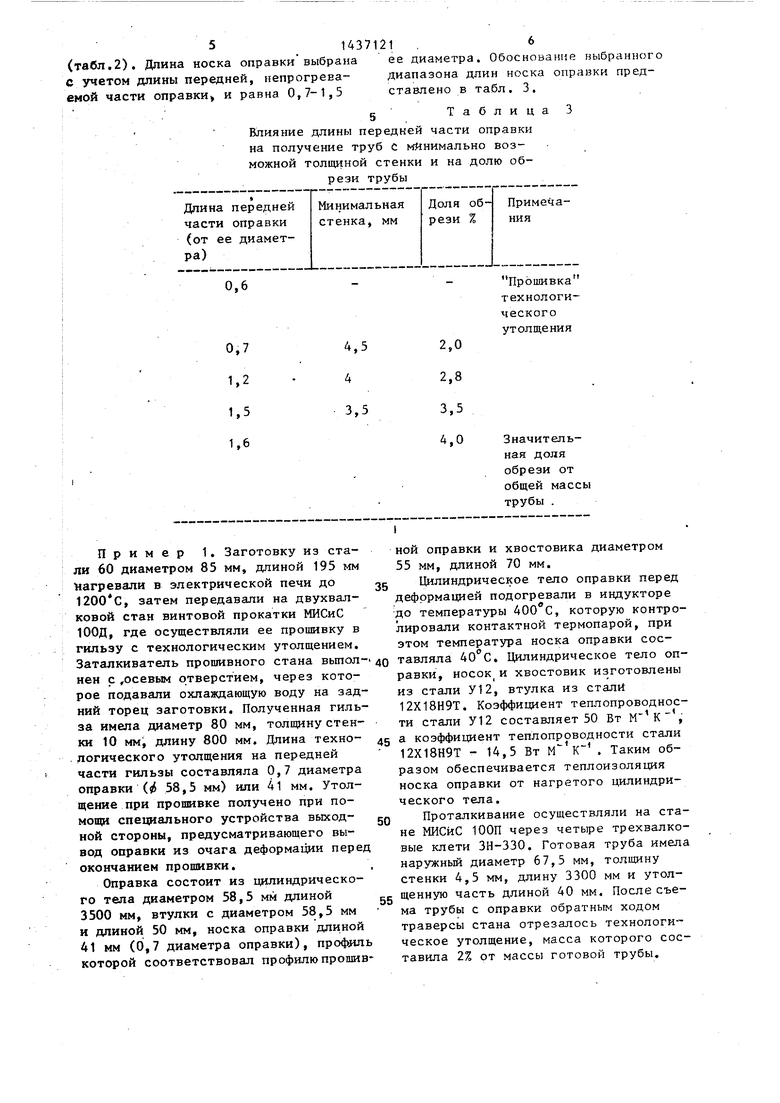

(табл.2). Длина носка оправки выбрана ее диаметра. Обоснование выбранного С учетом длины передней, непрогрева-диапазона длин носка оправки предемой части оправки и равна 0,7-1,5ставлено в табл. 3.

5ТаблицаЗ

Влияние длины передней части оправки на получение труб с минимально возможной толщиной стенки и на долю об- рези трубы

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| Способ винтовой прошивки | 1979 |

|

SU850237A1 |

| Инструмент для изготовления труб проталкиванием | 1985 |

|

SU1409357A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| Способ изготовления полых изделий с раструбом | 1978 |

|

SU719773A1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ С ИСПОЛЬЗОВАНИЕМ ТРУБОПРОКАТНОЙ УСТАНОВКИ ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2502571C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления труб и трубчатых изделий. Целью изобретения является увеличение производительнос- .ти путем уменьшения обрези. Способ включает нагрев в устройстве 3 заготовки 2, ее поперечно-винтовую прошивку в гильзу с технологическим утолщением, зарядку гильзы оправкой 7 и проталкивание ее на оправке через блок неприводимых калибров 10, съем трубы с оправки и обрезку технологического утолщения. В процессе прошивки заготовки в гильзу осуществляют непрерывное охлаждение заднего торца заготовки водой и перед проталкиванием цилиндрическое тело оправки подогревают до температуры 300 - , при зтом передняя часть оправки длиной 0,7 - 1,5 диаметра имеет температуру не более 50 С. Оправка в этом случае изготавливается составной и включает установленную за профилированным носком втулку, вьшолненную из материала, коэффициент теплопроводности которого не менее чем в два ра- за ниже коэффициента теплопроводности носка и цилиндрического тела, при этом длина нойка оправки составляет 0,7 - 1,5 ее диаметра. 2 с.п. ф-лы, 3 табл., 2 ил. (О СЛ

0,6

0,7 1.2 1,5 1,6

Пример 1. Заготовку из стали 60 диаметром 85 мм, длиной 195 мм нагревали в электрической печи до , затем передавали на двухвалковой стан винтовой прокатки МИСиС 100Д, где осуществляли ее прошивку в гильзу с технологическим утолщением. Заталкиватель прошивного стана выполней с ,осевым отверстием, через которое подавали охлаждающую воду на задний торец заготовки. Полученная гильза имела диаметр 80 мм, толщину стенки 10 мм, длину 800 мм. Длина технологического утолщения на передней части гильзы составляла 0,7 диаметра оправки ( 38,5 мм) или 41 мм. Утолщение при прошивке получено при по- МО1ЦИ специального устройства выходной стороны, предусматривающего вывод оправки из очага деформации перед окончанием прошивки.

Оправка состоит из цилиндрического тела диаметром 58,5 мм длиной 3500 мм, втулки с диаметром 58,5 мм и длиной 50 мм, носка оправки длиной 41 мм (0,7 диаметра оправки), профиль которой соответствовал профилю прошив

2,0

2,8 3,5 4,0

Прошивка технологическогоутолщения

Значительная доля обрези от общей массы трубы .

ной оправки и хвостовика диаметром 55 мм, длиной 70 мм.

Цилиндрическое тело оправки перед деформацией подогревали в индукторе о температуры , которую контролировали контактной термопарой, при этом температура носка оправки составляла 40°С, Цилиндрическое тело оправки, носок и хвостовик изготовлены из стали У12, втулка из стали 12Х18Н9Т. Коэффициент теплопроводности стали У12 составляет 50 Вт М К ,

а коэффициент теплопроводности стали

12Х18Н9Т - 14,5 Вт . Таким образом обеспечивается теплоизоляция носка оправки от нагретого цилиндрического тела.

Проталкивание осуществляли на стане МИСЙС 100П через четыре трехвалко- вые клети ЗН-330. Готовая труба имела наружньй диаметр 67,5 мм, толщину стенки 4,5 мм, длину 3300 мм и утолщенную часть длиной 40 мм. После съема трубы с оправки обратным ходом траверсы стана отрезалось технологическое утолщение, масса которого составила 2% от массы готовой трубы.

14371

Таким образом, достигнуто значительное уменьшение доли обрези (2%) по сравнению со способом-прототипом (4%).

Таким образом предложенный способ - для производства тонкостенных горяче- катанных труб (S 3,5 ... 4,0 мм) позволяет существенно уменьшить рас- Ход металла.

Предложенный способ производства труб и устройство для его осуществения позволяют увеличить коэффициент использования металла до 0,965 -0,98, g повысить за счет этого производительность, расширить сортамент прокатываемых труб путем прокатки труб с толщиной стенки до 3,5 мм.

Формула изобретения

- Q

g

0

5

21 8

талкиванием через блок неприводных валковых калибров, съем трубы с оправки и обрезку технологического утолщения, отличающийся тем, что, с целью увеличения произродитель- ности путем уменьшения обрези, в процессе промывки непрерывно охлаждают задний торец заготовки водой, а проталкивание осуществляют на предварительно нагретой оправке, передний конец которой на длине, составляющей 0,7 - 1,5 диаметра оправки, имеет температуру менее 50°С, а остальная часть - 300 - 5РО°С.

9иг.2

| Данилов Ф.А., Глейберг А.З., Балакин В.Г | |||

| Горячая прокатка труб | |||

| М.: Металлургия, 1962, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1995 |

|

RU2086283C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-06—Подача