Изобретение относится к авиационному материаловедению и может найти применение для получения защитных покрытий из чистых металлов, многокомпонентных сплавов и соединений металлов (нитридов, карбидов и др.) на изделиях авиационной техники, преимущественно на деталях газотурбинных двигателей.

В промышленности широко известны установки для нанесения защитных покрытий путем осаждения из вакуумно-дуговой плазмы материала покрытия.

Такие установки содержат вакуумную камеру, в которой расположен катод, выполненный из материала покрытия, защитный экран катода, анод (обычно анодом является корпус вакуумной камеры), электроизолированный держатель, возбудитель катодного пятна вакуумной дуги и систему электропитания. Установки подобного типа обычно используется для испарения токопроводящих материалов и нанесения упрочняющих покрытий ограниченной толщины (обычно не более 10 мкм) на режущий инструмент и детали машин из плазмы испаряемого материала (патент Великобритании №1322670, патент США №5529674, патент ЕП №0922606).

Недостатком установок подобного типа является ограниченный запас испаряемого материала катода и низкая их производительность, что не позволяет наносить защитные покрытия большой толщины (свыше 20-30 мкм) на детали машин в одном цикле напыления.

Наиболее близким по технической сущности и назначению к изобретению является установка для нанесения защитных покрытий, преимущественно на лопатки газотурбинных двигателей, содержащая корпус вакуумной камеры с крышкой и расположенные в ней подвижный катод, выполненный в виде цилиндрической обечайки из испаряемого материала и снабженный подвижным цилиндрическим магнитным фиксатором катодного пятна, коаксиально расположенные с катодом электроизолированый держатель с позициями вращения, выполненными в виде трубок, соединенных между собой при помощи вращающегося вокруг оси катода кольца с отверстиями, снабженный системой защитных экранов и планетарным приводом, обеспечивающим вращение трубок вокруг своей оси и вокруг оси катода совместно с кольцом с отверстиями, охлаждаемый анод и магнитную катушку, соосно охватывающие подвижный катод, защитный электроизолированный экран катода, кольцевой электроизолированный электрод, закрепленный к крышке вакуумной камеры, а также газоразрядный источник ионов с механизмом, обеспечивающим перемещение газоразрядного источника ионов в зону обработки покрываемых изделий, газовую систему, подающую и регулирующую давление рабочего газа в вакуумной камере, электронный ключ, включенный в цепь источника смещения потенциала держателя, положительный полюс которого подключен к кольцевому электроизолированному электроду, и возбудитель катодного пятна (патент РФ №2187576).

Такое исполнение установки обеспечивает нанесение на изделия (в основном на лопатки турбин) защитных покрытий толщиной 80-100 мкм и более, что является ее основным преимуществом.

Недостатком установки является неудовлетворительное качество получаемых жаростойких покрытий из многокомпонентных сплавов, заключающееся в остаточной пористости этих покрытий, что снижает их жаростойкость и ухудшает качество изделий, а также ее ограниченные технологические возможности.

Технической задачей данного изобретения является повышение качества получаемых на установке покрытий путем устранения их остаточной пористости и повышение технологических возможностей установки при сохранении высокой повторяемости (˜100%) параметров наносимых покрытий (толщины, адгезии, состава).

Это достигается тем, что установка для нанесения защитных покрытий, содержащая корпус вакуумной камеры с крышкой и расположенные в ней подвижный катод, выполненный в виде цилиндрической обечайки из испаряемого материала и снабженный подвижным цилиндрическим магнитным фиксатором катодного пятна, коаксиально расположенные с катодом электроизолированый держатель с позициями вращения, выполненными в виде трубок, соединенных между собой при помощи вращающегося вокруг оси катода кольца с отверстиями, снабженный системой защитных экранов и планетарным приводом, обеспечивающим вращение трубок вокруг своей оси и вокруг оси катода совместно с кольцом с отверстиями, охлаждаемый анод и магнитную катушку, соосно охватывающие подвижный катод, защитный электроизолированный экран катода, кольцевой электроизолированный электрод, закрепленный к крышке вакуумной камеры, а также газоразрядный источник ионов с механизмом, обеспечивающим перемещение газоразрядного источника ионов в зону обработки покрываемых изделий, газовую систему, подающую и регулирующую давление рабочего газа в вакуумной камере, электронный ключ, включенный в цепь источника смещения потенциала держателя, положительный полюс которого подключен к кольцевому электроизолированному электроду, и возбудитель катодного пятна, дополнительно содержит ускоритель ионов с ионно-оптической системой, размещенный через переходной фланец горизонтально на оси патрубка, герметично соединенного с корпусом вакуумной камеры, и неподвижную заслонку, установленную на защитном электроизолированном экране катода и выполненную в виде пластины с размерами, достаточными для снижения до нуля угла обзора ионно-оптической системы ускорителя катодными пятнами вакуумной дуги, ось патрубка расположена на касательной линии к позициям вращения электроизолированного держателя и проходит через центр относительно высоты зоны обработки покрываемых изделий, магнитная катушка выполнена в виде двух секций, охватывающих корпус вакуумной камеры выше и ниже патрубка ускорителя ионов, охлаждаемый анод выполнен в виде кольца, закрепленного к крышке вакуумной камеры посредством подводящих ток и охлаждающую воду штуцеров через соосные отверстия, выполненные в кольцевом электроизолированном электроде и в крышке вакуумной камеры, и располагается выше зоны обработки покрываемых изделий, а газовая система содержит отдельные каналы для подачи рабочего газа в газоразрядный источник, ускоритель ионов и в вакуумную камеру.

В качестве ускорителя ионов используют цилиндрический источник ионов с малым анодом, с катодной разрядной камерой с продольным магнитным полем и ускоряющей ионно-оптической системой, или источник с вакуумно-дуговым генератором металлической плазмы, снабженный сепаратором металлической плазмы и ускоряющей ионно-оптической системой.

Такое выполнение установки обеспечивает высокое качество защитных покрытий, наносимых, например, на рабочие лопатки турбины газотурбинного двигателя (ГТД) благодаря устранению их остаточной пористости. Устранение остаточной пористости ионно-плазменных покрытий, получаемых на установке с вакуумно-дуговым способом испарения материала покрытия катодными пятнами вакуумной дуги, достигается за счет осаждения покрытия при энергиях ионов ˜100 эВ и за счет периодической бомбардировки покрываемой поверхности газовыми или металлическими ионами с энергией 10-40 кэВ от ускорителя ионов. Горизонтальное размещение ускорителя ионов через переходной фланец и патрубок, ось которого совпадает с касательной линией к позициям вращения держателя и проходит через центр относительно высоты зоны обработки покрываемых изделий, обеспечивает бомбардировку ионами по нормали к покрываемой поверхности, что обеспечивает наиболее эффективное уплотнение покрытия и устранение остаточной пористости на поверхности вращающихся изделий. Неподвижная заслонка, установленная на экране катода и выполненная в виде пластины, закрывает угол обзора ионно-оптической системы ускорителя ионов катодными пятнами вакуумной дуги и значительно уменьшает поток частиц в сторону ионно-оптической системы. Этим достигается устойчивая работа ускорителя ионов в течение времени осаждения покрытия (3-4 ч). Этому же способствует расположение секций магнитных катушек, создающих в объеме плазмы установки осевое магнитное поле, закручивающее плазму относительно оси катода установки и кольцевого анода, закрепленного на крышке вакуумной камеры, выше зоны обработки покрываемых изделий.

Повышение технологических возможностей установки достигается при использовании в качестве ускорителя ионов источника с вакуумно-дуговым генератором металлической плазмы, снабженного сепаратором металлической плазмы и ускоряющей ионно-оптической системой, или цилиндрического источника ионов с малым анодом, с катодной разрядной камерой с продольным магнитным полем и ускоряющей ионно-оптической системой. Использование ускоренных металлических ионов позволяет получать покрытие, модифицированное ионами чистых металлов и сплавов, что также расширяет технологические возможности установки. Этому способствует также использование многоканальной газовой системы, обеспечивающей работу газоразрядного источника ионов на начальной стадии очистки покрываемой поверхности, а также работу ускорителя газовых ионов в процессе нанесения покрытия и возможность получения модифицированных покрытий из соединений металлов (нитридов, карбидов и др.) при подаче чистого реактивного газа или смеси газов в объем вакуумной камеры. Использование вакуумно-дугового способа осаждения покрытий, а также ускорителей ионов, управляемых при помощи регулирования токовых параметров, обеспечивает ˜100% повторяемость параметров получаемых покрытий, что также способствует решению поставленной задачи.

Таким образом, устранение остаточной пористости получаемых защитных покрытий, модифицирование покрытия в процессе его уплотнения позволяет в целом решить поставленную техническую задачу.

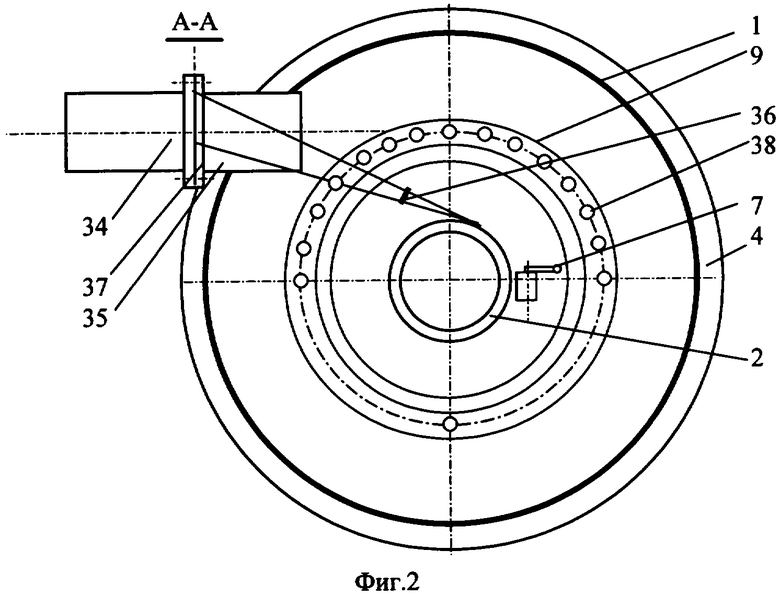

На фиг.1 схематически изображена предлагаемая установка для нанесения защитных покрытий (общий вид). На фиг.2 схематически представлено поперечное сечение установки и расположение ускорителя ионов и заслонки по отношению к позициям вращения держателя.

Установка содержит вакуумную камеру 1, катод 2 из испаряемого материала, анод 3, 2-х секционную магнитную катушку 4, магнитный фиксатор катодного пятна 5, защитный электроизолированный экран катода, состоящий из съемного цилиндра 6 с платформой (кольцом) 8 и охлаждаемого основания 11, возбудитель катодного пятна 7, электроизолированный держатель 10 с позициями вращения 38 (фиг.2) обрабатываемых изделий 19, снабженный системой защитных экранов и расположенный соосно к катоду 2, привод 12 держателя, обеспечивающий планетарное вращение обрабатываемых изделий 19 вокруг своей оси и катода и кольца с отверстиями 9 вокруг катода.

Катод 2 выполнен в виде полой цилиндрической обечайки и установлен на охлаждаемом цилиндрическом стакане 20, который при помощи полого электроизолированного штока катода 13 кинематически связан с приводом перемещения катода 14. Магнитный фиксатор катодного пятна 5 при помощи полой штанги 15, размещенной соосно в полом штоке катода 13, кинематически связан с приводом 16, позволяющим изменять положение магнитного фиксатора катодного пятна 5 относительно держателя 10. Источник смещения потенциала 17 присоединен отрицательной клеммой к держателю 10 и одновременно к обрабатываемым изделиям 19. Положительный полюс источника смещения потенциала 17 соединен через электронный ключ 18 к кольцевому электроизолированному электроду 21, который крепится к крышке вакуумной камеры 25 при помощи электроизолированных подвесок 33, одна из которых снабжена клеммой для подключения. Установка содержит также газоразрядный источник ионов 22, убирающийся в патрубок 23, размещенный на крышке 25 вакуумной камеры 1 в промежутке между катодом 2 и держателем 10, причем магнитный зазор 24 источника ионов 22 выполнен в виде протяженного замкнутого овала с высотой, равной высоте зоны обработки установки. Газоразрядный источник ионов 22 соединен вне вакуумной камеры 1, посредством полого подвижного штока 26, с механизмом 29, обеспечивающим перемещение источника ионов 22 из патрубка 23 в зону обработки обрабатываемых изделий, и снабжен источником питания 28. Подвижный шток 26 кинематически связан с концевым выключателем 27 (на фиг.1 показано стрелкой), обеспечивающим подачу отрицательного потенциала от источника питания 28 на держатель 10 и, соответственно, на обрабатываемые изделия 19 при введении газоразрядного источника ионов 22 в зону обработки установки. Источник 22 снабжен также заслонкой 32, закрывающей патрубок 23 и предохраняющей источник ионов 22 от металлизации. Установка снабжена газовой системой 30 с отдельными каналами для подачи газа в газоразрядный источник ионов 22 через клапан 31, а также в ускоритель ионов 34 и в вакуумную камеру 1 через электромагнитные клапана, аналогичные клапану 31, и системой для поддержания и регулирования давления газа в вакуумной камере 1.

Ускоритель ионов 34 (фиг.1, фиг.2) с ионно-оптической системой (сечение А на фиг.2) располагается горизонтально на оси патрубка 35, герметично соединенного с корпусом вакуумной камеры, соединен с патрубком при помощи переходного фланца 37 и имеет неподвижную заслонку 36, установленную на экране катода и выполненную в виде пластины с размерами, достаточными для снижения до нуля угла обзора ионно-оптической системы ускорителя катодными пятнами вакуумной дуги (на фиг.2 показано двумя лучами от катода 2 установки до ионно-оптической системы ускорителя ионов). Ось патрубка 35 расположена на касательной линии к позициям вращения держателя 38 и проходит через центр относительно высоты зоны обработки покрываемых изделий.

Обрабатываемые изделия 19 размещаются при помощи технологической оснастки на позиции вращения 38 держателя 10, выполненные в виде трубок, которые соединены между собой кольцом 9 с отверстиями.

Работа на установке осуществляется следующим образом.

Предварительно обезжиренные изделия 19 устанавливаются при помощи технологической оснастки на позиции вращения 38 электроизолированного держателя 10. Крышка 25 герметично закрывается. В камере 1 создается вакуум 1×10-3-1×10-5 Па. После этого производится позиционирование магнитного фиксатора катодного пятна 5 относительно обрабатываемых изделий 19, установленных на держателе 10, посредством привода 16, кинематически связанного при помощи полой штанги 15 с магнитным фиксатором катодного пятна 5. Включается подача охлаждающей среды в корпус вакуумной камеры 1, цилиндрический стакан 20, анод 3, основание 11 системы защитного экрана 6 катода 2 и корпус газоразрядного источника ионов 22 (на фиг.1 не показано) и корпус ускорителя ионов 34. Затем включается привод 29, опускающий газоразрядный источник ионов 22 в зону обработки изделий. При этом включается концевой выключатель 27, соединяющий минусовую клемму источника питания 28 с держателем 10 и, соответственно, с обрабатываемыми изделиями 19. Затем включается источник питания 28 и устанавливается напряжение в 1,5-2,5 кВ между анодом источника и его корпусом и обрабатываемыми изделиями 19, после чего включается привод 12 держателя 10 и изделия 19 начинают планетарное вращение вокруг катода 2. В таком состоянии установка готова к процессу ионной очистки обрабатываемых изделий 19 газовыми ионами, который начинается после включения канала газовой системы 30 и регулирования подачи рабочего газа в газоразрядный источник ионов 22 по току ионов источника (0,1-0,3 А) и давлению газа в вакуумной камере, которое обычно составляет (1-3)×10-2 Па. Затем устанавливаются режимные значения напряжения и тока на газоразрядном источнике ионов 22 и начинается процесс ионной очистки изделий 19 газовыми ионам (обычно используется Ar). После завершения ионной очистки поверхности обрабатываемых изделий 19 (длительность ˜20 минут) источник питания 28 и канал газовая система 30 отключаются, включается привод 29 и источник ионов перемещается в патрубок 23, который закрывается заслонкой 32, предохраняющей источник ионов от металлизации, источник питания 28 при помощи концевого выключателя 27 отключается от обрабатываемых изделий 19. Затем подается напряжение от соответствующих источников питания (на чертеже показаны не все источники питания) на магнитный фиксатор катодного пятна 5, секции магнитных катушек 4, между катодом 2 и анодом 3 установки. На изделия 19 подводится отрицательный потенциал от источника смещения потенциала 17 относительно кольцевого электрода 21. В таком состоянии установка полностью готова к процессу нанесения покрытий. К возбудителю катодного пятна 7 подводится напряжение, положительное по отношению к катоду 2 (см. фиг.1). Включается привод этого устройства, при этом поджигающий электрод устройства 7 приводится кратковременно в соприкосновение с катодом 2 и при его отрыве от катода 2 на катоде возбуждается катодное пятно и зажигается вакуумный дуговой разряд между катодом 2 и анодом 3, горящий в парах испаряемого материала, из которого изготовлен катод 2. При наличии тока вакуумной дуги происходит включение привода 14, кинематически связанного при помощи полой электроизолированной штанги 13 с катодом 2, приводящее к возвратно-поступательному перемещению катода 2 относительно магнитного фиксатора катодных пятен 5, удерживающего катодные пятна дуги на внешней поверхности катода 2 по кольцевой траектории. Далее происходит процесс окончательной ионной очистки поверхности покрываемых изделий 19 бомбардировкой ионами плазмы материала катода (покрытия) при напряжении 300-1000 В на источнике смещения потенциала 17. В процессе ионной очистки на поверхности покрываемых изделий 19 начинают с большой частотой возникать микродуговые привязки, что приводит к кратковременному (10-200 мкс) прерыванию напряжения на держателе 10 до формирования катодного пятна на поверхности обрабатываемых изделий 19 при помощи электронного ключа 18, реагирующего за ˜1-2 мкс на быстрое возрастание ионного тока и снижение напряжения в цепи источника смещения потенциала 17. Использование предварительной ионной очистки поверхности покрываемых изделий 19 газовыми ионами позволяет при окончательной очистке поверхности ионами плазмы материала катода 2 и применении электронного ключа 18, обладающего высоким быстродействием, обеспечивать полное устранение эрозионных следов на поверхности обрабатываемых изделий от катодных пятен вакуумной дуги (микродуговых привязок), что гарантирует высокое качество покрытия на изделиях 19. После завершения ионной очистки поверхности обрабатываемых изделий 19, которая длится обычно 3-5 минут и контролируется по уменьшению частоты срабатывания электронного ключа 18, напряжение на изделиях от источника смещения потенциала 17 изменяется до режимного значения и начинается процесс обработки поверхности изделий. Одновременно с этим включается подача газа к ускорителю ионов 34, затем включается магнитная катушка ускорителя, подается напряжение на электроды разрядной камеры ускорителя и после зажигания разряда в катодной разрядной камере ускорителя, подается ускоряющее напряжение на ионно-оптическую систему ускорителя ионов 34 и ионный поток направляется на покрываемые изделия 19, расположенные на держателе 10, и начинается процесс формирования покрытия на изделиях и его уплотнения за счет периодической бомбардировки поверхности покрытия газовыми ионами (обычно аргона) с энергией частиц 10-40 кэВ. Если при этом, помимо уплотнения покрытия, необходимо модифицировать покрытие, то вместо аргона используют азот или ацетилен или другой газ, содержащий модифицирующий элемент. При необходимости модифицирования поверхности покрытия металлическими ионами включается ускоритель ионов 34 с вакуумно-дуговым генератором металлической плазмы, снабженный сепаратором металлической плазмы и ускоряющей ионно-оптической системой.

При напряжении источника смещения потенциала 17 в диапазоне 0-150 В имеет место преимущественное осаждение на поверхности изделий покрытия из материала катода 2. При напряжении источника смещения потенциала 17 в диапазоне 250-1000 В имеет место преимущественное ионное травление или насыщение поверхности металлическими ионами в зависимости от пары материалов - материала обрабатываемого изделия 19 и материала катода 2. После проведения требуемой обработки поверхности изделий 19 отключается электропитание вакуумной дуги, ускорителя ионов 34, магнитного фиксатора катодных пятен 5, секций магнитной катушки 4, потенциала на держателе 10, привода вращения держателя 10 покрываемых (обрабатываемых) изделий и привода 14 перемещения катода. После охлаждения обработанных изделий в высоком вакууме производится напуск воздуха в камеру 1, открывается крышка 25 и из вакуумной камеры 1 извлекаются готовые изделия 19. При необходимости получения покрытий и обработки поверхности более чем одним материалом из двух слоев и различных материалов катод 2 выполняется из соответствующего числа полых цилиндрических обечаек, последовательно закрепленных на цилиндрическом стакане 20, а процесс обработки поверхности изделий осуществляется аналогично описанному выше. Для получения покрытий из нитридов и карбидов металлов процесс ведется при подаче в вакуумную камеру соответствующего реактивного газа - азота, ацетилена и т.д. от отдельного канала газовой системы 30.

В целом предлагаемое изобретение позволяет устранить открытую пористость в защитных покрытиях, получаемых в установке, и значительно расширить технологические возможности установки по сравнению с прототипом благодаря как уплотнению осаждающегося покрытия, так и модифицированию покрытия газовыми и металлическими ионами.

Применение изобретения в промышленности позволит проводить на едином оборудовании различные процессы ионной обработки поверхности (нанесение покрытий с уплотнением покрытия, ионное насыщение поверхности изделия материалом катода, ионное модифицирование поверхности покрытия или изделия газовыми и металличекими ионами), что позволит существенно повысить качество обработки поверхности и получить абсолютно плотные жаростойкие покрытия, которые можно использовать, например, в качестве соединительного слоя в теплозащитных покрытиях с внешним керамическим слоем, что даст значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1987 |

|

SU1473373A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

Изобретение относится к установке для нанесения защитных покрытий и может найти применение для получения защитных покрытий на изделиях авиационной техники. Для повышения качества покрытий за счет устранения их остаточной пористости и расширения технологических возможностей установки при сохранении высокой повторяемости параметров наносимых покрытий ускоритель ионов (34) с ионно-оптической системой (ИОС) размещен через переходной фланец (37) горизонтально на оси патрубка (35). Патрубок 35 герметично соединен с корпусом вакуумной камеры (1). Неподвижная заслонка (36) установлена на экране катода (7) и выполнена в виде пластины с размерами, достаточными для снижения до нуля угла обзора ИОС ускорителя катодными пятнами вакуумной дуги. Магнитная катушка (4) выполнена в виде двух секций, коаксиально охватывающих корпус вакуумной камеры (1) выше и ниже патрубка (3). Охлаждаемый анод (3) выполнен в виде кольца, закрепленного на крышке (25) вакуумной камеры (1) посредством подводящих ток и охлаждающую воду штуцеров через соосные отверстия, выполненные в кольцевом электроизолированном электроде (21) и в крышке (25) вакуумной камеры. Анод (3) расположен выше зоны обработки покрываемых изделий. Газовая система (30) содержит отдельные каналы для подачи рабочего газа в газоразрядный источник, ускоритель ионов и в вакуумную камеру. 2 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| RU 2058427 C1, 20.04.1996 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ НА ИЗДЕЛИЯХ МЕТОДОМ ОБРАБОТКИ В ПЛАЗМЕ ГАЗОВОГО РАЗРЯДА | 1996 |

|

RU2110606C1 |

| Резцовый патрон для строгальных станков | 1929 |

|

SU26430A1 |

| US 5529674 A, 25.06.1996. | |||

Авторы

Даты

2008-02-27—Публикация

2006-06-26—Подача