1

Изобретение относится к перегрузке сыпучих материалов, а именно к устройствам для аспирации перегрузочных узлов сыпучих материалов.

Известно устройство для аспирации при перегрузке сыпучих материалов, содержащее желоб с наклонным днищем и разгрузочным отверстием в его нижней части и аспирационную камеру, состоящую из конфузора и соединенного с ним трубопровода 1.

Однако выполнение желоба в этом устройстве таково, что при перемещении материала происходит сильное пыление и затрудняется аспирация.

Цель изобретения - уменьщение пылеобразования.

Эта цель достигается тем, что устройство снабжено пластинами, высота которых меньще высоты желоба, жестко закрепленными на днище и расположенными в зоне загрузки желоба под острым обращенным вершиной к зоне углом к его боковым стенкам, а в зоне разгрузки - параллельно боковым стенкам желоба, причем разгрузочное отверстие выполнено в днище желоба.

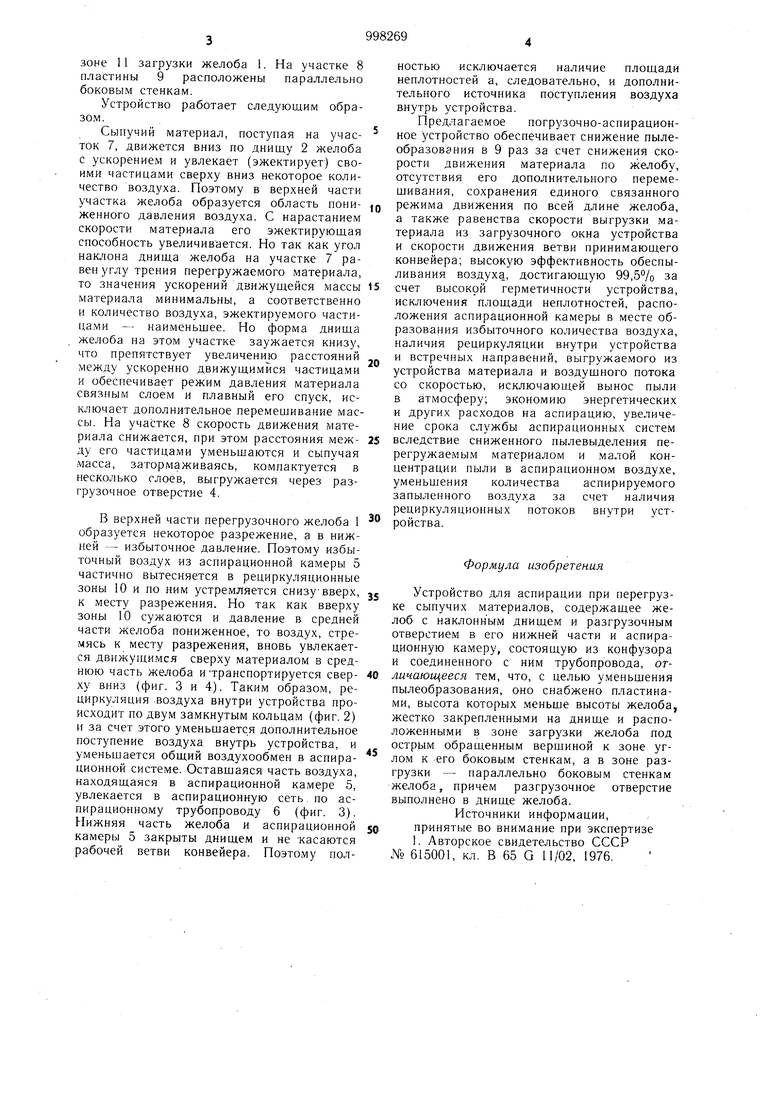

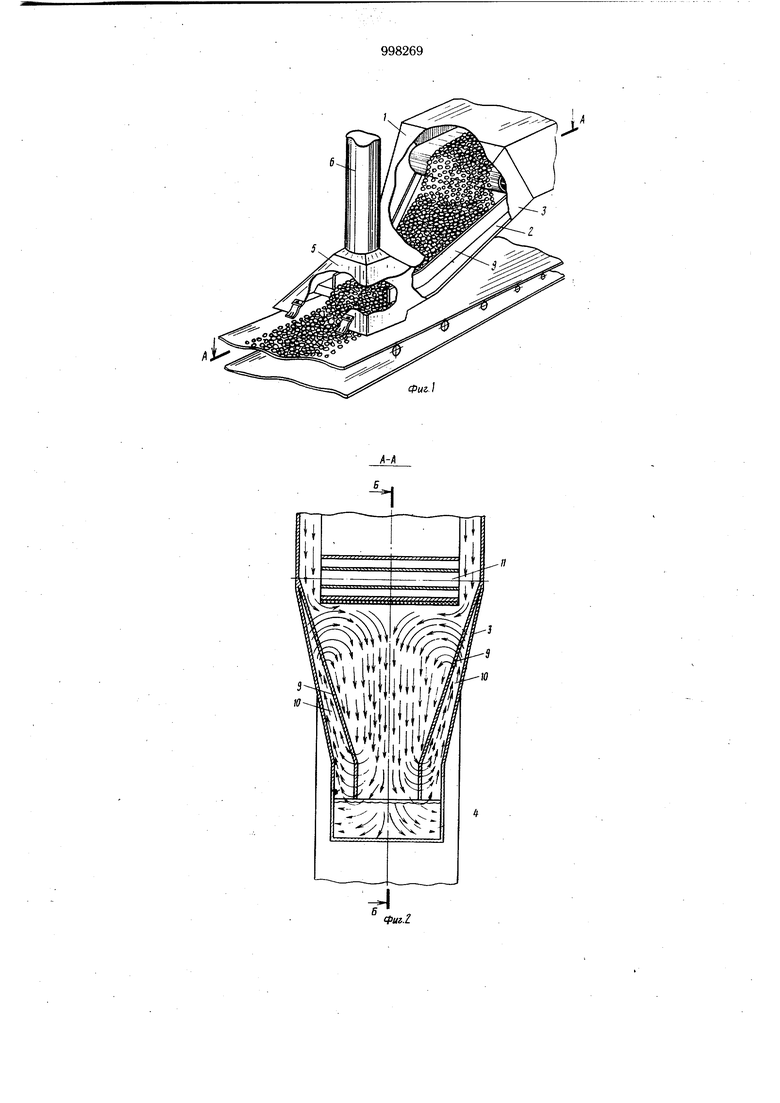

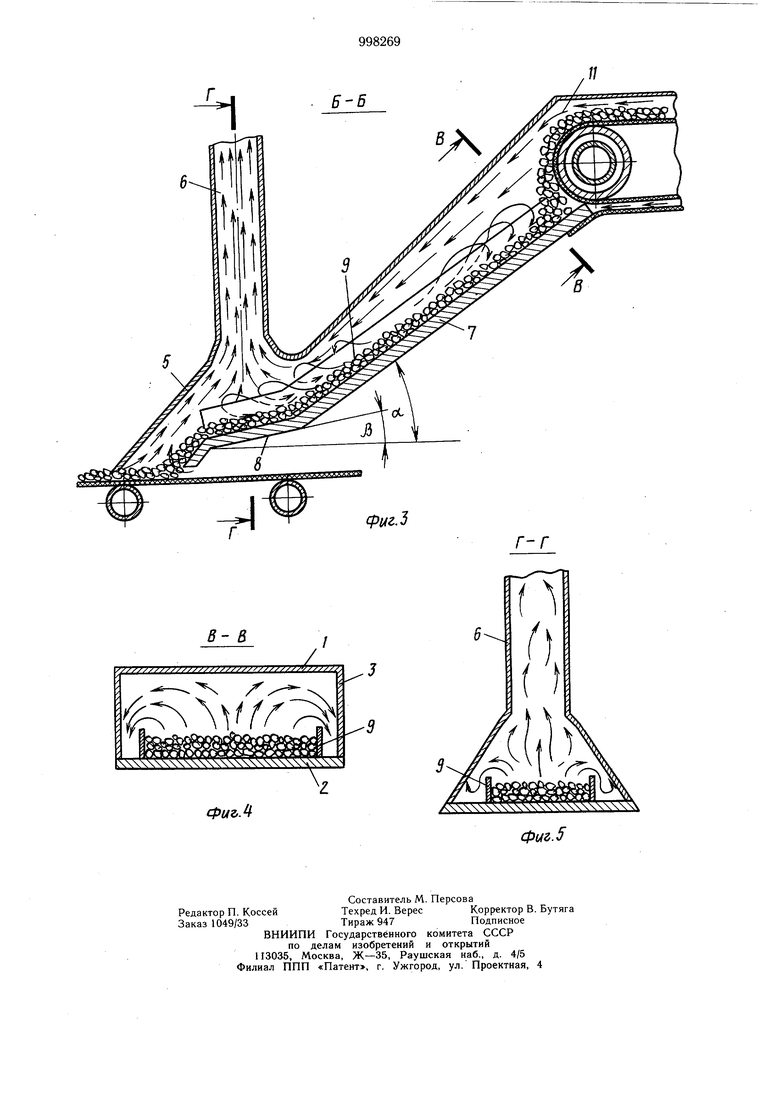

На фиг. 1 показано схематически предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г 5 на фиг. 3.

Устройство содержит желоб 1 с наклонным днищем 2, боковыми стенками 3 и разгрузочным отверстием 4, выполненным в днище 2. Над разгрузочным отверстием 4 установлена аспирационная камера 5, ° выполненная в виде конфузора, переходящего в аспирационный трубопровод 6. Днище 2 выполнено из двух участков - участка 7, выполненного в виде сужающейся книзу трапеции и наклоненного к горизон,5 тальной плоскости под углом «., равным углу внещнего трения материала, и участка 8, выполненного в виде прямоугольника, равного по ширине меньшему основанию трещин и наклонного к горизонтальной плоскости под углом /.

20

На днище 2 закреплены пластины 9, образующие с боковыми стенками 3 рециркуляционные зоны 10. На участке 7 пластины 9 образуют со стенками 3 острые углы, вершины которых расположены в

зоне 11 загрузки желоба 1. На участке 8 пластины 9 расположены параллельно боковь м стенкам.

Устройство работает следующим образом.

Сыпучий материал, поступая на участок 7, движется вниз по днищу 2 желоба с ускорением и увлекает (эжектирует) своими частицами сверху вниз некоторое количество воздуха. Поэтому в верхней части участка желоба образуется область пониженного давления воздуха. С нарастанием скорости материала его эжектирующая способность увеличивается. Но так как угол наклона днища желоба на участке 7 равен углу трения перегружаемого материала, то значения ускорений движущейся массы материала минимальны, а соответственно и количество воздуха, эжектируемого частица.ми - наименьшее. Но форма днища желоба па этом участке заужается книзу, что препятствует увеличению расстояний между ускоренно движущимися частицами и обеспечивает режим давления материала связным слоем и плавный его спуск, исключает дополнительное перемещивание массы. На участке 8 скорость движения материала снижается, при этом расстояния между его частицами уменьшаются и сыпучая масса, затормаживаясь, компактуется в несколько слоев, выгружается через разгрузочное отверстие 4.

В верхней части перегрузочного желоба 1 образуется некоторое разрежение, а в нижней - избыточное давление. Поэтому избыточный воздух из аспирационной камеры 5 частично вытесняется в рециркуляционные зоны 10 и по ним устремляется снизу вверх, к месту разрежения. Но так как вверху зоны 10 сужаются и давление в средней части желоба пониженное, то воздух, стремясь к месту разрежения, вновь увлекается движущимся сверху материалом в среднюю часть желоба и транспортируется сверху вниз (фиг. 3 и 4). Таким образом, рециркуляция .воздуха внутри устройства происходит по двум замкнутым кольцам (фиг. 2) п за счет этого уменьшается дополнительное поступение воздуха внутрь устройства, и уменьшается общий воздухообмен в аспирационной системе. Оставщаяся часть воздуха, находящаяся в аспирационной камере 5, увлекается в аспирационную сеть по аспирационному трубопроводу 6 (фиг. 3). Нижняя часть желоба и аспирационной камеры 5 закрыты днищем и не -касаются рабочей ветви конвейера. Поэтому полностью исключается наличие площади неплотностей а, следовательно, и дополнительного источника поступления воздуха внутрь устройства.

Предлагаемое погрузочно-аспирационное устройство обеспечивает снижение пылеобразовапия в 9 раз за счет снижения скорости движения материала по желобу, отсутствия его дополнительного перемещивания, сохранения единого связанного режима движения по всей длине желоба, а также равенства скорости выгрузки материала из загрузочного окна устройства и скорости движения ветви принимающего конвейера; высокую эффективность обеспыливания воздуха, достигающую 99,5/о за счет высокой герметичности устройства, исключения площади неплотностей, расположения аспирационной камеры в месте образования избыточного количества воздуха, наличия рециркуляции внутри устройства и встречных направений, выгружаемого из устройства материала и воздущпого потока со скоростью, исключающей вынос пыли в атмосферу; экономию энергетических и других расходов на аспирацию, увеличение срока службы аспирационных систем вследствие сниженного пылевыделения перегружаемым материалом и малой концентрации пыли в аспирационном воздухе, уменьшения количества аспирируемого запыленного воздуха за счет наличия рециркуляционных потоков внутри устройства.

Формула изобретения

Устройство для аспирации при перегрузке сыпучих материалов, содержащее желоб с наклонным днищем и разгрузочным отверстием в его нижней части и аспирационную камеру, состоящую из конфузо.ра и соединенного с ним трубопровода, отличающееся тем, что, с целью уменьшения пылеобразования, оно снабжено пластинами, высота которых меньше высоты желоба жестко закрепленными на днище и расположенными в зоне загрузки желоба под острым обращенным вершиной к зоне углом к его боковым стенкам, а в зоне разгрузки - параллельно боковым стенкам желоба, причем разгрузочное отверстие выполнено в днище желоба.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 615001, кл. В 65 G 11/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для беспыльной перегрузки сыпучих материалов на конвейер | 1986 |

|

SU1421657A1 |

| Устройство для беспыльной перегрузки сыпучих материалов | 1986 |

|

SU1381046A1 |

| Гравитационный спуск | 1990 |

|

SU1775336A1 |

| Бункер для сыпучих материалов | 1988 |

|

SU1701935A1 |

| УЗЕЛ ПЕРЕГРУЗКИ СЫПУСЕГО МАТЕРИАЛА | 1990 |

|

RU2013328C1 |

| Питатель для сыпучих материалов | 1981 |

|

SU998268A1 |

| Устройство для беспыльной перегрузки сыпучих материалов на конвейер | 1987 |

|

SU1504187A2 |

| Устройство для перегрузки сыпучих материалов | 1987 |

|

SU1521688A1 |

| Устройство для обеспыливания мест перегрузки сыпучего материала | 1983 |

|

SU1129379A1 |

| Устройство для перегрузки сыпучих материалов | 1977 |

|

SU719948A1 |

Авторы

Даты

1983-02-23—Публикация

1981-03-20—Подача