Изобретение относится к способам азотнокислотного обогащения природных фосфатов и может быть использовано в производстве сложных удобрений из Еысокомагнезиальных природных фосфатов.

При предварительной обработке высокомагнезиальных природных фосфатов кислотами содержащиеся в них примеси (карбонаты кальция и магния) переходят в раствор.

Известен способ обогащения природных фосфатов 55-57%-ной азотной кислотой, взятой ,В стехиометрическом количестве относительно карбонатов кальция и магния, с разбавлением реакционной смеси водой с последующей фильтрацией полученной суспензии и упариванием жидкой фазы 3Недостатками указанного способа являются низкая производительность фильтрации суспензии, низкая селективность процесса, большой расход электроэнергии на упаривание жидкой, фазы, а также применение крепкой азотной кислоты.

Известен способ получения магнийаммонийфосфатного удобрения путем обработки магнийсодержащего карбонизированного фосфорита серной кислотой с концентрацией 20-93% в коли-честве 120-130% от стехиометрического на содержание карбонатов с после5 дующей фильтрацией суспензии фосфорита и аммонизацией раствора С2.

Недостатком этого способа является большой расход дефицитного серосодержащего сырья.

10

Наиболее близким к.изобретению по. технической сущности и достигаемому. эффекту является способ обогащения , природных фосфатов, включающий обра-iботку природных фосфатов кислой сме15сью, содержащей 30-70% нитрата кальция, 1,1-3,2% азотной кислоты и 0,15-3% фосфорной кислоты. Для приготовления кислого раствора нитрата кальция используют кристаллы нитра20та кальция, выделенные из азотнокислотного раствора вымораживанием. Полученную суспензию после обработки отфильтровывают. Фильтрат, представляющий собой раствор нитрата ка25 льция, перерабатывают в жидкое удобрение или конвертируют с получением аммиачной селитры. Отделение твердой фазы от жидкой путем фильтрации осуществляют со скоростью .82 кг/м

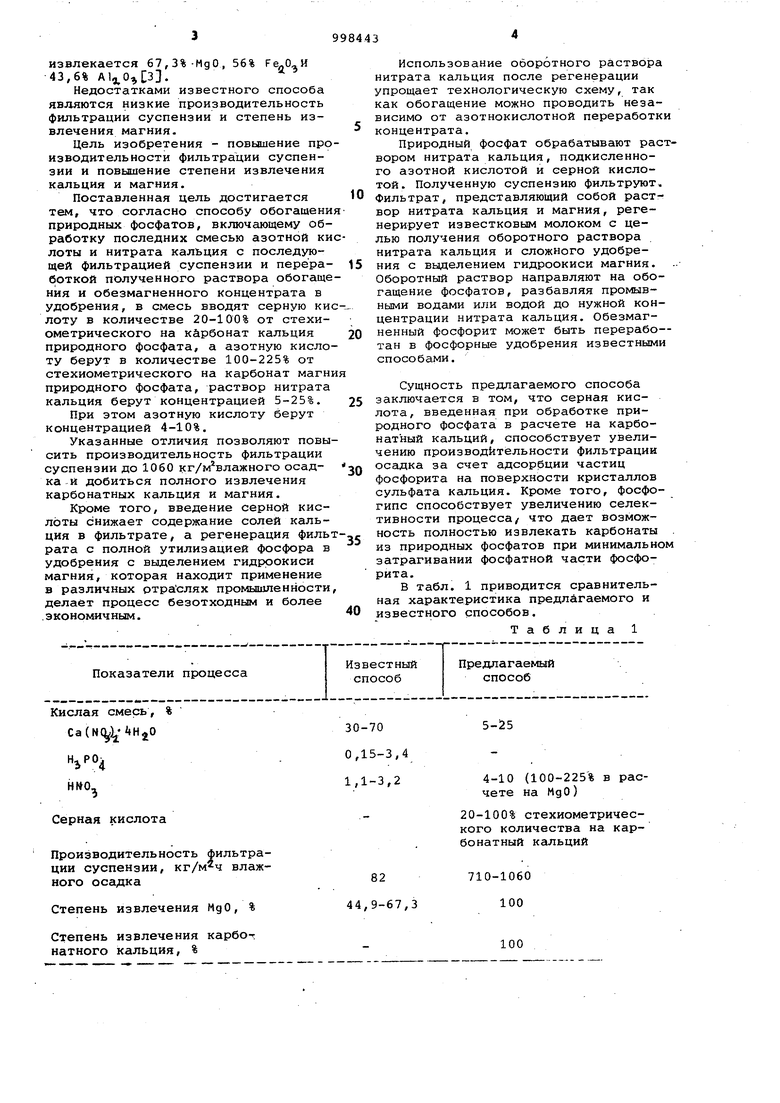

30 влажного осадка. При этом в раствор извлекается 67,3%-MgO, 56% Ре,,0-И 43,6% А1,. Недостатками известного способа являются низкие производительность фильтрации суспензии и степень извлечения магния. Цель изобретения - повышение про изводительности фильтрации суспензии и повьлшение степени извлечения кальция и магния. Поставленная цель достигается тем, что согласно способу обогащени природных фосфатов, включающему обработку последних смесью азотной ки лоты и нитрата кальция с последутощей фильтрацией суспензии и переработкой полученного раствора обогаще ния и обезмагненного концентрата в удобрения, в смесь вводят серную ки лоту в количестве 20-100% от стехиометрического на кйрбонат кальция природного фосфата, а азотную кисло ту берут в количестве 100-225% от стехиометрического на карбонат магн природного фосфата, раствор нитрата кальция берут концентрацией 5-25%. При зтом азотную кислоту берут концентрацией 4-10%. Указанные отличия позволяют повы сить производительность фильтрации суспензии до 1060 кг/м влажного осадка и добиться полного извлечения карбонатных кальция и магния. Кроме того, введение серной кислоты снижает содержание солей кальция в фильтрате, а регенерация филь рата с полной утилизацией фосфора в удобрения с выделением гидроокиси магния, которая находит применение в различных ртраслях промышленности делает процесс безотходным и более .экономичным. Использование оборотного раствора нитрата кальция после регенерации упрощает технологическую схему, так как обогащение можно проводить независимо от азотнокислотной переработки концентрата. Природный фосфат обрабатывают раствором нитрата кальция, подкисленного азотной кислотой и серной кислотой. Полученную суспензию фильтруют. Фильтрат, представляющий собой раст:вор нитрата кешьция и магния, регенерирует известковым молоком с целью получения оборотного раствора нитрата кальция и сложного удобрения с выделением гидроокиси магния. Оборотный раствор направляют на обогащение фосфатов, разбавляя промывными водами или водой до нужной концентрации нитрата кальция. Обезмагненный фосфорит может быть перерабо- тан в фосфорные удобрения известными способами. Сущность предлагаемого способа заключается в том, что серная кислота, введенная при обработке природного фосфата в расчете на карбонатный кальций, способствует увеличению производительности фильтрации осадка за счет адсорбции частиц фосфорита на поверхности кристаллов сульфата кальция. Кроме того, фосфогипс способствует увеличению селективности процесса/ что дает возможность полностью извлекать карбонаты . из природных фосфатов при минимальном затрагивании фосфатной части фосфорита. В табл. 1 приводится сравнительная характеристика предлагаемого и известного способов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ обогащения природных фосфатов | 1978 |

|

SU735583A1 |

| Способ получения фосфорной кислоты | 1990 |

|

SU1775355A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ химического обогащения фосфоритов | 1980 |

|

SU897764A1 |

| Способ химического обогащения магний] содержащего фосфатного сырья | 1975 |

|

SU617448A1 |

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| Способ получения сложного удобрения | 1978 |

|

SU697487A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ получения сложного удобрения из бедных фосфоритов | 1983 |

|

SU1119998A1 |

фильтра ч влажМдО, %

карбот

5-125

30-70

0,15-3,4

4-10 (100-225% в рас1,1-3,2 чете на МдО)

20-100% стехиометрического количества на карбонатный кальций

710-1060

82 100 44,9-67,3

100 Как видно из табл. 1, введение серной кислоты и увеличение нормы азотной кислоты повышает производитель ность фильтрации суспензии в i9-13 раз и повышает степени извлече ния карбонатов до 100%. Пример 1. 100 мас.ч. фосфоритов, состава, %: 23,2,. MgO 2,9; CaO 36,8 и СО. 8,2, обрабатывают при постоянном перемешивании 25%-ным раствором нитрата кальция, подкисленного азотной кислотой (концентрация в растворе HNOj- 4,0%, коли чество азотной кислоты 100% от стехиометрического на МдО) и серной кис лотой в количестве 100% от стехиомет рического на карбонатный кальций. Со отношение Т:Ж 1:3. Полученную сус пейзию после.обоаботки отфильтровыва ют со скоростью 1060 влажного осадка. Твердую фазу . (обезмагненный фосфорит в количестве 125,6 мае.ч. с влажностью 20% направляют на пере работку 6 фосфорные удобрения извес ньами методами. Степень извлечения МдО и карбонатного кальция составля ет 100%, степень перехода в раствор P, 3,8%. Фильтрат (220 мае.ч.), представляющий собой раствор нитрата кальция и нитрата магния, регенерируют известковым молоком с полной утилизацией фосфора в удобрения в количестве 6., 2 мае.ч. с выделением гидроокиси магния(2,3 мас.ч., и пользуемой, в качестве полупродукта для получения окиси магния средней степени чистоты. 170 мае.ч. раствора р аэбавления без примесей кс пользуют для обработки природного фосфата, смешивая с водой или промывными водами до нужной концентрации нитрата кальция. Пример 2. 100 мае.ч. фосфоритов обрабатывают 15%-ным раствором нитрата кальция, подкисленного рвотной кислотой в количестве 162,5% от стехиометрического на МдО (концентрация HNOj составляет 7,0%) и. серной кислотой в количестве 60% от стехиометрического на карбонат кальция. Соотношение Т:Ж 1:2,5. Полученную суспензию фильтруют со скоростью фильтрации 950 кг/м ч влажного осадка. Обезмагненный фосфорит . и фильтрат перерабатывают аналогично примеру 1. Степень извлечения карбонатных кальция и магния составляет 100%, степень перехода в раствор 2,9%. Пример 3. 100 мае.ч. фосфоритов обрабатывают 5%-ным раствором .нитрата кальция, подкисленного 10%-ной HNOj (количество азотной кислоты составляет 225% от стехиометрического на МдО)и серэой кислотой в в количестве 20% от стехиометрического на карбонатный каЛьций. Соотношение Т:Ж 1:2. Полученную суспензию фильтруют со, скоростью 710 кг/м ч влажного осадка. Обезмагненный фосфорит и фильтрат направляют на переработку аналогично примеру 1. Степень извлечения карбонатного кальция - 100%, степень извлечения МдО 100%, степень перехода в раствор составляет 2,4%. Втабл. 2 представлены црймеры ведения процесса в предлагаемых .пределах значений параметров(примера 1-3), а также при значениях, выхо.дящих за эти пределы (примеры 4-9)

да n

О О

о о

Т-)

ооо

VO1ЛгН

оСП(-гН

о о

о о

о 1О гЧ

1Л CN

оо

о

ГМ

(Л о

со

1Л

tM

00

CN

00

о

о о

43 о

ел

У1

сг о

г-

CO

чо cr

о о

о

CTi О1

о

гН .

о

о оо

о

in цэоо

о

CN

N

(N оli)

ел

тМ

N kO

У|

о о

in

о СП

fM CM

ГМ (N

о

о о

о

N

t

Ю CN

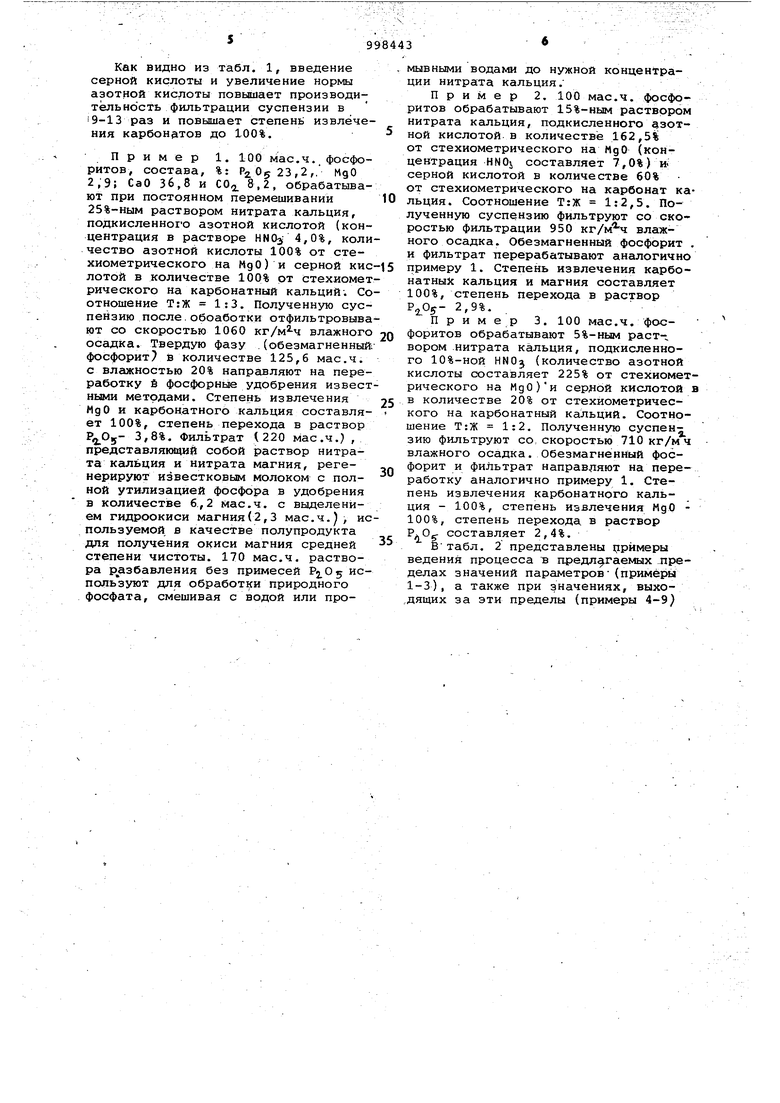

Как видно из. табл. 2, увеличение концентрации нитрата кальция выше 25% (пример .4) и понижение концентрации нитрата кальция ниже 5% (пример 5) повьаиает степень перехода в раствор и снижает степень извлечения карбонатов.

Повышение количества серной кислоты выше 100% стехиометрического на карбонат Ксшьция (пример 6} резко увеличивает степень перехода в раствор Off а понижение количества серной кислоты ниже 20% (пример 7} резко снижает производительность фильтрации и уменьшает степень извлечения карбонатов.

Понижение количества азотной кислоты ниже 100% от .стехиометрического на МдО (пример 8) резко снижает степень извлечения карбонатов и ведет за собой снижение концентрации HNO ниже 4%, а повышение количёстBai азотной кислоты выше 225% (пример 9) повыиает концентрацию HNO вьоие 10% и резко снижает селективность процесса при низкой скорости фильтрации суспензии.

Экономический эффект от реализации изобретения достигается за счет экономии cepocojDfepJKamerp сырья при переработке рядовой руды Каратау с содержанием 23-23,5% RjOf и 3-3,5% МдО, а также повышения степени извлечения карбонатов с получением гидроокиси магния как побочного продукта и за счет утилизации фосфора в удобрения при регенерации раствора обогащения .

Формула изобретения

о т л и ч а ю щийс я тем-,- что, с целью увеличения производительное

5 ти фильтрации сус.пензии и повыцения степени извлечения кгшьция и магния, в смесь вводят серную кислоту в количестве 20-100% от стехиометрического на карбонат кгшьция природного фосфата, азотную кислоту берут в

0 количестве 100-225% от стехиометрического на карбонат магния природного фосфата, а нитрат кальция берут, концентрацией 5-25%.

Источники информации, принятые во внимание при экспертизе

0 340644, кл. С 05 В 11/06, 1967.

5

Авторы

Даты

1983-02-23—Публикация

1981-12-31—Подача