«rf в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1985 |

|

SU1370114A1 |

| Способ получения двойного суперфосфата | 1979 |

|

SU854922A1 |

| Способ получения фосфатов аммония | 1980 |

|

SU998441A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ химического обогащения фосфоритов | 1980 |

|

SU897764A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1756271A1 |

| Способ получения сульфата магния | 1990 |

|

SU1768514A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

Использование: в производстве удобрений. Сущность изобретения: магнийсодер- жащее фосфатное сырье обрабатывают при нагревании серной кислотой концентрацией 7-9%, содержащей 0,4-0,6 мас.% ионов меди (II). Суспензию фильтруют и отделяют обезмагненный фосфат. Очищенный фосфат разлагают оборотной фосфорной и серной кислотами. Суспензию фильтруют с отделением продукта. Степень извлечения магния составляет 60-80%. Производительность фильтрации по очищенному фосфату 500- 1000 кг/(м^ -ч), в зависимости от вида сырья. 4 табл.

Изобретение относится к технологии минеральных удобрений.

Известен способ получения фосфорной кислоты, включающий обезмагнивание фосфатного сырья серной кислотой при нагревании, отделении жидкой фазы, сернокислотное разложение фосфатного сырья с последующим отделением осадка сульфата кальция фильтрацией и его промывку.

Недостатком данного способа является то, что для предварительной обработки сырья берут довольно концентрированную (25-50%) серную кислоту при рН 2,6-7,5. Проведение процесса при рН 2,6-2,9 понижает селективность процесса, а при величине рН выше 4,0 скорость реакции мала и из сырья при технологически приемлемых условиях будет извлекаться незначительное

количество МдО. Образующийся при этом гипс имеет мелкокристаллическую структуру. Производительность фильтрации после предварительной обработки этого сырья серной кислотой невелика (200-300.кг/(м ч)). Вследствие этого для отделения жидкой фазы необходимо производить сгущение пульпы, что приводит к увеличению продолжительности процесса.

Наиболее близким к предлагаемому является способ получения фосфорной кислоты, включающий обезмагнивание фосфатного сырья предварительной обработкой серной кислотой при нагревании, фильтрацию, сернокислотное разложение фосфатного сырья с получением экстракционной фосфорной кислоты, последующим отделением осадка сульфата кальция фильтрацией и его промывку.

Недостатком этого способа является то, что в данных условиях (норма кислоты 5780% и продолжительность процесса 5-15 мин) селективно вести процесс возможно только для сырья, содержащего не более 2,5% МдО, при неглубоком взаимном-прорастании минералов, что характерно для анионного концентрата фосфорита кингисеппского месторождения. При использовании сырья с сильным взаимным прорастанием минералов и с содержанием МдО выше 2,5%, таких как фосфориты Каратау. провести селективно процесс с высокой степенью обезмагниванйя за такой промежуток времени (5-15 мин) невозможно. Фосфориты Каратау обладают гораздо худшими исходными фильтрующими свойстйами по сравнению с анионным концентратом кингисеппского фосфорита (100-150 кг/(м ч) по сравнению с 240-300 кг/(м ч)) вследствие разницы в структуре зерен и различнрго гранулометрического состава. Вследствие этого обезмагненный фосфорит Каратау имеет крайне низкую производительность фильтрации (200-300 кг/(м ч)), вследствие чего применение фильтрации на стадии разделения жидкой и твердой фаз процесса обезмагниванйя по данному способу не имеет возможности.

Цель изобретения - интенсификация процесса обезмагниванйя.

Поставленная цель достигается тем, что в способе получения фосфорной кислоты, включающем обезмагнивание фосфатного сырья серной кислотой концентрации 7-9% при нагревании, фильтрацию, сернокислотное разложение фосфатного сырья с получением экстракционной фосфорной кислоты, последующим отделением осадка сульфата кальция фильтрацией и его промывку, обезмагнивание фосфатного сырья проводят медьсодержащей серной кислотой, причем содержание Си в серной кислоте составляет 0,4-0,6 мае. %.

Отличием предлагаемого способа от известного является использование для процесса обезмагниванйя серной кислоты, содержащей 0,4-0,6% Си

Сущность изобретения заключается в том, что присутствие ионов Си в количестве 0,4-0,6% в процессе реакции серной кислоты с карбонатами способствует образованию более крупных кристаллов гипса.

При ведении процесса на фосфорите, содержащем до 2,5% МоО, возможно использование концентрированной (10-93%) серной кислоты вследствие малого времени

контактирования (5-15 мин), которое достаточно, чтобы извлечь 1-1,6% МдО. При этом в известном способе использовался анионный концентрат кингисеппского месторождения, в котором взаимное прорастание минералов не столь велико и гранулометрический размер зерен достаточно велик ( 0,25 мм). Поэтому селективность процесса достаточно велика. При этом обезмагненный продукт может быть отделен от жидкой фазы фильтрацией. Однако, при величине рН менее 3,0 селективность процесса низкая. Вследствие разложения, кроме карбонатов,фосфатнойчасти

производительность фильтрации повышается до 900-1000 кг/(м ч). При проведении процесса в оптимальных условиях (т.е. при высокой селективности) производительность фильтрации не превышает 800

кг/(м ч ), при этом размер кристаллов гипса составляет (60-80)х(8-10) мкм. При использовании серной кислоты концентрации 7-9%,содержащейО,4-0,6% , приводит к увеличению размеров кристаллов в оптимальных условиях до (85-100)х(11-15) мкм, что приводит к увеличению производительности фильтрации в данных условиях до 00-1000кг/(м ч) (табл.1).

При проведении процесса на фосфорите, содержащем выше 2,5% МдО, и имеющем гранулометрический размер зерен менее 0,16 мкм при сильном взаимном прорастании минералов, например фосфориты месторождения Каратау использование

концентрированной (свыше 9%) серной кислоты приводит к резкому уменьшению селективности процесса за счет местных пересыщений. Использование очень разбавленной кислоты (менее 7%) повышает

величину рН выше 4,0, что понижает степень извлечения МдО.

Таким образом, проведение процесса обезмагниванйя серной кислотой концентрацией 7-9%, содержащей 0,4-0,6% Си,

способствует интенсификации процесса. При этом кристаллы гипса имеют крупные размеры, что позволяет для руды с глубоким взаимным прорастанием минералов (например, фосфориты Каратау) проводить отделение жидкой фазы фильтрацией, а для руд с неглубоким взаимным прорастанием минералов, имеющих крупный гранулометрический состав (например, фосконцентрат кингисеппского месторождения), повысить

производительность фильтрации. При этом использование медьсодержащей кислоты позволяет, с одной стороны, интенсифицировать процесс обезмагниванйя, а, с другой стороны, утилизировать кислые стоки медеплавильных заводов, что способствует решению экологических проблем.

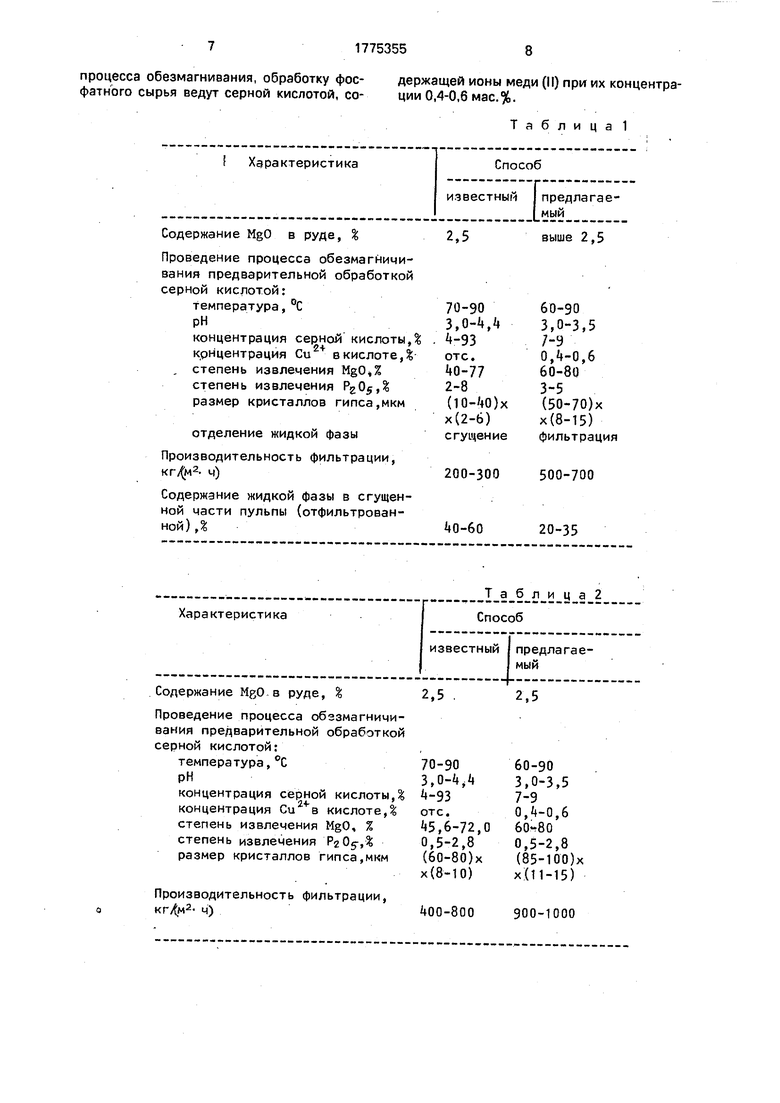

В табл.1 приведены cpaвнитeльflыe характеристики известного и предлагаемого процессов применительно для руд с глубоКИМ взаимным прорастанием минералов, а в табл.2 - для руд с неглубоким взаимным прорастанием минералов.

Пример. 100 кг руды месторождения Кокджон состава: Р205, 2,9% МдО репульпируют в 200 кг воды и обрабатывают 122 кг 7%-ной серной кислоты, содержащей 0,4% Си . Процесс ведут при 60°С и рН 3,5 в течение 45 мин. Размер кристаллов гипса (50-60)х(8-10) мкм. Степень извлечения МдО D жидкую фазу составляет 60%, Р2053%.

Полученную пульпу направляют на фильтрацию. Производител: ность фильтрации 500 кг/(м ч). После фильтрации кек в количестве 134 кг, содержащий 25% влаги, направляют в экстрактор.

В экстрактор подают 90%-ную серную кислоту и оборотную фосфорную кислоту, промывные воды. Процесс ведут при 75°С, .5:1 в течение 5 ч. Коэффициент разложения составляет 96%. Пульпу разделяют на вакуум-фильтре. Производительность фильтрации 900 кг/(м ч), коэффициент отмывки 99%, концентрация кислоты 25%. Раствор сульфата магния нейтрализуют и перерабатывают по известному способу на гидроксид магния или гипсомагнезиальную смесь. Раствор после отделения от магния возвращают в цикл.

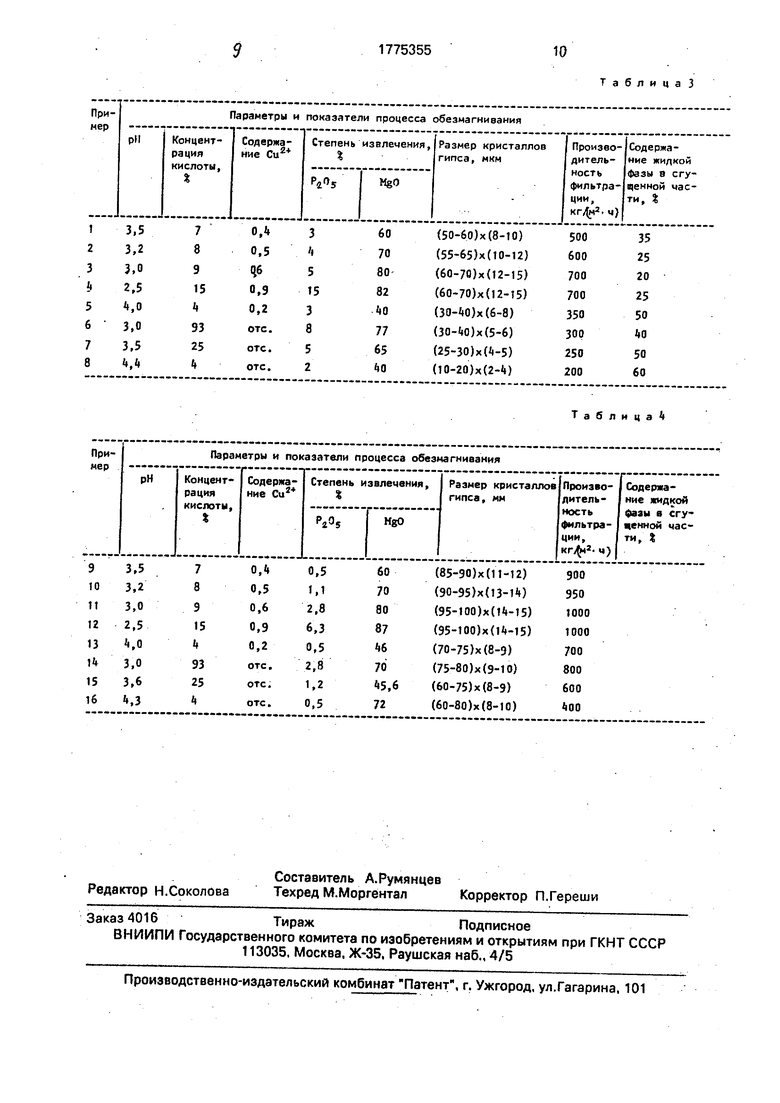

В табл.3 приведены примеры ведения процесса на руде с глубоким взаимным прорастанием минералов.

При проведении процесса в оптимальных условиях (пример 1-3) при концентрации серной кислоты 7-9%, содержащей 0,4-0,6% Си получаются кристаллы гипса размером (50-70)х(8-16) мкм, что позволяет проводить отделение жидкой фазы фильтрацией (производительность фильтрации 500-700 кг/(м ч))при содержании влаги в кеке 20-35%. При этом степень извлечения МдО составляет 60-80%, а PaOs 3-5%.

Проведение процесса кислотой концентрации 15% (пример 4) резко понижает величину рН до 2,5 за счет местного пересыщения, при подаче кислоты селективность процесса резко понижается (степень извлечения РаОз повышается до 15%). Наличие в серной кислоте 0,9% меди не приводит к увеличению производительносги фильтрации.

Проведение процесса обезмагнивания при концентрации серной кислоты 4% повышает величину рН до 4,0 (пример 5). При

этом степень извлечения МдО резко уменьшается (до 40%).

Наличие в серной кислоте всего 0,2% меди не позволяет получать крупные кристаллы гипса, при этом производительность фильтрации уменьшается до 350 кг/(м ч). В данных условиях отделение жидкой фазы можно проводить только сгущением.

При проведении процесса по известному способу (примеры 6-8) производительность фильтрации уменьшается до 200-300 кг/(м ч) и отделение жидкой фазы в производственных условиях возможно только сгущением.

Проведение процесса обезмагнивания 93%-ной кислотой (пример 6) при использовании тонкоизмельченной руды понижает селективность процесса за счет местных пе.ресыщений. Понижение концентрации серной кислоты до 4% приводит к увеличению рН до 4,4. При этом степень извлечения МдО понижается до 40%.

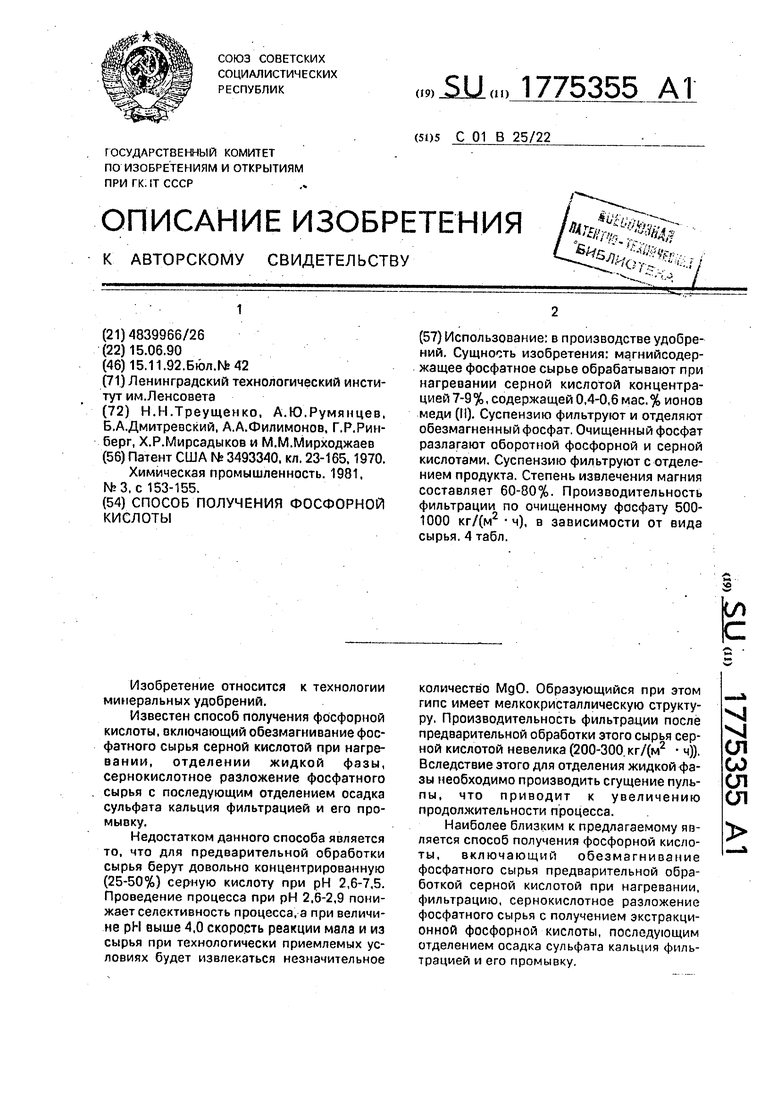

В табл.4 приведены примеры ведения процесса обезмагнивания руды с неглубоким взаимным прорастанием минералов и крупным гранулометрическим размером зерен.

При проведении процесса в оптимальных условиях (примеры 9-11) кристаллы гипса имеют размер (85-100)х(11-15) мкм. Производительность фильтрации при этом составляет 900-1000 кг/(м ч). Повышение содержания Си в кислоте до 0,9% (пример 12) не приводит к увеличению производительности фильтрации. Повышение концентрации кислоты до 15% понижает рН, а, следовательно, уменьшается селективность процесса.

При содержании Си в кислоте до 0,2 % (пример 13) производительность фильтрации понижается до 700 кг/(м ч).

Проведение процесса обезмагнивания по известному способу (примеры 14-15) не отличается стабильностью вследствие малого времени пребывания величины рН. Размеры кристаллов гипса уменьшаются. Производительность фильтрации падает до 400-800 кг/(м2 ч ).

Формула изобретения Способ получения фосфорной кислоты, включающий обезмагнивание фосфатного сырья обработкой серной кислотой концентрации 7-9% при нагревании, фильтрацию с отделением очищенного фосфата,, сернокислотное разложение фосфата, отделение продукта фильтрацией от осадка сульфата кальция, его промывку и направление примывных вод на разложение, отличающийся тем, что, с целью интенсификации

процесса обезмагнивания, обработку фосфатного сырья ведут серной кислотой, соПроизводительность фильтрации, кгДмЗ. ч)

держащей ионы меди (II) при их концентрации 0.4-0,6 мае. %.

Таблица 1

400-800

900-1000

Таблица 3

| Патент США № 3493340 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-11-15—Публикация

1990-06-15—Подача