Изобретение относится к технике переработки на фосфорную кислоту и удобрения магнкйсодержащих фосфатных руд, в частности фосфоритов Каратау.

Известен способ переработки магнийсодержащего фосфатного сырья путем предварительной его обработки серной кислотой в присутствии сульфата аммония при рН 2,5 с последующей фильтрацией обезмагненного фосфорита и аммонизацией сульфатбисульфатного фильтрата после введения в него фосфорной кислоты с получением магнийаммонийфосфата D 7Недостатком способа является использование, дорогостоягцей фосфорной кислоты для получения магнийаммогп-шфосфата, Наиболее близким к предлагаемому по технической с вдности и достигаемому результату является способ пе- реработки магнийсодержащего фосфатного сырья, включающий его обесшлам ливание, сернокислотную обработку обеСшламленного сырья до отношения P20j к MgO в жидкой фазе суспензии 1,69-1j85 с последукщей фильтрацией суспензии, аммонизацией фильтрата до получения магнийаммонийфосфата и кислотное разложение твердой фазы с получавшем экстракционной фосфорной кислоты. По известному способу обесиламленное сырье обрабатывают 20-93%-ной серной кислотой, взятой в количестве 120-130% от стехиометрического на содержание карбонатов. Продолжительность обработки 3-10 мин. При этом из фосфата извлекается 17-19% и 75-80% MgO Раствор обезмагничивания аммонизируют и продукт - магнийаммонийфосфат - отделяют, Обезмагненньй фосфорит направляется на экстракцию, с получением фосфорной кислоты, содержащей 20-22% PjOf. Шламы со стадии обесшлампивания, содержащие 1015% PgOs- и 1-5% МоО, направляются в отвал С2 J.,

Однако степень использования по известному способу является недостаточной, так какДЛЯ получения магнийаммонийфосфата используется фосфатная часть руды, а шламы, содержащие 10-15% ® используются, что увеличивает стоимость продукта. При обработке руды, содержащей 22,4% и 3% MgO, известным способом извлечение MgO на 75-80% приводит к

извлечению на 17-19%, при этом концентрация f. в обезмагненной руде понижается до 18-18,6%. Это, в свою очередь, приводит к понижению качества экстракционной фосфорной кислоты. Степень использования P20s таким образом, составляет 65-67. Целью изобретения является повы, шение степени извлечения P20j- из фосфатного сырья.

Поставленная цель достигается тем, что согласно способу переработки магнийсодержащего фосфатного сы, рья, включaкщe fy его обесшпамливание, кислотную обработку обесшламленного продукта до отношения Pjz.0.5- к MgO в жидкой фазе суспензии 1,691j85, фильтрацию суспензии, аммонидержащей 19-22% и 3-5% MgO, получают концентраты, содержащие 2832% и 0,5-1,0% MgO. Процесс соег тоит из стадий механического и химического обогащения, отходами от которого являются шламы, содержащие 10-15% и 1-5% MgO.

Способ даст возможность комплексного использования растворимых в

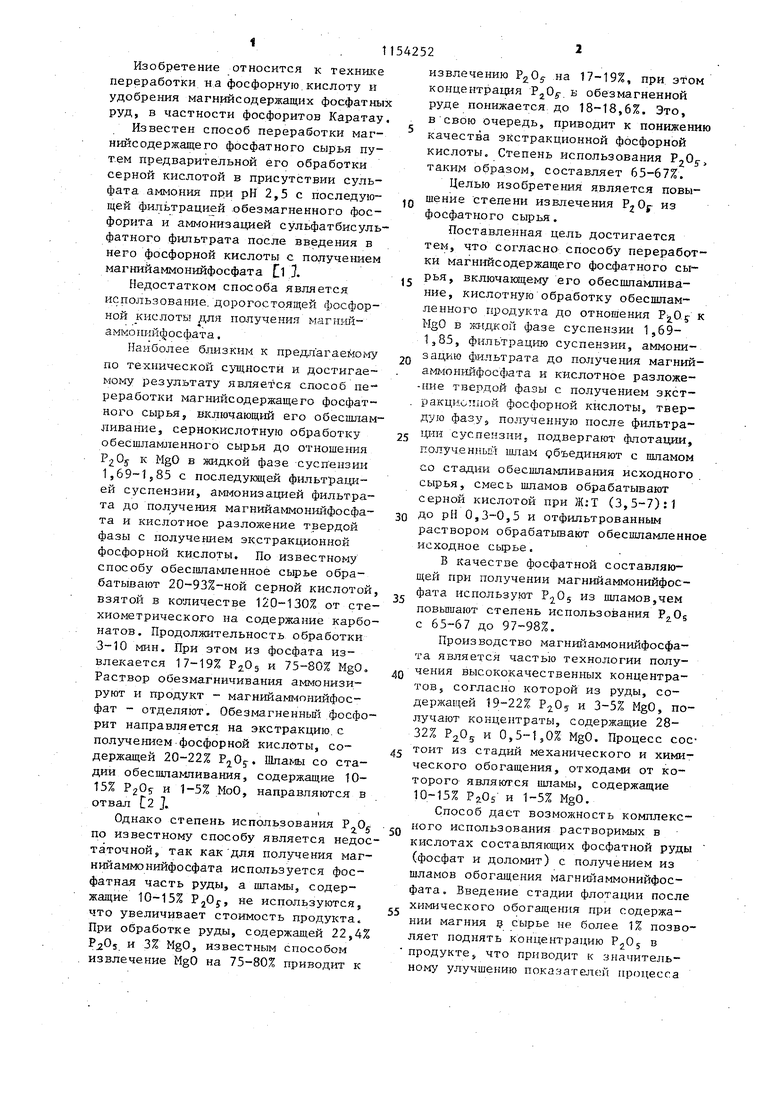

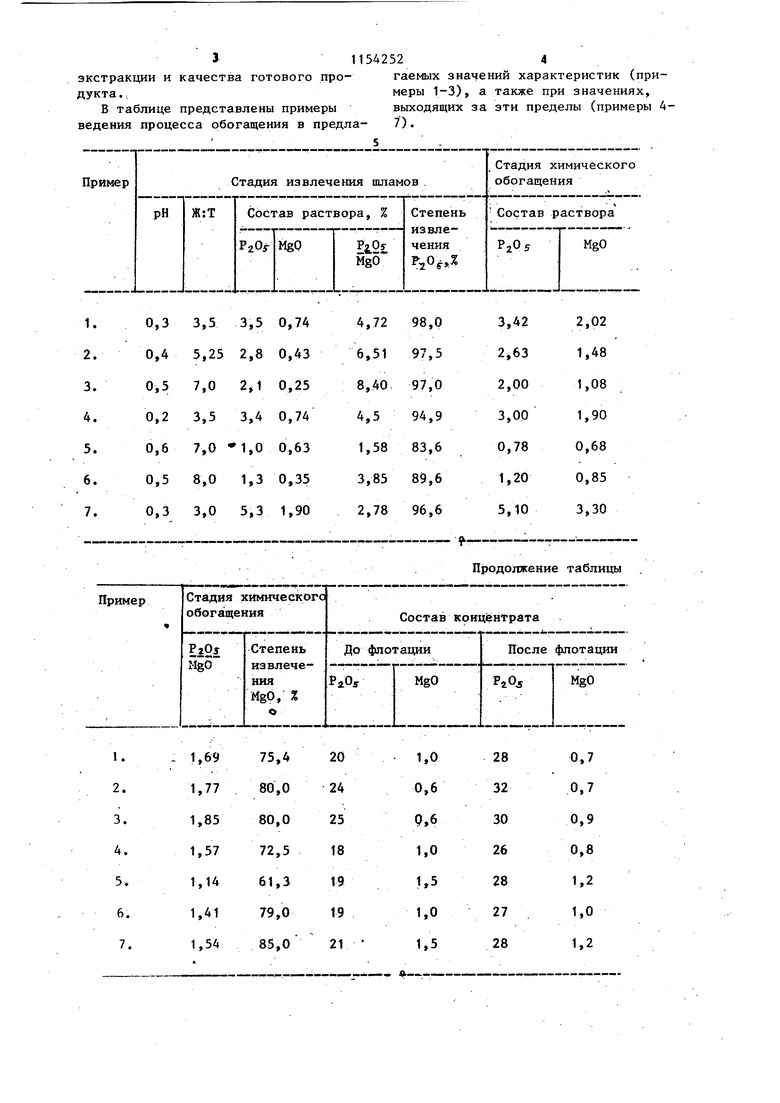

0 кислотах составляющих фосфатной руды (фосфат и доломит) с получением из шламов обогащения магнийаммонийфосфата. Введение стадии флотации после химического обогащения при содержа5нии магния 9 сырье не более 1% позволяет поднять концентрацию в продукте, что приводит к значительному улучшению показателей процесса зацкю фильтрата до получе1шя магний- амгЮннйфосфата и кислотное разложение твердой фазы с получением экст- ракцистиюй фосфорной кислоты, твердую фазуэ полученную после фильтрадни суспензии, подвергают флотации, полученньй шлам дбъединяют с шламом со стадии обесшламливания исходного сырья, смесь шламов обрабатывают серной кислотой при Ж:Т (3,):1 до ри 0,3-0,5 и отфильтрованным раствором обрабатьгоают обесшламленное исходное сырье. В качестве фосфатной составляющей при получении нагнийаммонкйфосфата используют из 11шамов,чем повьпиают степень использования Р,05 с 65-67 до 97-98%. Производство магнийаммонийфосфа- та является частью технологии получения высококачественных концентратов, согласно которой из руды, соэкстракции и качества готового продукта . В таблице представлены примеры ведения процесса обогащения в предлагаемых значений характеристик (примеры 1-3), а также при значениях, выходящих за зти пределы (примеры 47).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки магнийсодержащего фосфатного сырья | 1985 |

|

SU1370114A1 |

| Способ получения удобрения длительного действия из высокомагнезиального фосфатного сырья | 1985 |

|

SU1279981A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1981 |

|

SU971831A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1984 |

|

SU1201277A1 |

| Способ обогащения природных фосфатов | 1981 |

|

SU998443A1 |

| Способ химического обогащения магний] содержащего фосфатного сырья | 1975 |

|

SU617448A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Способ получения удобрения длительного действия | 1987 |

|

SU1414838A1 |

СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩЕГО ФОСФАТНОГО СЫРЬЯ, включакяций его обеспшамливание, кислотную обработку рбесшламленного продук-. та до отношения PjOj к MgO в жидкой фазе суспензии 1,69-1,85, фильтрацию суспензии, аммонизацию фильтрата до получения магнийаммонт1фосфата и кислотное разложение твердой фазы с получением экстракционной фосфорной кислоты, отличающийся тем,, что, с целью повышения степени извлечения Р205- из фосфатного сьфья, твердую фазу, полученную после фильтрации суспензии, подвергают флота- ции, полученный шлам объединяют с (Л пшамом со стадии обестпамливания исходного сь1рья, смесь шламов обрабатывают серной кислотой при Ж:Т

0,33,53,30,74

0,45,25 2,80,43

0,57,02,10,25

0,23,53,40,74

0,67,0 1,00,63

0,58,01,30,33

0,33,03,31,90

Продолжение таблицы I1 Как видно из таблицы, при проведении процесса в предлагаемых пределах значений параметров из шламов в жидкую фазу извлекается максимальное количество (не менее 97%), а при использовании полученного фильтрата (Pj05.,7-8,4) на стадии химического обогащения получают раствор состава (P205/MgO 1,69-t,95) необходимьй для получения магниЙам- монийфосфата. При проведении процесса извлечения пятиокиси фосфора из шламов при значениях рН меньше 0,3 (пример 4) степень извлечения из шламов существенно не изменяется, однако такое значение рН приводит к изменению соотношения P20j/MgO в растворе обогащения до значений, не приемлемых -для переработки его в магниймаг нийаммонийфосфата. Повьшение значения рН больше 0,5 ( 5) указьюает на недостаток кислоты, что приводит к снижению ст пени извлечения пятиокиси фосфора в раствор и к получению раствора с соотношением Pj Oj/MgO ниже 1,69, что также неприемлемо для переработки такого раствора в магнийаммон1й4фосфат. Увеличение количества жвдкой фазы более 7 (пример 6) при извлечении РЗ Oj- из шламов приводит к большему разбавлению серной кислоты, что снижает степень извлечения пятиокиси фосфора. При этом не достигается необходимого соотношения /MgO для получения магнийаммонийфосфата. При проведении процесса извлечения пятиокиси фосфора из шламов при меньшем, чем 3,5 разбавлении (пример 7) увеличивается концентрация PjOf в растворе, что приведет к дополнительным потерям PiOg с гипсом и нерастворимым остатком. Кроме того соотношение PjOj/MgO в получаемом растворе обогащения находится ниже допустимого предела. Процесс ведут следующим образом. Щпамы со стадии обесшлампивания исходного сьфья (механическое обогащение) и со стадии флотации обезмагненного продукта смешиваются, обезвоживаются и обрабатываются серной кислотой с целью извлечения пятиокиси фосфора и окиси магния ( /MgO«4,72-8,4) в жидкую фазу. Жидкую 52 фазу отделяют от твердой путем фильтрации. Полученной жидкой фазой (оборотный раствор) обрабатьюают обесшламленное сырье до соотношения 3,05-/MgO 1,69-1,85 в жидкой фазе. Твердый остаток со стадии обработки серной кислотой, состоящий главным образом из нерастворимого остатка и гипса, направляется в отвал. Его можно также Использовать для получения, кварцевых песков. Пример. 100 кг руды месторождения Каратау состава, %: Р205 20,1, СаО 31,4, MgO 3,9, СО 8, н.о 1,56, 1,56; 0,66; F 1,4 обесшлампивают в гидроциклоне. Крупную фракцию (пески в количестве 80 кг), coдepжaщyюj %: Pj.0y 22,0, MgO 3,75, и.о. 24, направляют на обработку оборотным раствором, содержащим 3,5% и 0,74% MgO, в количестве 160 кг. Процесс ведут при 70С, ,1:1, рН 3,2 в течение 30 мин. После обработки в фосфорите остается 20% Р,05 и f% MgO. В растворе содержится 3,42% 2,02% (P2.05/MgO 1,69). Степень извлечения MgO - 75,4%, 1%. Далее пульпу направляют на фильтрацию, где происходит отделение твердой фазы от жидкой. Твердую фазу направляют на флотацию, где происходит отделение концентрата от пшамов. Выход продукта 48 кг, содержание . в нем 28%, содержание MgO 0,7%. Шламы со стадии механического обогащения - обесшлампивания (мелкая фракция) и со стадии флотации после обезмагнивання - химического обогащения смешивайт и. после предварительного отстоя в количестве 50 кг (состав 12,2% PjOg и 3,6% MgO) направлякл- на извлечение пятиокиси фосфора и окиси магния серной кислотой. Процесс ведут при . ,5:1, рН 0,3 в течение 20 мин. Расход серной кислоты 19 кг. Выход Р2.05 в раствор 98%. Твердый остаток отделяют от жидг кой фазы льтрацией. Жид1сую фазу, представляющую собой оборотный раствор, содержащий 3,5% ,, 0,74% MgO и 3% SOj, в количестве 160 кг, наравляюгг на стадию химического обогащения - обезмагничивания. Твердый остаток в количестве 68 кг состава, %: 0,2i MgO 0,9; н.о. 48; 2,2-, СаО 18; SO, 25 направляют на получение кварцевых песков. Концентрат, полученный после флотации, направляют на экстракцию. Процесс экстракдаи протекает при 75°С, ,5:1. при концентрации оборотно кислоты 24% PaOj-. При этом получают 46,3 кг 28%-ной фосфорной кислоты.

PjOj на стадии экстракИзвлечениеции 96%.

Раствор после извлечения MgO из фосфорита на стадии обогащения, содержащий 3,42% PaOf и 2,02% MgO, в

кагшчестве 160 кг направляют на аммонизацию для получения магнийаммонийфосфата. Процесс протекает при , рН 8, в течение 15 мин. Расход аммиака 1,3 кг. Количество образующегося магнийаммонийфосфата 16,3 кг.

Проведение процесса по предлагаемому способу позволит по сравнению с известным в 1,5 раза увеличить степень извлечения из фосфатного сырья и значительно снизить количество отходов производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения ультрамарина | 1925 |

|

SU5542A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-05-07—Публикация

1983-11-10—Подача