Изобретение относится к получению удобрений для сельского хозяйства и может быть использовано для производства удобрения с продолжительным действием, в состав которого вместе с микроэлементом входит азот в аммиачной форме, легко усвояемой растениями.

Известен способ получения микроэлементного удобрения путем обра.ботки твёрдого носителя ( диатомита аммиачным раствором сульфата меди при рН 10-14 1.

Недостатками способа являются ис пользование в качестве сырья дефицитных сульфата меди и гидроокиси аммония, длительность процесса (35ч), а также сравнительно быстрое выивлвание микроэлемента из полученного этим способом удобрения дождевой и почвенной водой, так как микроэлемент в виде его хорошо растворимой соли механически смешан,с носителем (находится в его порах).

Наиболее близким к изобретению по технической сущности и достигаемс у результату является способ получения комплексного микроэлементного удобрения длительного действия путем обработки твердого носителя - сополимера 93-94 мас.% метакриловой кислоты с 6-7 мас.% дйметакрилата триэтиленгликоля - водным раствором смеси неорганических солей. При этом берут 1-2,5 и. раствор, содержащий хлориды цинка, меди, кобальта и марганца с рН 5,0-5,5 при соотношении сополимера и раствора (0,9-1,1):(911) 2.

10

Недостатками известного способа являются длительность процесса получения его (около 15 ч), использование в качестве сырья дефицитных солей микроэлементов (хлориды цинка,

15 меди, кобальта и марганца), сравнительно высокая стоимость удобрения(около 3 руб. за 1 кг)

Цель изобретения - уменьшение длительности процесса, увеличение со20держания питательных элементов в удобрении при одновременном уменьшении стоимости его.

Поставленная цель достигается тем, что твердый носитель-сополимер 9325 94 мас.% метакриловой кислоты с 67 мае.% дйметакрилата триэтиленгликоля - обрабатывают водилм раствором смеси неорганических солей, в качестве которого используют о.тработан30 кый травильный раствор производства медных печатных плат с рН (8,78+ 0,.05)-(9,52tO,05) и грамм-эквивалентном соотношении катионов меди () и аммония (NH) (,1): (2± OJ5) и обработку ведут при перемешива-. НИИ с последующим отделением твердой фазы и сушки полученного продукта до содержания воды в нем 50±5 мас.%. Отработанный травильный раствор представляет собой смесь хлорида тетраммин-меди (II), хлорида аммония, гид- роокиси аммония, хлорида натрия суммарной концентрации 1,2-3,0 н. Целесообразно перемешивание вести со скоростью .200-300 об/мин, .а отделение твердой фазы - центри- 15 фугированием со скоростью 14001500 об/мин.

Пример 1. Для получения медно-аммиачного удобрения на г(оли- „ мерном носителе, содержащего, масо%: сополимера 35±0,3, медно-аммиачного катиона tCu(NH, 15±0,3 и воды 50+ 5, в гуммированный реактор емкостью 100 л загружают 8,0+0,5 кг предварительно набухшего сополимера (содержащего 4,OJO,5 кг безводного сополимера и 4,0+0,5 кг воды) и 60+5 кг водного раствора, содержащего 5,6 кг хлорида тетраммин-меди(II5/ 0,02 кг гидроокиси аммония; 0,16 кг хлорида 30 аммония, 1,75 кг хлорида натрия (отработанный травильный раствор) суммарной концентрации 1,5+0,1 н. с рН 8,78±0,05. Соотношение концентраций катионов меди () и аммония 35 (NH) в растворе в грамм-эквивалентах 1;1,5.

Смесь перемешивают в течение 1 ч при (298t5 К) и 760+20 мм рт.ст (101+3 кПа) с помощью механической 40 маиалки со скоростью 200-300 об/мин. Мешалку включают на 1-2 мин через каждые 8-10 мин. Постоянство рН раствора в данном процессе поддерживается вследствие присутствия буферной ле смеси МНдОН . рН замеряют прибором рН-121 со стеклянным электроом с точностью 0,05 ед. рН. Концентрацию катионов меди определяют компексометрическйм методом с точное- ,„ тью около 1%, катионов аммония - фор альдегидньм методом с точностью коло. 5 %.

После ионного обмена полученный

родукт отделяют от раствора центифугированием смеси в центрифуге 55

-10 со скоростью 1400-1500 об/мин

в течение 10±2 мин. При этом в удобрении остается 65±5 мас.% воды. Затем удобрение сушат при 90-100 С (363-373 к) в течение 30+5 мин до содерй ания в нем воды 50±,5 мас.%.

В таком виде удобрение готово к употреблению. Оно представляет ;обой гранулы размером 2-5 мм, состава, мас.%:: сополимера 35+0,3; медно-аммиачного катиона ,ССи (NHj ,3; воды 50+5.

Пример 2. Для получения медно-аммиачного удобрения на полимерном носителе, содержащего, мас.%: сополимера 34,3+0,3; медно-аммиачного катиона Си ,1+Q ,3 и воды 50+5, в гуммированный реактор емкостью 100 л загружают 8,0+0,5 кг предварительно набухшего сополимера (содержащего 4,OtO,5 кг безводного сополимера и 4,0+0,5 кг воды) и 60±5 кг водного раствора, содержащего 6,1 кг хлорида тетраммин-меди (II); 0,02 кг гидроокиси аммония; 0,07 кг хлорида аммония и 1,75 кг хлорида натрия (отработанный травильный раствор) суммарной концентрации 1,5+0,1 н. с рН 9,08+ 0,05. Соотношение концентраций катионов меди () и аммония (NN4) в растворе в грамм-эквивалентах 1:2. . Все другие условия как в примере 1,

Пример 3. Для получения медно-аммиачного удобрения на полимерном носителе, содержащего, мас.%: сополимера 33,9+0,3, медноаммиачного катиона Си (NH),,,1 + 0,3 и воды 50±5, в гуммированный реактор емкостью 100 л загружают 8,0+ 0,5 кг предварительно набухшего сополимера (содержащего 4,0+0,5 кг безводного сополимера и 4,0+0,5 кг :i воды) и 60+5 кг водного раствора, содержащего 6,1 кг хлорида тетрамминмеди (и); 0,64 гидроокиси аммония) 0,64 кг хлорида аммония и 1,75 кг хлорида натрия (отработанный травильный раствор) суммарной концентрацией 2,0+0,1 н. с рН 9,52tO,05. Соотношение концентраций катионов меди () и аммония (NH) в растворе в граммэквияалентах 1:2,5. Все другие условия как в примере 1.

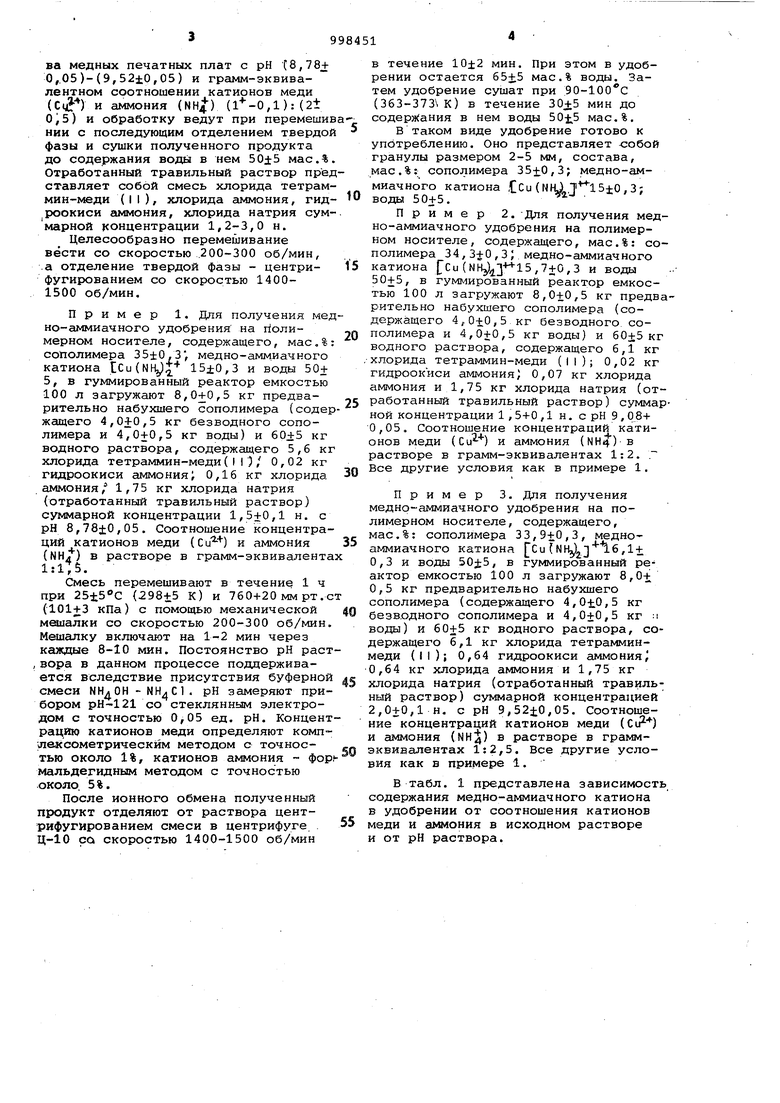

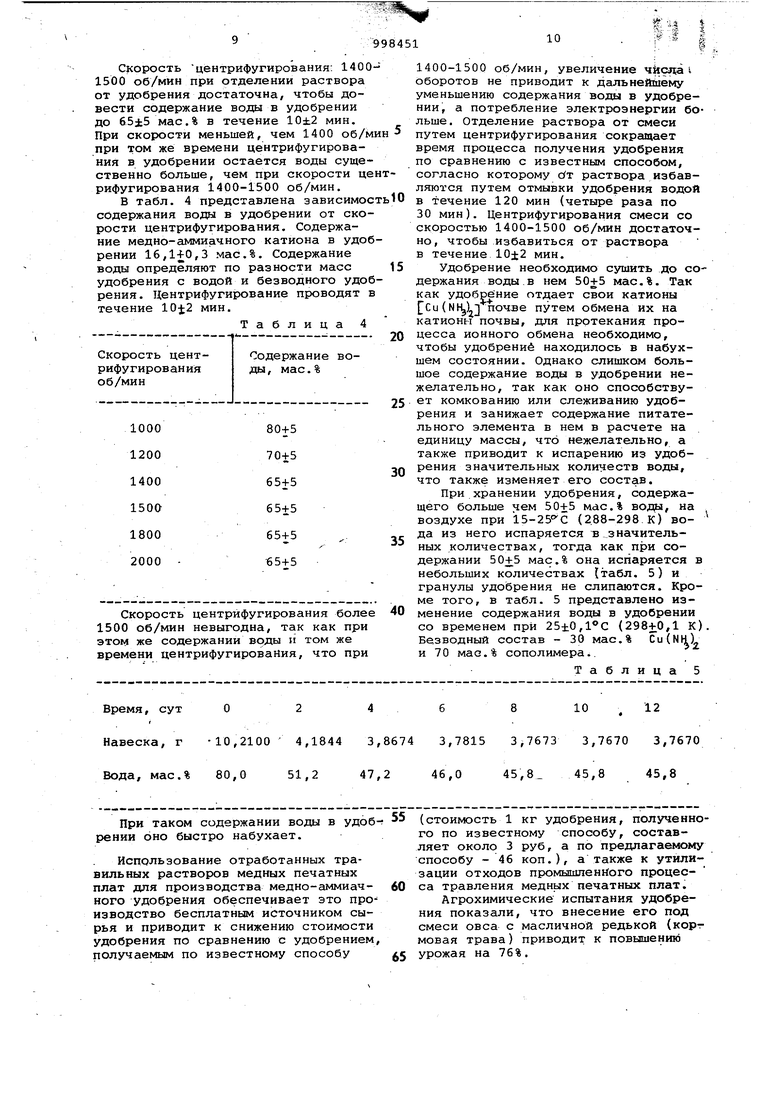

В табл. 1 представлена зависимость содержания медно-аммиачного катиона в удобрении от соотношения катионов меди и алвдония в исходном растворе и от рН раствора.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цинксодержащего удобрения длительного действия | 1984 |

|

SU1270149A1 |

| СПОСОБ РЕГЕНЕРАЦИОННОЙ ОЧИСТКИ МЕДНО-АММИАЧНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 2007 |

|

RU2334023C1 |

| СПОСОБ ЭЛЕКТРОФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ ГИДРОКСИДА МЕДИ ИЗ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ МЕДНО-АММИАЧНЫЙ КОМПЛЕКС | 2022 |

|

RU2793614C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО МЕДНО-АММИАЧНОГО РАСТВОРА | 2016 |

|

RU2622072C1 |

| СПОСОБ ЭЛЕКТРОФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ ТРУДНОРАСТВОРИМЫХ СОЕДИНЕНИЙ МЕДИ ИЗ АММИАЧНЫХ СИСТЕМ | 2022 |

|

RU2793617C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-АММИАЧНЫХ РАСТВОРОВ | 1992 |

|

RU2016103C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕДНО-АММИАЧНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 1993 |

|

RU2041973C1 |

| Способ регенерации отработанных медноаммиачных травильных растворов | 1985 |

|

SU1280036A1 |

| Способ получения микроэлементсодержащего карбамида | 1987 |

|

SU1654293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОКИСИ МЕДИ | 1992 |

|

RU2051104C1 |

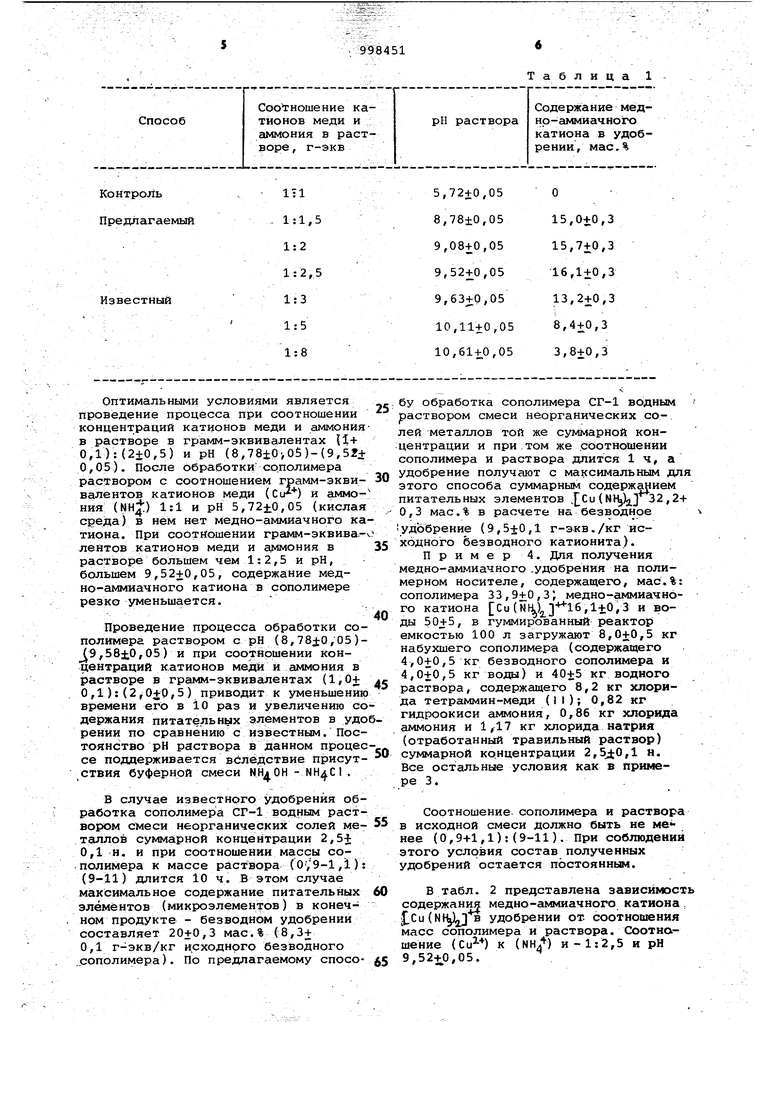

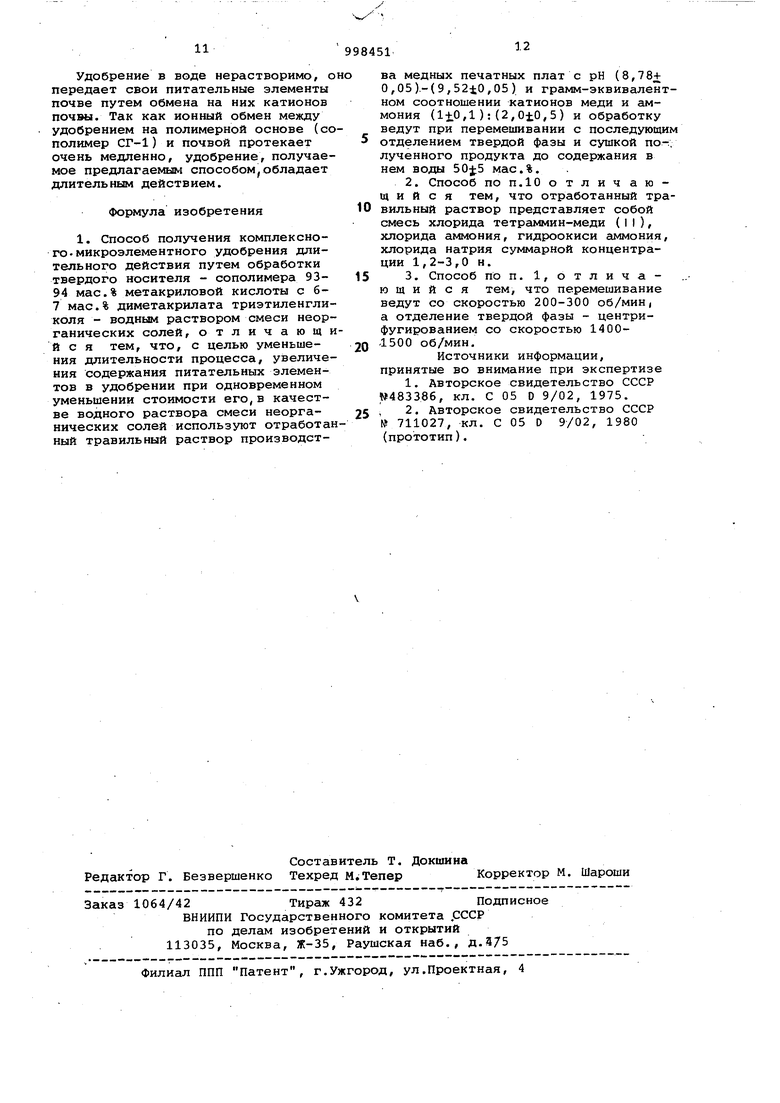

Оптимальными условиями является проведение процесса при соотношении концентраций катионов меди и аммония в растворе в грамм-эквивалентах {1+ ОД):(2±0,5) и рН (8,)-{9,52+ 0,05). После обработки- сополимера раствором с соотношением грамм-эквивалентов катионов меди (Си) и аммоНИН (NH) 1:1 и рН 5,72+0,05 (кислая среда) в нем нет медно-аммиачного ка тиона. При соотношении грг1мм-эквива.лентов катионов меди и аммония в pacTBOjpe большем чем 1:2,5 и рН, большем 9,52+0,05, содержание медно-аммиачного катиона в сополимере резко уменьшается, Проведение процесса обработки сополимера раствором с рН (8,,05),58±0,05) и при соотношении концентраций катионов меди и аммония в растворе в грамм-эквивалентах (1/0+ 0,1):(2,0+0,5) приводит к уменьшению времени его в 10 раз и увеличению со держания питательных элементов в удо рении по сравнению с известным. Постоянство рН раствора в данном процес се поддерживается вследствие присутствия буферной смеси - . в случае известного удобрения обработка сополимера СГ-1 водным раствором смеси неорганических солей металлов суммарной концентрации 2,5+ 0,1 н. и при соотношении массы сополимера к массе раствора (О-,9-1,1): (9-11) длится 10 ч. В этом случае максимальное содержание питательных элементов (микроэлементов) в конечном продукте - безводном удобрении составляет 20+0,3 мае.% (8,3+ 0,1 г-экв/кг исходного безводного .сополимера). По предлагаемому способу обработка сополимера СГ-1 водным раствором смеси неорганических солей металлов той же суммарной концентрации и при,том же соотношении сополимера и раствора длится 1 ч, а удобрение получают с максимальным для этого способа суммарным содержанием питательных элементов Cu(Nl) 32,2+ 0,3 мас.% в расчете на безводное Iудобрение (9,5±0,1 г-экв./кг исходного безводного катионита). Пример 4. Для получения медно-аммиачного .удобрения на полимерном носителе, содержащего, мас.%: сополимера 33,9+0,3, медно-51Ммиачн6го катиона Си (, 1+0,3 и воды 50+5, в гуммированный реактор емкостью 100 л загружают 8,0+0,5 кг набухшего сополимер-а (содержащего 4,0+0,5 кг безводного сополимера и 4,0+0,5 кг воды) и 40+5 кг водного раствора, содержащего 8,2 кг хлорида тетраммин-меди (II); 0,82 кг гидроокиси аммония, 0,86 кг хлорида аммония и 1,17 кг хлорида натрия (отработанный травильный раствор) суммарной концентрации 2,,1 н. Все остальные условия как в примере 3. Соотношение сополимера и раствора в исходной смеси должно быть не мвнее (0,9+1,1):(9-11). При соблюдений этого условия состав полученных удобрений остается постояиньм. В табл. 2 представлена зависимость содержание медно-аммиачного катиона , Cu(Nf),J в удобрении ох соотношения масс сополимера и раствора. Соотношение (Си) к (NH/) и-1:2,5 и рН 9,52+0,05. Соотношение масс Содержание медсоп(5лимера и но-аммиачного ка тиона f Си (NHi) раствора в удобрении, мас.% . Скорость вращения мешалки в процес 5ё обработки носителя раствором должна быть в пределах 200-300 об/м При скорости больше 300 об/мин происходит размалывание гранул удобрения до размеров меньше 1 мм в диаме ре, что делает удобрение непригодным для внесения в почву (размер гранул согласно агрохимическим требованиям должен быть 1-5 мм). При скорости меньшей, чем 200 об/мя-н значительно замедляется процесс обработки носителя раствором.

26,0 .

2,0

50

6 1,5 100 7 1,0 200

8 1,0 300

9 10 1,0 400

1,0

500

1

Основная фрак- 16,1+0,3 ция 2-5

п

Основная фракция 0,2-1

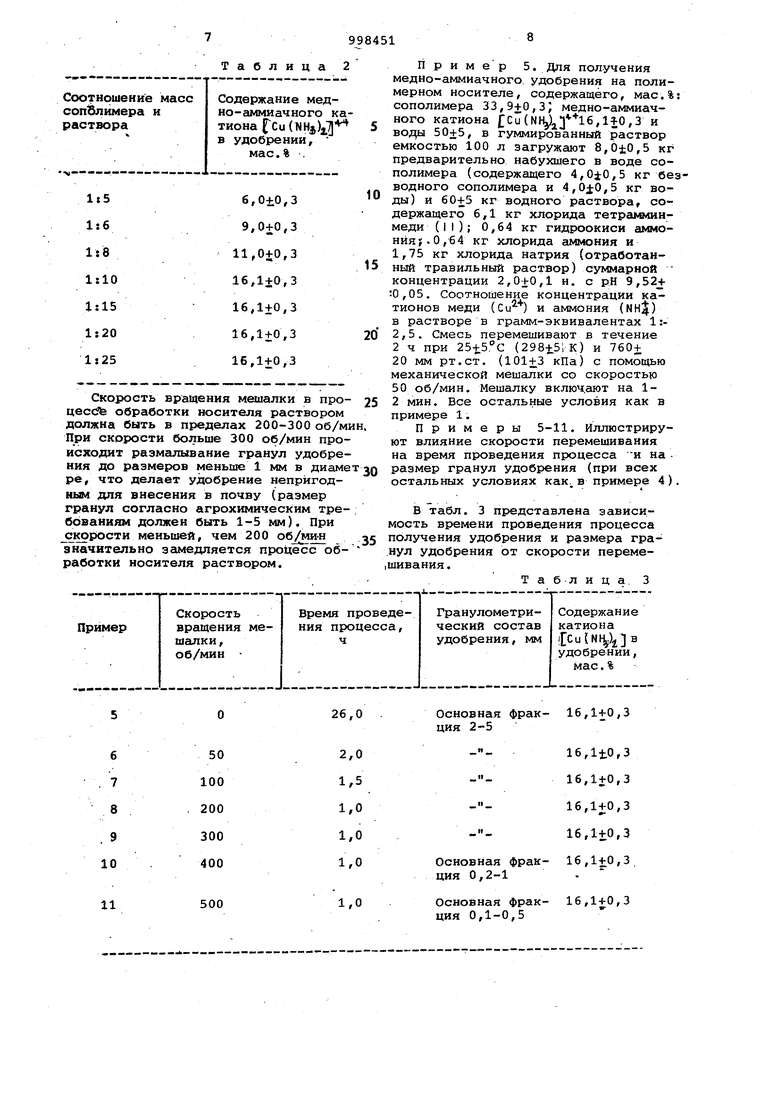

Основная фрак- 16,1+0,3 ция 0,1-0,5 li р и м е р 5. Для получения медно-аммиачного удобрения на полимерном носителе, содержащего, мас.%: сополимера 33,9+0,3; медно-аммиачного катиона iCu(NI,,liO,3 и вод 50+5, в гуммированный раствор емкостью 100 л загружают 8,0±0,5 кг предварительно Набухшего в воде сополимера (содержащего 4,,5 кг безводного сополимера и 4,,5 кг воды) и 60+3 кг водного раствора, содержащего 6,1 кг хлорида тетрамминмеди (II); 0,64 кг гидроокиси аммония;. О,64 кг хлорида аммония и 1,75 кг хлорида натрия (отработанный травильный раствор) суммарной концентрации 2,0+0,1 н. с рН 9,,05. Соотношение концентрации ка тионов меди (Си ) и аммония (NHj) в растворе в грамм-эквивалентах 1:2,5. Смесь перемешивают в течение 2 ч при 25+5.с (298t5;K) и 760+ 20 мм рт.ст, (101+3 кПа) с помощью механической мешалки со скоростью 50 об/мин. Мешалку включают на 12 мин. Все остальные условия как в примере 1. Примеры 5-11. Иллюстрируют влияние скорости перемешивания на время проведения процесса и на размер гранул удобрения (при всех остальных условиях как в примере 4). В табл. 3 представлена зависимость времени проведения процесса получения удобрения и размера гранул удобрения от скорости перемеивания. Таб-лица.З Скорость центрифугирования: 140 1500 об/мин при отделении раствора от удобрения достаточна, чтобы довести содержание воды в удобрении до 65±5 мас.% в течение 10±2 мин. При скорости меньшей, чем 1400 об при том же времени центрифугирова ния в удобрении остается воды сущ ственно больше, чем при скорости рифугирования 1400-1500 об/мин. В табл. 4 представлена зависим содержания воды в удобрении от ск рости центрифугирования. Содержание медно-аммиачного катиона в уд рении 16,1+0,3 мас.%. Содержание воды определяют по разности масс удобрения с водой и безводного уд рения. Центрифугирование проводят течение 10±2 мин. Таблица Скорость центСодержание ворифугированияды, мас.% об/мин Скорость центрифугирования бол 1500 об/мин невыгодна, так как пр этом же содержании воды п том же времени центрифугирования, что пр Время, сут О 2 4 Навеска, г -10,2100 4,1844 3,8674 Вода, мас.% 80,0 51,2 47,2

При таком содержании воды в удобрении оно быстро набухает.

Использование отработанных травильных растворов медных печатных плат для производства медно-аммиачнего удобрения обеспечивает это про изводство бесплатным источником сырья и приводит к снижению стоимости удобрения по сравнению с удобрением, получаемым по известному способу

10

998451

(стоимость 1 кг удобрения, полученного по известному способу, составляет около 3 руб, а по предлагаемому способу - 46 коп.), а также к утилизации отходов промышленного процесса травления медных печатных плат.

Агрохимические испытания удобрения показали, что внесение его под смеси овса с масличной редькой (кор-г мовая трава) приводит к повышению урожая на 76%. 1400-1500 об/мин, увеличение чйслэt оборотов не приводит к дальнейшему уменьшению содержания воды в удобрении, а потребление электроэнергии больше. Отделение раствора от смеси путем центрифугирования сокращает время процесса получения удобрения по сравнению с известным способом, согласно которому dT раствора избавляются путем отмывки удобрения водой в течение 120 мин (четыре раза по 30 мин). Центрифугирования смеси со скоростью 1400-1500 об/мин достаточно, чтобы Избавиться от раствора в течение 10±2 мин. Удобрение необходимо сушить до содержания воды, в нем 50+5 мас.%. Так как удобрение отдает свои катионы Си (Nf) почве путем обмена их на катионы почвы, для протекания процесса ионного обмена необходимо, чтобы удобрение находилось в набухшем состоянии. Однако слишком большое содержание воды в удобрении нежелательно, так как оно способствует комкованию или слеживанию удобрения и занижает содержание питательного элемента в нем в расчете на единицу массы, что нежелательно, а также приводит к испарению из удобрения значительных количеств воды, что также изменяет его состав. При хранении удобрения, содержашего больше чем 50+5 мас.% воды, на воздухе при 15-25 С (2.88-298. К) вода из него испаряется в значительных количествах, тогда как при содержании 50+5 мас.% она испаряется в небольших количествах {табл. 5) и гранулы удобрения не слипаются. Кроме того, в табл. 5 представлено изменение содержания воды в удобрении со временем при 25±0, (298+0,1 К). Безводный состав - 30 мас.% Cu(NH) и 70 мас.% сополимера.. Таблица 5 6 8 10 , 12 3,7815 3,7673 3,7670 3,7670 46,0 45,8 45,8 45,8

Удобрение в воде нерастворимо, о передает свои питательные элементы почве путем обмена на них катионов почвы. Так как ионный обмен между удобрением на полимерной основе (сополимер СГ-1) и почвой протекает очень медленно, удобрение, получаемое предлагаемым способом,обладает длительным действием.

Формула изобретения

а отделение твердой фазы - центрифугированием со скоростью 1400-1500 об/мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-04-10—Подача