Изобретение относится к пол гчению удобрений для сельского хозяйства и может быть использовано для производства удобрения длительного действия, в состав которого вместе с микроэлементом входит азот в аммиачной форме, легко усвояемой растениями. Цепь изобретения - увеличение содержания цинка в удобрении с одновре менным уменьшением длительности процесса и увеличением эффективности действия удобрений в год внесения их в почву. Технология способа состоит в следующем. Отработанный раствор эмульсионного травления цинковых клише сначала очищают от органических веществ путем ультрафильтрации через фторопластовые мембраны Владипор (диаметр пор 20-30 нм). Через мембраны проходит водный раствор нитрата цинк и азотнс кислоты (фильтрат) и практически не проходят органические вещества (скорость фильтрации 400 л/ч.м К полученному таким образом фильтрату добавляют при постоянном перемешивании раствор гидроксида аммония для получения раствора, содержащего цинк-аммиачный комплекс (Zn(NHj) (NOj), ). Затем раствор, содержащий цинк-аммиачный комплекс, пропускают через ионообменные колонны с твердым носителем-катионитом, который поглощает комплексный катион ( Zn(NH)2) химически связывается с ним. В качестве твердого носителя используют катионит, синтезированный из лигнинсодержащих отходов целлюлознобумажной промьшшбнности - сульфитных щелоков. Процесс контролируют на содержание цинка в выходящем из колонны растворе и заканчивают при концентрации цинка в нем не более 0,3-0,6 г/л (0,03-0,06 мас.%). Очищенньй от цинка раствор содержит, г/л: азотная кислота 80-120 (812 мас.%); нитрат цинка 0,5-1 (0,05-0,1 мас.%); нитрат аммония .0,5-1 (0,05-0,1 мас.%);пЬверхностно-активные вещества около 0,3 (0,03 мас.%); диатилбензол,не более 0,0025 (0,00025 мас.%), его возвращают в процессе травления (для приготовления рабочего травильного раствора). 9 Пример 1. 120 л отработанного раствора, содержащего, г/л: нитрат цинка 95,0 (9,5 мас,%); азотная кислота 94,0 (9,4 мас.%); органические вещества 20 (2,0 мас.%) в сумме (смесь поверхностно-активных веществ и диэтилбензола), подают насосом на ультрафильтрующие элементы с фторопластовыми мембранами Владипор (средний диаметр пор 2030 нм) и фильтруют 20 мин. 116 л фильтрата содержат, г/л: нитрат цинка 95 (9,5 мас.%); азотная кислота 94 (9,4 мас.%); поверхностноактивные вещества (не более 0,6 (0,06 мас.%), диэтилбензол не более 0,005 (0,0005 мас,%). Затем к фильтрату постепенно при постоянном перемешивании добавляют 177 л раствора гидроксида аммония, содержащего 90 г/л (9,0 мас.%) Ш.-,ОН. Полученный раствор цинк-аммиачного комплекса (содержание |Zn(NHj)- (NOj) 55 г/л (5,5 мас.%), рН 9,3-9,6) пропускают через ионообменную колонну со 110 кг твердого носителя (катионита). Затем готовый продукт сушат при 70° С в течение 2 ч до содержания воды 17 мас.%. Пропущенный через колонну раствор содержит, г/л: нитрат цинка 1 (0,1 мас.%); нитрат аммония 0,5 (0,05 мас.%); поверхностно-активные вещества 0,3; диэтилбензол 0,0025, азотная кислота 76 (7,6 мас.%). Раствор возвращают в процесс травления для приготовления рабочих травильных растворов. Степень утилизации цинка 98%. Выход готового продукта 146,7 кг. Готовое удобрение представляет собой гранулы размером 1-4 мм и содержит, мас.%: цинк-аммиачный катион 4; Ш; 4; вода 17; полимерная основа 75. Пример 2. 120 л .отработанно- го раствора, содержащего, г/л: нитрат цинка 140 (14,0 мас.%); азотная кислота 120 (12,0 мас.%); смесь поверхностно-активных веществ и диэтилбенэола 30 (3 мас.%), подают насосом на ультрафильтрующие мембраны Владипор (средний диаметр пор 30 нм) и фильтруют 25 мин. Фильтрат в количестве 114л содержит, г/л: нитрат цинка 140 (14,0 мас.%); азотная кислота 120 (12 мас.%); поверхностно-активные вещества не более 0,6 (0,06 мас.%); диэтилбензол около 0,005 г/л (0,0005 мае Л). К фильтрату постепенно при постоянном перемешивании добавляют 243 л раствора гидроксида аммония, содержащего 90 г/л (9,0 мас.%) . Полученный раствор, содержащий цинкаммиачный комплекс (содержание Zn(NH3)4 (NO,j). 78 г/л (7,8 мас.% рН 9,3-9,6), пропускают через ионнсобменную колону со 140 кг твердого носителя (катионита). Затем гото вый продукт сушат при в течение 2 ч до содержания воды в нем 15 мас.%. Пропущенный через колонну раствор, который содержит, г/л: нитрат цинка 1 (0,1 мас.%); нитрат аммония 1 (0,1 мас..%); поверхностно активные вещества 0,2 (0,02 мас.%); диэтилбензол 0,0025 (0,00025 мас.%) азотная кислота 82 (8,2 мас.%), воз вращается в процесс травления (для приготовления рабочих травильных растворов). Степень утилизации цинка 98%. Выход готового продукта 184 кг. Готовое удобрение представляет собой гранулы размером 1-4 мм и содержит, мас.%: цинк-аммиачный катион 4,8; NH 4,3; вода 15; полимерная основа 75,9. Пример 3. Отработанный тра вильный раствор, содержащий, г/л: нитрат цинка 95,0 (9,5 мас.%); азотная кислота 94,0 г/л ,4мас.% органические вещества в сумме 20 (2,0 мас.%) (смесь поверхностно-активных веществ и диэтилбензола), в количестве 480 л подают насосом на ультрафильтрующие элементы с фторо.пластовыми мембранами Владипор (средний диаметр пор 20-30 им), и фильтруют 20 мин. Фильтрат в коли- честве 464 л содержит, г/л: нитрат цинка 95,0 (9,5 мас.%); азотная кислота 94,0 (9,4 мас.%); поверхнос но-активныевещества не более 0,6 (0,06 мас.%); диэтилбензол не более 0,005 (0,0005 мас.%). Затем к фильт

рату постепенно при постоянном перемешивании добавляют 708 л раство- 50виде катиона (гп(Шз)2 позволяра гидроксида аммония, содержащегоет повысить степень извлечения цинка

90,0 г/л (9,0 мас.%) NH40H. Получен-из отработанного травильного раствора

ный раствор соли цинк-аммиачногодо 98%, а также повысить эффективкомплекса (содержание (NHj)(NOj)ность действия пол чаемого удобрения

55 г/л .(5,5 мас.%), рН 9,3-9,6) про- 55на сельскохозяйственные культуры

пускают через ионообменную колонну(из-за присутствии азота, связанного со 110 кг твердого носителя (катионита) . Затем готовый продукт сушат

вание цинка полимерной основой в

с микроэлементом - цинком). При этом оптимальными условиями проведения 9 при 70.°С в течение 2 ч до содержания в нем воды 17 мас.%. Пропущенный через колонну раствор содержит, г/л; нитрат цинка 1,0 (0,1 мас.%); нитрат аммония 170,5 (17 мас.%); поверхностно-активные вещества 0,3 (0,03 мас.%); диэтилбензол 0,0025 (0,00025 мас.%); . азотная кислота 20 (2 мас.%). Его пропускают еще раз через ионообменную колонну с твердым носителем для получения удобрения длительного действия, содержащего катион аммония. Раствор после извлечения из него катионов аммония содержит, г/л: нитрат цинка 110 ; нитрат аммония 1,0 (0,1 мас.%); поверхностно-активные вещества 0,3 (0,03 мас.%); диэтилбензол 0,0025 (0,00025 мас.%); азотная кислота 76 (7,6 мас.%). Этот раствор возвращают в процесс травления для приготовления рабочих травильных растворов. Выход готового продукта 162 кг. Готовое удобрение представляет собой гранулы размером 1-4 мм и содержит, мас.%: цинк-ам- миачный катион 15,0; Ш( 1,0; водз 17; полимерная основа 67,0. Ультрафильтрация позволяет отделить от травильного раствора до 90% защитного препарата и таким образом избежать загрязнения им микроэлементного удобрения. Фильтрации в течение 20-25 мин достаточно, чтобы отделить смесь поверхностно-активных веществ и диэтилбензола от отработанного раствора эмульсионного травления цинковых клише. Увеличение времени фильтрации не повышает степень очистки, но увеличивает длительность процесса, а уменьшение времени фильтрации резко снижает количество отфильтрованного отработанного раствора. При добавлении к раствору, очи- пленному от ПАВ и диэтилбензола, гидроксида аммония происходит образование соли цинк-аммиачного комплекса (гп(Шз), (N03 )г . Химическое связыпроцесса введения комплекса в носитель являются: соотношение концентраций, катионов цинка и аммония в растворе 1:(2,5-3,5),г-экв, рН раствора 9,3-9,6. При обработке твердого носителя с соотношением катионов цинка и аммония 1:1 г-экв и рН 5,7 (кислая среда) в нем нет цинк-аммиачного катиона. При соотношении катионов цинка и аммония в растворе большем, чем 1:3,5 г-экв и рН больше 9,6 содержание цинк-аммиачного комплекса в удобрении резко, уменьшается.

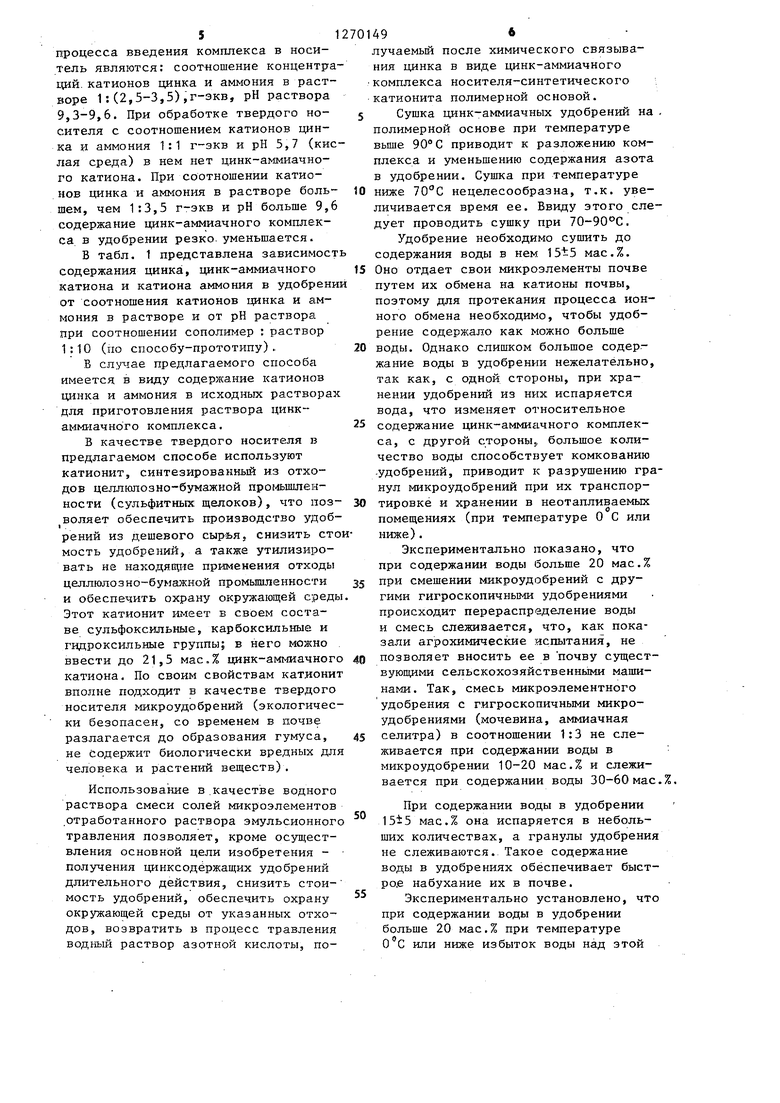

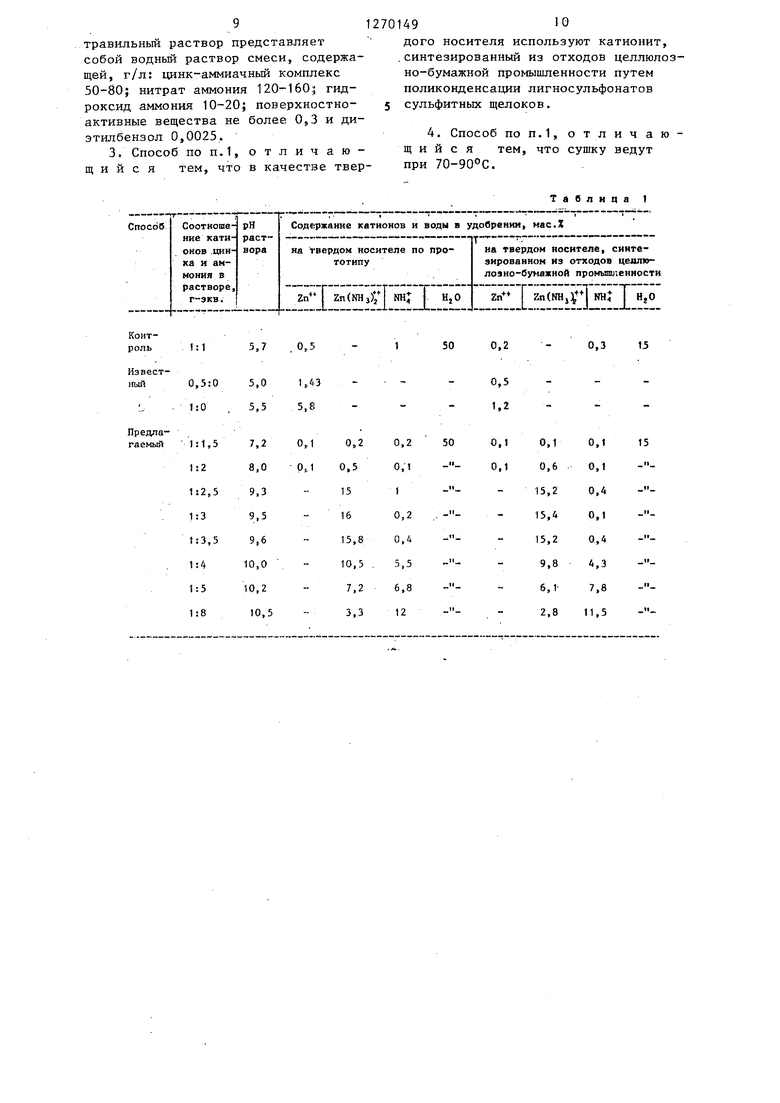

В табл. 1 представлена зависимост содержания цинка, цинк-аммиачного катиона и катиона аммония в удобрени от соотношения катионов цинка и аммония в растворе и от рН раствора при соотношении сополимер : раствор 1:10 (по способу-прототипу).

В случае предлагаемого способа имеется в виду содержание катионов цинка и аммония в исходных растворах для приготовления раствора цинкамм11ачного комплекса.

В качестве твердого носителя в предлагаемом способа используют катионит, синтезированный из отходов целлюлозно-бумажной промьшшенности (сульфитных щелоков), что поз воляет обеспечить производство удобрений из дешевого сырья, снизить стомость удобрений, а также утилизировать не находящие применения отходы целлюлозно-бумажной промышленности и обеспечить охрану окружающей среды Этот катионит имеет в своем составе сульфоксильные, карбоксильные и гидроксильные группы; в него можно . ввести до 21,5 мас.% цинк-аммиачного катиона. По своим свойствам катионит вполне подходит в качестве твердого носителя микроудобрений (экологически безопасен, со временем в почве разлагается до образования гумуса, не Содержит биологически вредных для человека и растений веществ).

Использование в .качестве водного раствора смеси солей микроэлементов .отработанного раствора эмульсионного травления позволяет, кроме осуществления основной цели изобретения получения цинксодёржащих удобрений длительного действия, снизить стоймость удобрений, обеспечить охрану окружающей среды от указанных отходов, возвратить в процесс травления водьшй раствор азотной кислоты, получаемый после химического связывания цинка в виде цинк-аммиачного комплекса носителя-синтетического катионита полимерной основой.

Сушка цинк-аммиачных удобрений на полимерной основе при температуре вьш1е 90° С приводит к разложению комплекса и уменьшению содержания азота в удобрении. Суиша при температуре ниже 70С нецелесообразна, т.к. увеличивается время ее. Ввиду этого следует проводить сушку при 70-90°С.

Удобрение необходимо сушить до содержания воды в нем 15t5 мас.%. Оно отдает свои микроэлементы почве путем их обмена на катионы почвы, поэтому для протекания процесса ионного обмена необходимо, чтобы удобрение содержало как можно больше воды. Однако слишком большое содер.жание воды в удобрении нежелательно, так как, с одной стороны, при хранении удобрений из них испаряется вода, что изменяет относительное содержание цинк-аммиг1чного комплекса, с другой стороны., большое количество воды способствует комкованию -удобрений, приводит к разрушению гранул микроудобрений при их транспортировке и хранении в неотапливаемых помещениях (при температуре О С или ниже).

Экспериментально показано, что при содержании воды больше 20 мас.% при смешении микроудобрений с другими гигроскопичными удобрениями происходит перераспределение воды и смесь слеживается, что, как показали агрохимические испытания, не позволяет вносить ее в почву существующими сельскохозяйственными машинами. Так, смесь микроэлементного удобрения с гигроскопичными микроудобрениями (мочевина, аммиачная селитра) в соотношении 1:3 не слеживается при содержании воды в микроудобрении 10-20 мас.% и слеживается при содержании воды 30-60 мае

При содержании воды в удобрении 1545 мас.% она испаряется в небольших количествах, а гранулы удобрения не слеживаются. Такое содержание воды в удобрениях обеспечивает быстро.е набухание их в почве.

Экспериментально установлено, что при содержании воды в удобрении больше 20 мас.% при температуре О С или ниже избыток воды над этой

7

величиной закристаллизовывается, а образовавшиеся в удобрении кристалы льда приводят к разрушению полимерной основы. Таким образом, еще д включения удобрений в производственный процесс (при хранении в неотапливаемых помещениях и транспортировке в неотапливаемых вагонах) возможно разрушение их гранул и ухудшение агрохимических характеристик. Для предотвращения разрушения гранул удобрений вследствие кристаллизации в них воды при 0°С необходимо производить удобрения с количеством воды, не превьш1ающим 20 мас.%.

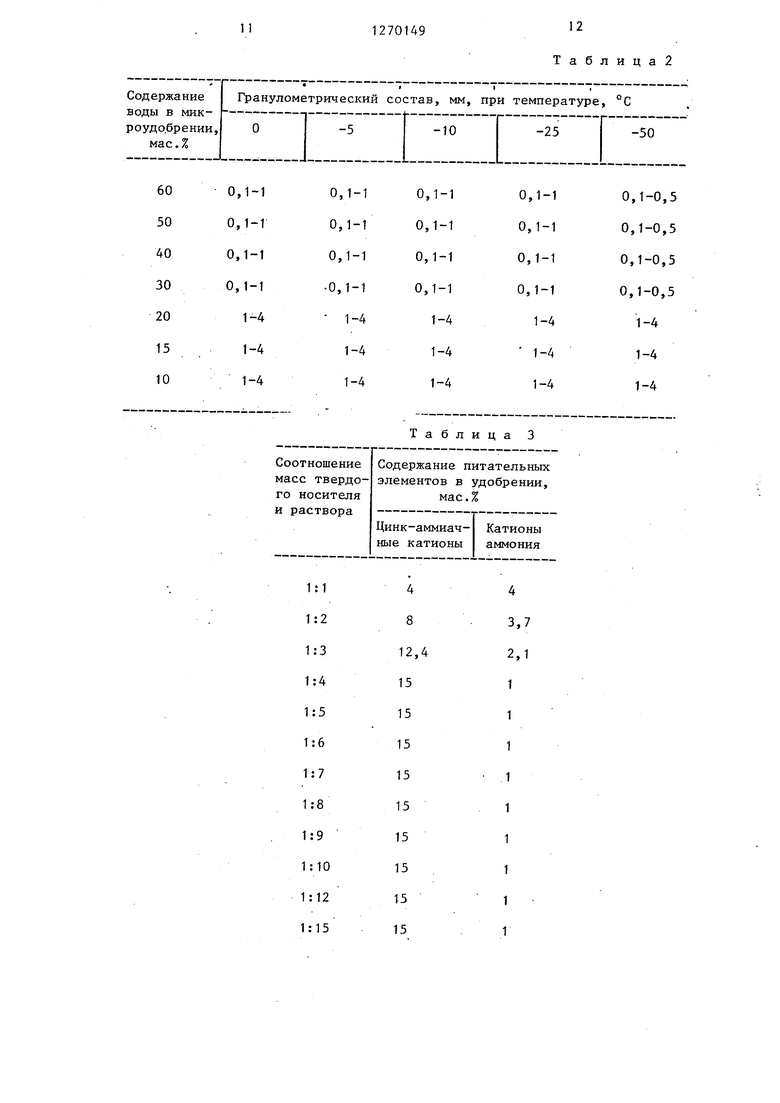

В табл. 2 приведена: зависимость гранулометрического состава микроудобрений от содержания в нем воды после вьщерживания гранул 1-4 мм в течение 5 ч при температуре от О до -50°С.

; Соотношение твердого носителя и раствора, пропущенного через ионообменные колонны, можно варьировать в пределах (1:1) - (1:15) дпя получения микроудобрения с нужным содержанием питательных элементов.

В табл. 3 приведена зависимость содержания питательных элементов в удобрении от соотношения масс твердого носителя (катионита) и раство ра (остальные условия, как в примере 1) .-

Оптимальным соотношением масс твердого носителя и раствора, пропущенного через ионообменную колонну, является соотношение (1:3) (1:4). При дальнейшем увеличении соотношения масс твердого носителя и раствора содержание цинк-аммиачного комплекса в удобрении остается постоянным, но увеличивается концентрация нитрата цинка и нитрата аммония в растворе, выходящем из колонны; при уменьшении соотношения масс носителя и раствора (меньше 1:3) резко уменьшается содержание цинк-аммиачного комплекса в удобрении, хотя степень утилизации цинка и катионов аммония из отработанного раствора возрастает (примеры 1, 2).

Получение цинксодержащих удобрений, включающее ультрафильтрацию отработанного раствора, приготовление цинк-аммиачного комплекса, обработку твердого носителя и сушку, при предлагаемых технологических условиях позволит уменьшить время

701498

его в 60 раз и увеличить содержания цинка в удобрении в 2,5 раза по сравнению с прототипом.

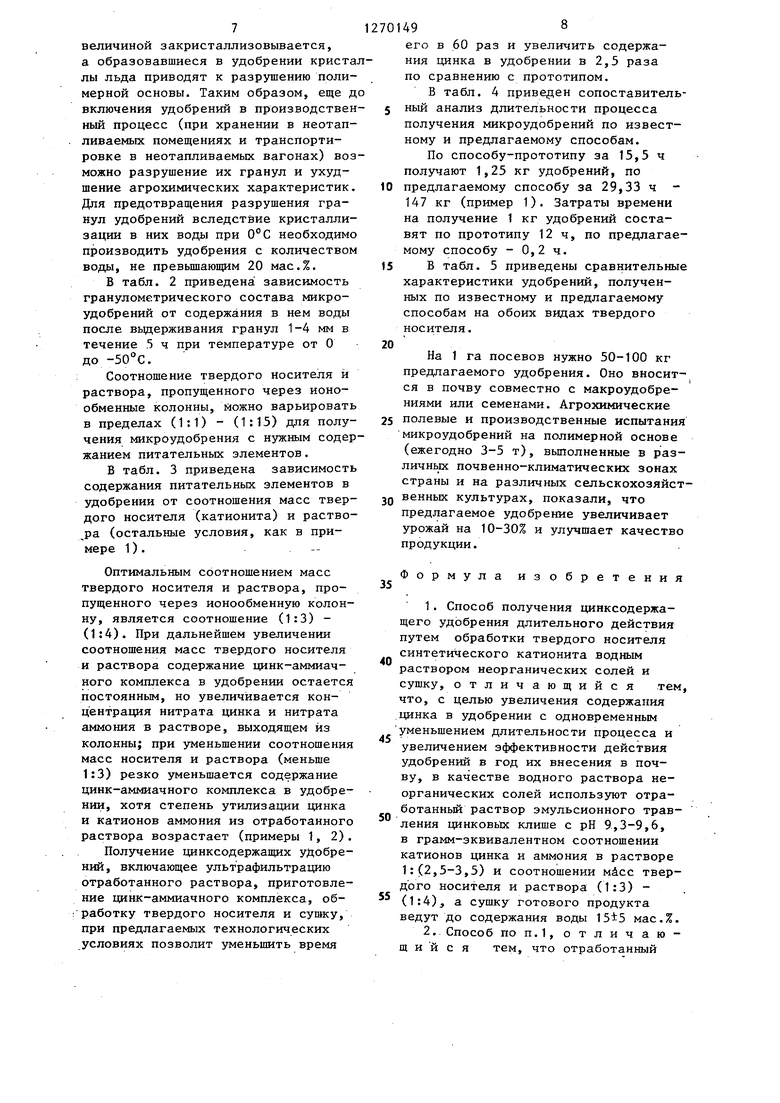

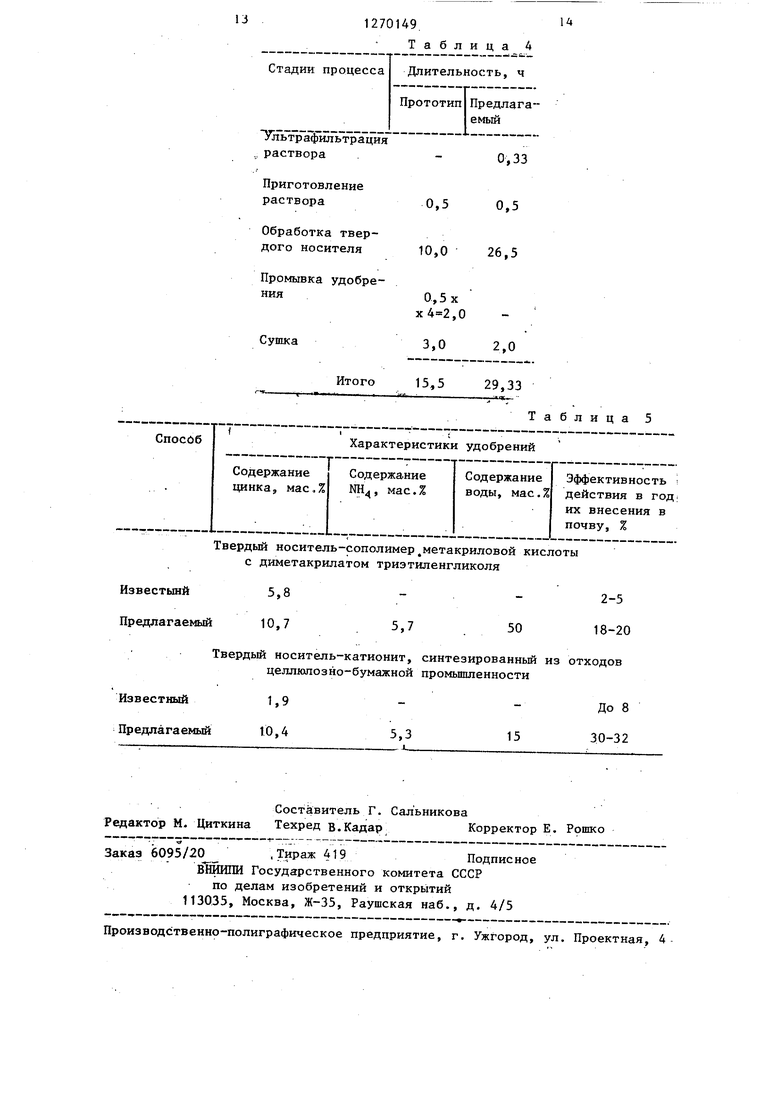

В табл. 4 приведен сопоставитель5 ный анализ длительности процесса получения микроудобрений по известному и предлагаемому способам.

По способу-прототипу за 15,5 ч получают 1,25 кг удобрений, по 10 предлагаемому способу за 29,33 ч 147 кг (пример 1). Затраты времени на получение 1 кг удобрений составят по прототипу 12 ч, по предлагаемому способу - 0,2 ч.

15 В табл. 5 приведены сравнительные характеристики удобрений, полученных по известному и предлагаемому способам на обоих видах твердого носителя.

На 1 га посевов нужно 50-100 кг предлагаемого удобрения. Оно вносится в почву совместно с макроудобрениями или семенами. Агрохимические

25 полевые и производственные испытания микроудобрений на полимерной основе (ежегодно 3-5 т), вьтолненные в различньпс почвенно-климатических зонах страны и на различных сельскохозяйст3Q венньк культурах, показали, что предлагаемое удобрение увеличивает урожай на 10-30% и улучшает качество продукции.

Формула изобретения

1. Способ получения цинксодержащего удобрения длительного действия путем обработки твердого носителя синтетического катионита водным раствором неорганических солей и сушку, отличающийся .тем что, с целью увеличения содержания цинка в удобрении с одновременным уменьшением длительности процесса и увеличением эффективности действия удобрений в год их внесения в почву, в качестве водного раствора неорганических солей используют отработанный раствор эмульсионного травления цинковых клише с рН 9,3-9,6, в грамм-эквивалентном соотношении катионов цинка и аммония в растворе 1:(2,5-3,5) и соотношении мАсс твердого носителя и раствора (1:3) (1:4), а сушку готового продукта ведут до содержания воды мас.%.

2.. Способ ПОП.1, отличающийся тем, что отработанный

травильньм раствор представляет собой водный раствор смеси, содержащей, г/л: цинк-аммиачный комплекс 50-80; нитрат аммония 120-160;; гидроксид аммония 10-20; поверхностноактивные вещества не более 0,3 и диэтилбензол 0,0025.

3. Способ по П.1, отличающийся тем, что в качестве твердого носителя используют катионит, ,синтезированный из отходов целлюлозно-бумажной промышленности путем поликонденсации лигносульфонатов 5 сульфитных щелоков.

4. Способ по П.1, отличающийся тем, что сушку ведут при 70-900С.

Таблица 1

Таблица2

13

U

1270149.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного микроэлементного удобрения длительного действия | 1981 |

|

SU998451A1 |

| Способ получения удобрения длительного действия | 1990 |

|

SU1787986A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ ОБРАБОТКИ СОЛОНЦОВЫХ ПОЧВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282606C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| Способ отработанного травильного раствора | 1978 |

|

SU737502A1 |

| Способ очистки травильных азотнокислых растворов полиграфической промышленности | 1960 |

|

SU138448A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| Способ выделения азотной и плавиковой кислот из отработанных травильных растворов | 1988 |

|

SU1739859A3 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ ВОДОРАСТВОРИМЫЕ ФОРМЫ АЗОТА, МАГНИЯ И СЕРЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2455270C2 |

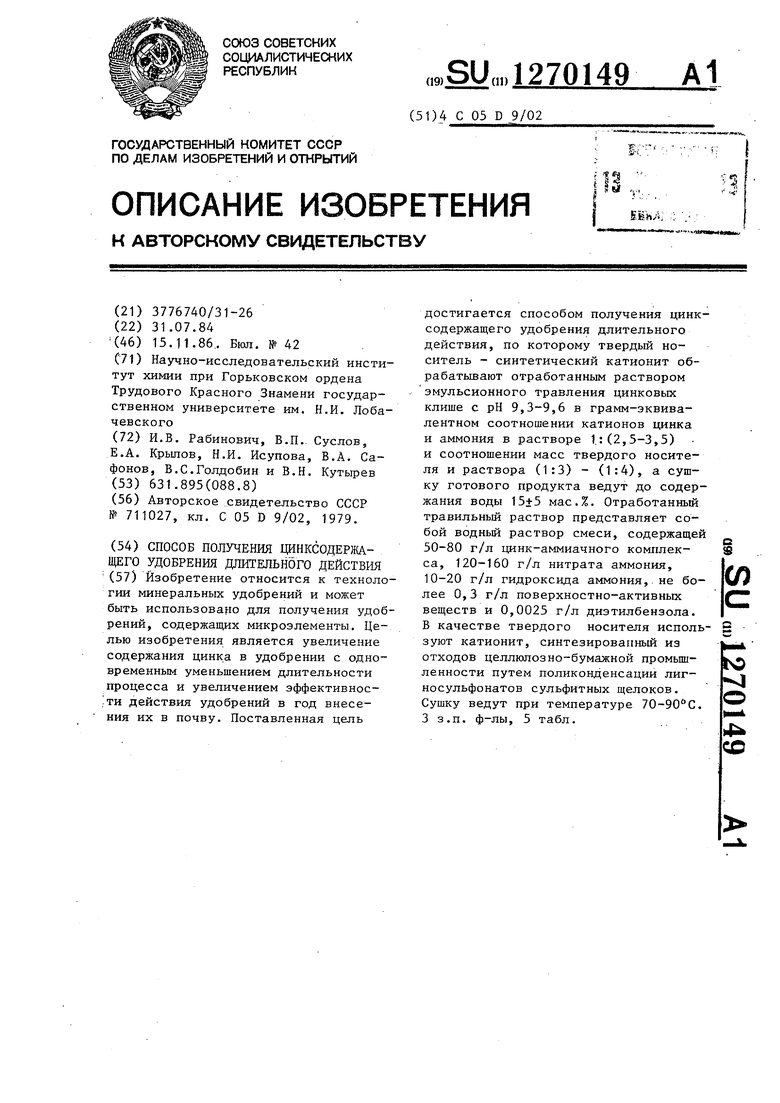

Изобретение относится к технологии минеральных удобрений и может быть использовано для получения удобрений, содержащих микроэлементы. Целью изобретения является увеличение содержания цинка в удобрении с одновременным уменьшением длительности процесса и увеличением эффективности действия удобрений в год внесения их в почву. Поставленная цель достигается способом получения цинксодержащего удобрения длительного действия, по которому твердый носитель - синтетический катионит обрабатывают отработанным раствором эмульсионного травления цинковых клише с рН 9,3-9,6 в грамм-эквивалентном соотношении катионов цинка и аммония в растворе 1,:

Тльтр а$Ш1Ьтрация ., раствора

Приготовление раствора

Обработка твердого носителя

Промывка удобрения

Сушка

Итого

Твердый носитель-сополимер,метакриловой кислоты с диметакрилатом триэтиленгликоля

Извастынй 5,8 Предлагаемый 10,7

Твердый носитель-катионит, синтезированньй из отходов целлюлозно-бумажной промьшшенности

0,33

0,50,5

10,026,5

0,5х ,0

3,0

2,0

15,5

29,33

Таблица 5

2-5

5,7 18-20

50

| Способ получения микроэлементного удобрения | 1977 |

|

SU711027A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-11-15—Публикация

1984-07-31—Подача