Изобретение относится к технике удаления минеральных остатков {золы и шлака) твердого топлива тепловых электрических станций.

Наиболее близкой по технической сущности и достигаемому эффекту является система удаления высококальциевых золсяипаков, содержащая сухой золоуловитель, установку пневмосбора и транспорта, сборную емкость золы, смеситель-увлажнитель, устройство для удаления, сушки и транспорта шлака . со сборной емкостью и грануляционную установки 11.

Недостатком системы при применении ее для окомкования высококальциевых эолошлаков тепловых электростанций по безобжиговой технологии и дальнейшего удаления в отвалы является наличие установки пневмотранспорта и расходного бункера золошлаковой смеси, устанавливаемых после мельницы, что усложняет компоновку и удорожает строительство .системы золошлакоудаления, увеличивает эксплуатационные затраты и снижает ее надежность, а также отсутствие условий для частичного предварительного гашения атмосферной влагой измельченных медленно гасящихся крупных кристаллов

окиси кгшьция и освобожденных при помоле от стекловидных оболочек известковых включений золозых частиц вследствие малого времени Ц,5-4 ч) пребывания молотой золошлаковой смеси в расходном бункере, что приводит при окомковании золы с содержанием свободной окиси кальция свьвие 4-5% к значительным -объемным деформациям, трещинообразованию, снижению прочности, морозостойкости, разру1иению зольных гранул и, как следствие, к интенсивному вымыванию из них токсичных примесей ( в основном щелочей ) атмосферными осадками и загрязнению водоемов и грунтовых вод при длительном хранении золошлаков в отвале, а также снижению ценности гранулированных эолошлаков при использовании в народном хо20зяйстве.

Цель изобретения - упрощение и удешевление система эолошпакоудаления, повышение качества гранулированных золошлаков, снижение щелочности сточных вод золоотвала, повышение его экологической безопасности.

Цель достигается тем, что система удаления высококгшьциевых золошлаков, включающая сухой золоуловитель, установку пневмосбора и транспорта-, сборную емкость золы, cмecитeль-sвлaжни тель устройства для удаления, сушки и транспорта Lanajca со сборной емкостью н грануляционную установку(Снабжена размещенной между установкой пневмотранспорта золошлака и сборной емкостью золы помсльной установкой с ycTpoftcTBafviH для ввода пара, отсоса, очистки и сброса в атмосферу отработанного пара.

Обезвоженный шлак подается либо н помольную установку для совместного с золой помола, либо в сборную сшакозу|0 емкость для отпуска потребителям.

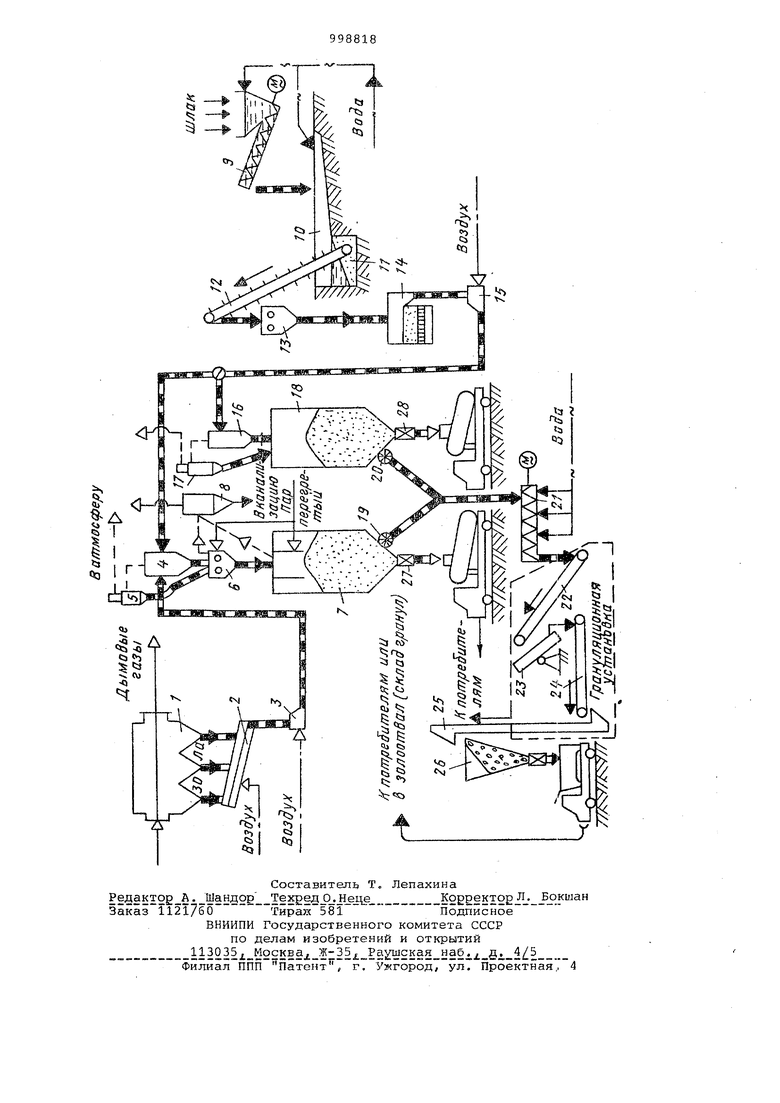

На чертеже представлена система удаления высококальциевы-х зологилаков.

Система золошлакоудаления вк,лк чает сухой золоуловитель 1, установку 2 пнеБлОсбора золы, установку 3 пневмотранспорта золы с осздительной камерой 4 я oбopyдoEaниe -i 5 воздухоOMHCTKVi помольную установку 6, сбор нут емкость 7 золы,, линию подачи в помольную установку и сборную ем кость.золы перегретого пара, оборудование 8 для отсоса очистки и сброса в атмосферу отработанного пара, установку шлакоудаления со шлакоудалителем 9 котла,- каналом 10 гидрошла коудаленкя,, шлакоотстойником 11, тракспортером Обеэвсжил1ателем 12, цшакодробилкой 13, ьшакосушилкой 14, установкой :.15 пневмотранспорта шлака с осад1 е 1ькой камерой 16 и оборудованйем 17 воэдухоочистки, сборную емкость 18 для шлака. дозатор 19 эолоii-шаковой .смеси, доз.гор 20 шлака, см .ситель увлажнитель 21, конвейер 22 загрузки гранулятора 23, медленно двкжущкйся коКБейер 24 для предварительного твйрдения гранул, элеватор 25, бункер 26, устройства 27 и 2 для загрузки транспортаык средств СУ.ХОЙ эойск и для отггразки их нотреОителЯм,

Система работает следующим образом.

Уловленная в золоуловителе 1 зола собирается из его бункеров уставов™ кой 2 пнеЕмосбора;, транспортируется установкой 3 пненмотранспорта золы к сборной емкости 7, где она отделяется от воздуха в осадительной камере 4 и подается на помольнуюустановку б ,

ВыпадаюЕщй з топке котла шлак гасится Б вс-дйной ванне шлакоудалителя 9 .котла и подается им в какал 10 гидрошлакоу.даления J по которому он транспортируется годой до «глакоотстойника 11, Из ш)такоотстойника 11 шлак, с одксяременным обезво;ккванием полается транспортерсм-обезвокизателем 12 Е 11шакодро6илку 13 для его (робления до крупности j допустимой

по условиям дальнейшего транспорта и сушки.

После дробления для удаления остаточной влаги до вл 1жности, допус.имой из условий пневмотранспортироканняг а также хранения: в силосном складе и отгрузки его г;отребителям, гопак поступает на сушку в шлакосушилку 14, откуда сухой шлак транспор.гируется установкой 15 пневмотранспорта ишака либо в сборную емкость 1 через осад.чтельную камеру 16, либо в помольную установку через осадительнуте камеру 4 -.

В зависимости от условий поставки и транспортировки шлак может быть отгружен потребителю после транспортера-обезвоживателя 12, либо после ишакодробилки 13, или из сборной емкости 18 через устройство 28 загруз™ й:и транспортных средств.

Отработанный воздух с пневмотранспортных установок 3 и 15, отделяясь от транспортируемого материала в осадительных камерах 4 и 16, поступает для очистки на оборудования 5 и 17 зоздухоочистки и сбрасывается в атмосферу.

В помольной установке 6 зола и шлак совместно измельчаются и перемегаиваются. При измельчении золы медленно гидратирующиеся крупные кристаллы окиси кальция, а также препятствующие гидратации известковых включений стекловидные оболочки золовых частиц разруиаются.

Измельченная золошлаковая смесь поступает в сборную емкость 7, рассчитанную в соответствии с нормами на хранение не менее 1,;э-суточного запаса золы, В ней золоишаковая. смес усредняется при периодическом перемешивании аэрирующшли устройствами. Кроме того, при хранении золошлакозой смеси и течение 1,5 сут и более, за счет атмосферной влаги, а также влаги, содерж зщейся в а;)рирующем воздухе, происходит частичное гашение избыточной свободной окиси кальция.

Для ускорения и более полного га1;ения ее в помольную установку и в сборную емкость подается: перегретый пар, с параметрами, исключающими его конденсацию на оборудова.нии и комкование золошлаковой смеси. Отработанный пар оборудованием 8 отстаивается очищается и сбрасывается в атмосферу

Зола (золошлаковая смесь ) из сборной емкости 7 может быть отгрузкена потребителю через устройство 27 для Зс1грузки транспортных средств. Небаичанс золы между выходом ее с котло и потреблением в сухом П;1:ллевидном состоянии подается дозатором 19 на смеситель-увлажнитель 21, где она смеамвается с водой и даггее поступае на конвейер 22,питающий :гранулятор 2

На грануляторе 23 увлажненная зола (золошлаковая смесь) гранулируется до заданного фракционного состава. Сырцовые зольные гранулы с грануляг тора 23 попадают на медленно движущий|ся конвейер 24 для предварительного набора прочности, достаточной для дальнейшей транспортировки и перегрузок их без деформаций и разрушений |около 5 кг/гранулу).

Предварительно упрочнившиеся грайулы элеватором 25 загружаются в бункер 26, где они набирают товарную или достаточную для дешьнейшего транспортирования и складирования в отвал прочность. Из бункера 26 зольные граяулы могут быть- либо, отгружены потребителям, либо отправлены на длительное хранение в отвал. При необходимости отгрузки разным потребителям гранул различных фракций можно, либо организовать технологшо грануляции с получением различных фракций гранул, либо установить перед бункером 26 грохот.

Размещением помольной установки и подачей пара обеспечивается возможность предварительной гидратации свободной окиси кальция влагой атмосферного воздуха и сжатого воздуха, подаваемого на аэрацию золы в сборную емкость, во время хранения

золы в сборной емкости длительностью не менее 36-48 ч.

Кроме того при необходимости (определяется химическим и минералогическим составом золы и требуемым качеством гранул) может быть проведена дополнительная предварительная гидратация свободной окиси кальция путем тепловлажностной обработки золы паром в помольной установке и в сборной емкости.

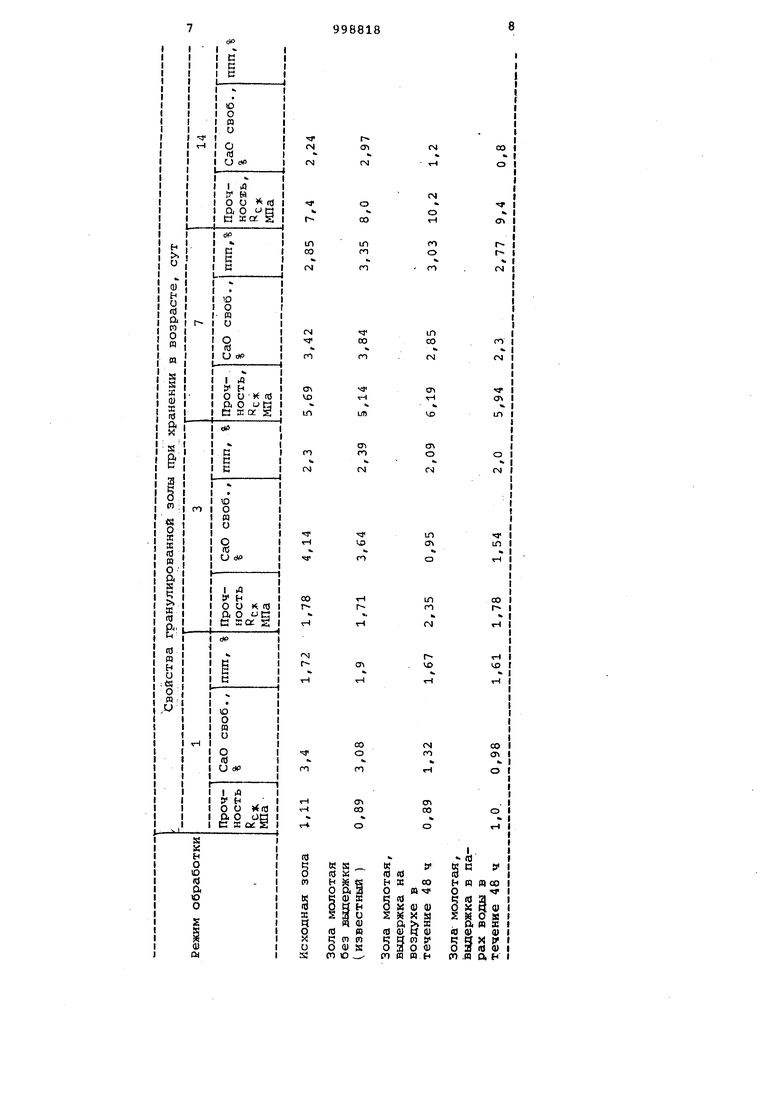

Положительное влияние выдержки золы после помола перед грануляцией показано экспериментально на высококальциевой золегназаровского бурого угля Канско-Ачинского бассейна. Удельная поверхность золы до помола 2790 cMVr, химсостав, %; SI02 31,6; - - 11,2; , I,2; CaO 33; CaO

AlzOa 4; MgO 6; SO, 3,6. своб.

Помол проводился в шаровой мельнице с соотнсхиением шары ; зола 5:1. Время помола 10 мин, увеличение удельной поверхности составило 10 , что соответствует режиму работы мельницы на проход материала, обеспечивающему лишь активацию золы разрушением стекловидныз оболочек золовых частиц. Грануляция зотл проводилась брикетированием на ручном прессе.

Результаты испытаний -гранулированной золы приведены в таблице.

Ч

04

I

r1Л

00

(N1

00

о

гд о

ъ Ol

п о

г

Г-

| название | год | авторы | номер документа |

|---|---|---|---|

| Система золошлакоудаления | 1978 |

|

SU796623A1 |

| Система золошлакоудаления | 1979 |

|

SU900073A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2017 |

|

RU2667940C1 |

| Способ переработки низкокальциевых золошлаковых отходов ТЭЦ с высоким содержанием недогоревших угольных частиц с последующим применением золошлаковых отходов ТЭЦ при производстве строительных материалов и в строительстве | 2015 |

|

RU2607555C2 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2814348C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ | 2007 |

|

RU2335696C1 |

| Система гидравлического удаления золы и шлака | 1985 |

|

SU1377515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2018 |

|

RU2700609C1 |

(N

Ч

ff

VO

(N

чгН

оо

(

СП

N

о

СП

о

о

{N1

1Л

ч

а

1Л

00 t

1Л

п

гиэ

VD

гН

Из приведенных данных следует, что помол и вьщержка золы перед грануляцией обеспечивает снижение содержания свободной окиси каль)дия в 3-4 раза и повышает прочность гранулированной золы на третьи-четырнадцатые сутки хранения на 20-50%.

Благодаря предварительному помолу и выдержке вяжущие свойства золы улушаются, так как достигается гашение той части свободной окиси кальция, которая своим запоздалым гашением могла бы отрицательно влиять в дальнейшем на прочность гранул. Кроме трго, вяжущие свойства стеклофазы, которые активизируются благодаря по-. молу, при вьщержке в 48 ч не ухудшаются. В результате прочность гранул из молотой золы после ее выдержки в течение 48 ч превосходит прочность гранул из немолотой золы и из золы молотой, но не прошедшей выдержку.

Использование изобретения позволяет исключить из состава систеглы золошлакоудаления расходный бункер,золошлаковой смеси, уменьшить число линйй пневмотранспорта,обеспечить предварительное гашение избыточной свободной окиси кальция и там сагчым предотвратить объемные деформации, разрушение зольных гранул, снижение их качества и ценность для использования в народном хозяйстве, а также при хранении окомкованных золошлаков в отвале уменьшить выщелачивание гранул атмосферными осадками и загрязнение сточными водами отвала рек, водоемов и грунтовых вод.

Формула изобретения

Система удаления высококальциевых золошлаков, содержащая сухой золоуловитель, установку пиевмосбора и транспорта, сборную емкость золы, смеситель-увлажнитель, устройство для удаления сушки и транспорта шлака со сборной емкостью и грануляционную установку, отличающаяся тем, что, с целью упрощения и удешевления схеки и повышения качества гранулированных золошлаков, она снабжена размещенной между установкой пневмотранспорта золошлака и сборной ем-. костью золы помольной установкой с устройствами для ввода пара, отсоса, очистки и сброса в атмосферу отработанного пара.

Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР № 796623, кл. F 23 J 1/02, 1978.

Авторы

Даты

1983-02-23—Публикация

1981-03-03—Подача