() УСТРОЙСТВО для ОЦЕНКИ

СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оценки смазывающей способности масел | 1978 |

|

SU706747A1 |

| Устройство для оценки смазывающей способности масел | 1985 |

|

SU1276954A2 |

| Интерферометрический способ измерения толщины смазочной пленки | 1980 |

|

SU945647A1 |

| ВЕРТИКАЛЬНАЯ ОСЕВАЯ СИСТЕМА ТЕОДОЛИТА | 1971 |

|

SU290169A1 |

| Устройство для определения смазывающих свойств масел и смазок | 1985 |

|

SU1308877A1 |

| Гибридный радиально-упорный однорядный шариковый подшипник бессепараторный с замком на наружном кольце | 2024 |

|

RU2831374C1 |

| СОПОЛИМЕРЫ СО СЛОЖНОЭФИРНЫМИ ГРУППАМИ И ИХ ПРИМЕНЕНИЕ В СМАЗОЧНЫХ СРЕДСТВАХ | 2012 |

|

RU2610089C9 |

| ЭЛЕКТРОПРИВОД | 1994 |

|

RU2104606C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Подшипник жидкостного трения прокатного валка | 1977 |

|

SU677784A1 |

Изобретение относится к исследованию физико-механических свойств масел и пластичных смазок, в частности, оно предназначено для измерения модуля упругости и ВЯЗКОСТИ), смазочных материалов, эксплуатируемых в высокоскоростных нагруженных узлах трения, например подшипниках качения.

Известно устройство для определения вязкости жидкости, содержащее ,Q электропривод переменной скорости, связанный с внешним цилиндром.. Внутренний цилиндр устройства приходит во вращение под действием исследуемой жидкости. По разности скоростей ,5 вращения цилиндров судят о вязкости исследуемой жидкости ,.

Наиболее близким по технической сущности к изобретению является.устройство для оценки смазывающей спо- 20 собности масел, содержащее электропривод, интерференционный микроскоп, модель радиально-упорного подшипника, верхнее кольцо которого выполнено из

оптически чувствительного прозрачного материала, и полярископ, установленный соосно с верхним кольцом подшипника. Это устройство обладает способностью воспроизводить широосий диапазон возможных эксплуатационных условий для смазочных материалов, работающих в подшипниках качения, а также обеспечивает возможность одновременного наблюдения за состоянием толщины смазочного слоя и распределением контактных напряжений в зоне контакта шарика с кольцом подшипника i2j,

Однако в известном устройстве не предусмотрено измерение основных реологических характеристик смазочных материалов (вязкости и модуля .едвига).

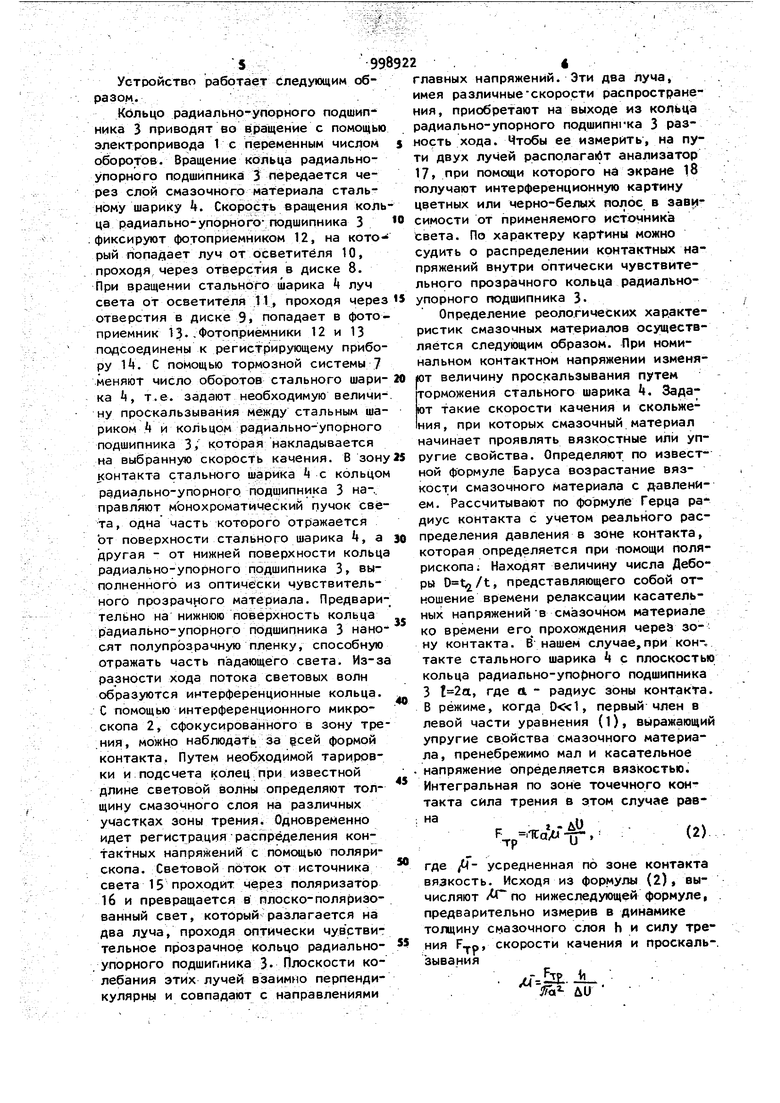

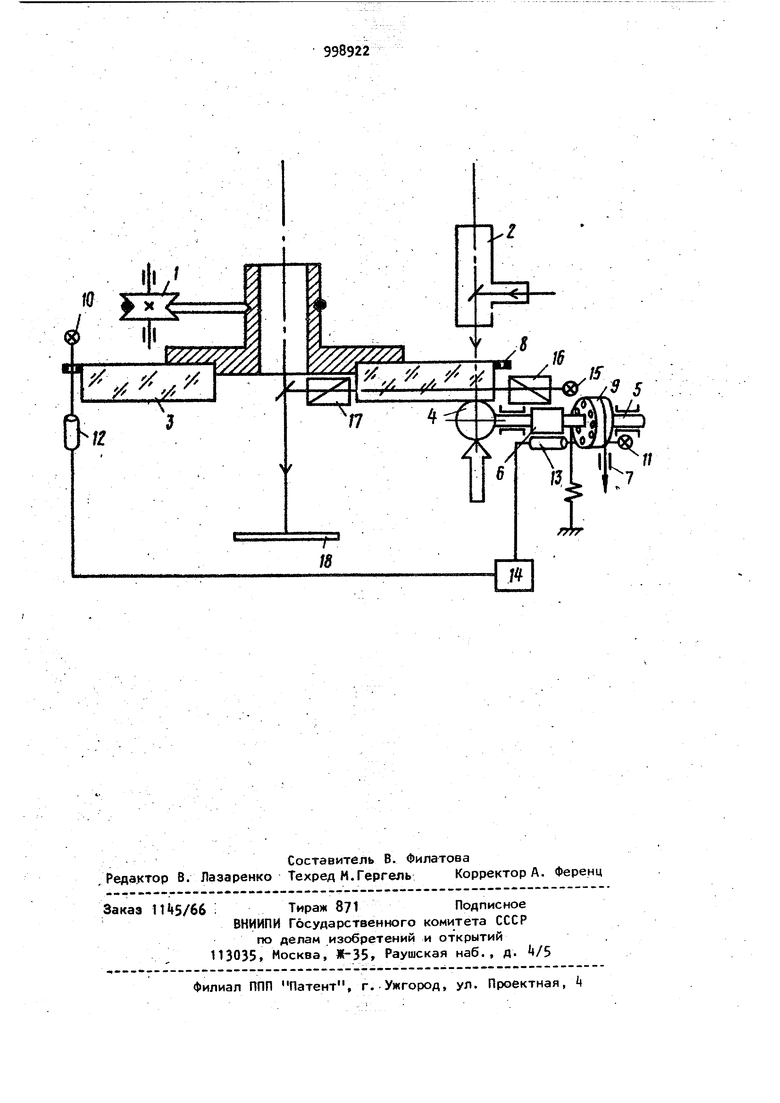

Оно также не позволяет определять реологические характеристики смазочных материалов в реальных условиях работы тяжелонагруженных контактов. Вместе с тем, вязкость и модуль сдвига смазочного материала существенно зависит от контактного давления. Однака известные устройства позволяют определять вышеуказанные параметры лишь при атмосферном давлении. Экстраполяция полученных результатов на случай высоких давлений является неадекватной. Кроме того, ни один из известных вискозиметров не обладает способное тью воспроизводить одновременно и на дежно те уровни давления и градиента скорости, которые существуют в эксплуатируемых узлах трения, например в подшипниках качения. Недостатком известного устройства является также и то, что оно не может быть применено для определения модуля сдвига неньютоновской вязкоупругой жидкости, для которой связь между касательным напряжением и скоростью сдвига задается следующим уравнением ..|.г .G е ам --/--iT где /U- вязкость жидкости; G - модуль сдвига жидкости; С- касательное напряжение; и - скорость движения жидкости; &U - скорость проскальзывания; h - толщина слоя смазочного мате риала ; - путь, проходимый элементом. жидкости между движущимися поверхностями; и,х соответственно безразмерная и размерная координаты в направлении дви. жения жидкости. Упругие свойства жидкости определяются первым членом левой части урав нения (1), а при движении жидкости в известных вискозиметрах этот член ока зывается пренебрежительно малым по н жеследугощим причинам: во-первых, каж дый элемент жидкости находится между движущимися поверхности в течение длительного времени которая во много раз превышает время сдвиговой упругой релаксации tf.M/G (в результате множитель gf- намного меньше единицы); во-вторых, вследствие того, что элемент жидкости, достигнув некоторой предельной, характерной для данного U деформации, при последующем движении между проскальзывающими поверхностями остается неизменным. Таким образом, условия течения жидкости, ,имеющие место в известном вискозиметре, таковы, что ее упругие свойства не проявляются и поэтому из измеренных значений касательного напряжения не может быть восстановлен . модуль сдвига. Цель изобретения - расширение функциональных возможностей устройства за счет определения вязкости и модуля упругости масел при давлениях и скоростях сдвига, существующих в реальных узлах трения. Поставленная цель достигается тем,. что в устройство для оценки смазывающей способности масел, содержащее модель радиально-упорного подшипника, верхнее кольцо которой выполнено из оптически чувствительного прозрачного материала и связано с электроприводом, полярископ, установленный соосно с верхним кольцом подшипника, и интерференционный, микроскоп, дополнительно содержит шарик с жестко прикрепленным к нему валом, измеритель крутящего момента вала, тормозящую систему вала, датчики скорости верхнего кольца подшипника и шарика, причем шарик установлен с возможностью касания с верхним кольцом подшипника, а интерференционный микроскоп расположен над шариком. На чертеже представлена схема предлагаемого устройства, где стрелкой показана нагрузка, прикладываемая снизу. Устройство содержит электропривод 1, интерференционный микроскоп 2, модель радиально-упорного.подшипника, кольцо 3 которой изображено на чертеже. Оно выполнено из оптически чувствительного прозрачного материала. Устройство содержит также стальной шарик k с жестко прикрепленным к нему валом 5 на котором размещены измеритель крутящего момента 6 и тормозная система Для измерения числа оборотов кольца радиально-упорного подшипника 3 и стального шарика k служит датчик скорости, состоящий из дисков с отверстиями 8 и 9 установленных на кольце радиально- упорного подшипника 3 и валу 5 осветителей 10 и 11 и фотоприемников 12 и 13, разиещенных по обеим сторонам дисков с отверстиями 8 и 9, а также регистрирующего прибора Н. Для наблюдения за распределением контактных напряжений контакта стального шарика k с Кольцом радиально-упорного подшипника 3 служит полярископ, состоящий из источника света 15. попяризатора 16, анализатора 1 и экрана 18

Устройство работает следунхцим образом.

Кольцо радиально-упорного подшип ника 3 приводят во вращение с помо1цью электропривода 1 с переменным числом оборотов. Вращение кольца радиальноупорного подшипника 3 передается через слой смазочного материала стальному шарику k. Скорость вращения коЛьца радиально-упорного- подшипника 3 фиксируют фотоприемником 12, на который попадает лум от осветителя 10, проходя через отверстия в диске 8. При вращении стального шарика k луч света от осветителя 11, проходя через5 отверстия в диске 9 попадает в фото приемник 13. Фотоприёмники 12 и 13 подсоединены к регистрирующему прибору 14. С помощью тормозной системы 7 меняют число оборотов стального шариКЗ 4, т.е. задают необходимую величину проскальзывания между стальным шариком и кольцом радиально-упорного подшипника 3, которая накладывается на выбранную скорость качения. В зону контакта стального шарика k с кольцом радиально-упорного подшипника 3 на-.. правляют монохроматический пучок света, одна часть которого отражается от поверхности стального шарика k, а другая - от нижней поверхности кольца радиально-упорного подшипника 3, выполненного из оптически чувствительного прозрачного материала. Предварительно на нижнюю поверхность кольца радиально-упорного подшипника 3 нано сят полупрозрачную пленку, способную отражать часть падающего света. Из-за разности хода потока световых волн образуются интерференционные кольца. С помощью интерференционного микроскопа 2, сфокусированного в зону трения, можно наблюдать за щсей формой контакта. Путем необходимой тарировки и подсчета колец при известной длине световой волны определяют толщину смазочного слоя на различных участках зоны трения Одновременно идет регистра ция распределения контактных напряжений с помощью полярископа. Световой поток от источника света 15 проходит через поляризатор 16 и превращается в плоско-поляризованный свет, который разлагается на два луча, проходя оптически чувствительное прозрачное кольцо радиальноупорного подшипника 3- Плоскости колебания этих лучей взаимно перпендикулярны и совпадают с направлениями

главных напряжений. Эти два луча, имея различныескорости распространения, приобретают на выходе из кольца радиально-упорного подшипнгка 3 разность хода. Чтобы ее измерить, на пути двух лучей располагает анализатор 17, при помощи которого ни экране 18 получают интерференционную картину цветных или черно-белых полос в зави симости от применяемого источника света. По характеру карТины можно судить о распределении контактных напряжений внутри оптически чувствительного прозрачного кольца радиальноупорного подшипника 3. Определение реологических характеристик смазочных материалов ос пцествляётся следующим образом. При номинальном контактном напряжении изменяет величину проскальзывания путем торможения стального шарика k. Задают такие скорости качения и скольжения, при которых смазочный материал начинает проявлять вязкостные или упругие свойства. Определяют по извес1- ной формуле Баруса возрастание вязкости смазочного материала с давлением. Рассчитывают по формуле Герца радиус контакта с учетом реального распределения давления в зоне контакта, которая определяется при помощи полярископа ; Находят величину числа Деборы , представляющего собой отношение времени релаксации касательных напряженийВ смазочном материале ко времени его прохождения через зону контакта. 6 нашем случае,при кон-., такте стального шарика k с плоскостью кольца радиально-упорного подшипника 3 , где а - радиус зоны контакта. В режиме, когда 0«1, первый член в левой части уравнения (1), выражающий упругие свойства смазочного материала, пренебрежимо мал и касательное напряжение определяется вязкостью. Интегральная по зоне точечного контакта сила трения в этом случае равнаf,-1CaV где - усредненная по зоне контакта вязкость. Исходя из формулы (2), вычисляют А по нижеследующей формулеI предварительно измерив в динамике толщину смазочного слоя h и силу трения F.fp, скорости качения и проскаль-. зывания sir В режиме, когда , первый член уравнения (1) становится гтреобладающим и касательное-напряжение определяется модулем сдвига. Интегральная сила трения в этом случае равна 9 - ли б cfG -тг--:, где G - усредненный по зоне контакта модульсдвига. Исходя из формулы (3) вычисляют G по нижеследующей формуле, предварительно измерив в динамике толщину смазочного слоя h, силу трения F-j-p, скорости качения U и про скальзывания Аи Ji. а sU где 3/8 - расчетный коэффициент, пол ченный в результате усреднения модуля упругости по круговой зоне контак та. Используя расширенные функциональ ные возможности установки, которые позволяют в широких интервалах независимо варьировать скорости качения и проскальзывания, проводят эксперименты при различных режимах работы. Это позволяет добиться высоких точностей в определении вязкости и моду ля сдвига смазочных материалов - основных реологических характеристик, значение которых необходимо для проведения научно-обоснованных инженер ных испытаний работоспособности высо коскоростных тяжелонагруженных узлов трения. 99 Формула изобретения Устройство для оценки смазывающей способности масел, содержащее модель радиально-упорного подшипника, верхнее кольцо которой выполнено из оптически чувствительного прозрачного материала и связано с электроприводом, полярископ, установленный соосно с верхним кольцом подшипника, и интерференционный микроскоп, отличающееся тем, что, с целью расширения функциональных возможностей устройства за счет определения вязкости и модуля упругости масел при давлениях и скоростях сдвига, существующих в реальных узлах трения, оно дополнительно содержит шарик с жестко прикрепленным к нему валом, измеритель крутящего момента вала, тормозную систему вала, датчики скорости верхнего кольца подшипника и шарика, причем шарик установлен с возможностью касания с верхним кольцом подшипника, а интерференционный микроскоп расположен над шариком. Источники информации, принятые во внимание при .экспертизе 1.Авторское свидетельство СССР №83873, кл. G 01 N ll/li, 1965. 2.Авторское свидетельство СССР № , кл. G 01 N 11/00, 1978 (прототип). Щ.t-T-T J .

Авторы

Даты

1983-02-23—Публикация

1981-08-05—Подача