Изобретение относится к производству катализаторов на основе ферритов и может быть использовано для дегидрирования олефиновых и алкилароматических углеводородов.

Известен катализатор для дегидрирования ненасыщенных углеводородов, содержащий железо, кремний и третий компонент, выбранный из группы: магний, цинк, кобальт, никель или их смеси [1]

Катализатор в условиях окислительного дегидрирования проявляет высокую каталитическую активность, однако его недостатком является наличие побочных кислородсодержащих продуктов, отделение которых от целевых продуктов реакции требует больших энергетических затрат.

Наиболее близким к предлагаемому катализатору является катализатор для дегидрирования олефиновых и алкилароматических углеводородов, представляющий собой феррит калия следующей эмпирической формулы

К0,5-2,0 Fe2,0-2,5 O4 [2]

Недостатками известного катализатора являются его низкие активность и избирательность в процессе дегидрирования олефиновых и алкилароматических углеводородов.

На этом катализаторе конверсия бутиленов в бутадиен достигает 35-37 мас. а избирательность не превышает 79-80 мас. что является недостаточным для эффективного ведения промышленного процесса дегидрирования. При дегидрировании изоамиленов на таком катализаторе конверсия составляет 39,2-39,4 мас. избирательность 81,5-81,6 мас. а при использовании в качестве сырья этилбензола конверсия 72,4-72,8 мас. избирательность 90-91 мас.

Целью изобретения является повышение активности и избирательности катализатора дегидрирования олефиновых и алкилароматических углеводородов.

Цель достигается тем, что катализатор для дегидрирования олефиновых и алкилароматических углеводородов, содержащий феррит калия, дополнительно содержит феррит рубидия или цезия или феррирубидия или цезия и оксид кремния и состав катализатора соответствует следующей эмпирической формуле

Ме0,1-1,0 K0,4-2,0 Fe2,0-2,5 O4 или

Ме0,1-1,0 K0,4-2,0 Fe(2,0-2,5) -x Six O4,

где Ме рубидий или цезий; х= 0,01-0,10.

Отличительными признаками предлагаемого катализатора являются введение в него феррита рубидия или цезия или феррита рубидия или цезия и оксида кремния и его состав, который соответствует вышеприведенной эмпирической формуле.

Катализатор обладает следующими преимуществами по сравнению с известным [2] его активность и избирательность в процессе дегидрирования олефиновых и алкилароматических углеводородов повышаются.

При дегидрировании бутиленов при 600o С, объемной скорости 600 ч-1 и разбавлении сырья водяным паром в мольном соотношении сырье: пар=1:10-15 конверсия увеличивается до 37,0-38,8 мас. при избирательности 82,9-83,6 мас. (против 35-37 и 79-80 мас. соответственно).

При дегидрировании изоамиленов при 580o С, объемной скорости 1 ч-1, мольном разбавлении сырье: пар 1:15 конверсия увеличивается до 42-45 мас. при избирательности 85-89 мас. (против 39,2-39,4 и 81,5-81,6 мас. соответственно).

При использовании в качестве сырья этилбензола конверсия его при 600oС, объемной скорости 1 ч-1 и мольном соотношении сырье: пар=1:3 составляет 80-85 мас. при избирательности 90-92 мас.

Смешанные ферриты рубидия или цезия и калия получают твердофазной реакцией взаимодействия окислов или легкоразлагающихся окислов соединений рубидия, калия и железа, при температуре приблизительно равной 600-800o С или реакцией в растворе путем внесения соединений рубидия или цезия и калия в свежеосажденную суспензию гидроокиси, карбоната или сульфата железа с последующим тщательным перемешиванием в течение 0,5-1 ч, выпариванием и термической обработкой при 500-700o C.

Пример 1. Катализатор получают смешением 61,3 г тонкоразмолотого порошка гидроокиси железа с 46,6 г карбоната цезия и 19,7 г. карбоната калия с последующим формованием реакционной массы в таблетки и термической обработкой сформованных гранул при температуре 680oС в течение 6 ч. Полученный катализатор представляет собой смесь ферритов цезия и калия следующего состава: [CsK]Fe2O4.

Пример 2. Катализатор готовят, как в примере 1, но используют для приготовления 73,3 г гидроокиси железа, 22,3 г карбоната цезия и 37,7 г карбоната калия. Получают катализатор, соответствующий формуле

[Cs0,4K1,6]Fe2O4

Пример 3. Катализатор готовят смешением 114,8 г карбоната железа с 7 г карбоната цезия и 11,8 г карбоната калия. Последующие стадии обработки катализаторной массы такие же, как в примере 1. Получают катализатор, соответствующий формуле

[Cs0,1K0,4]Fe2,5O4

Пример 4. 325 г смешанного феррита цезия и калия, приготовленного по примеру 2, размалывают и пропитывают 100 мл раствора, содержащего 4,8 г силиката калия, перемешивают полученную смесь до образования пластичной пасты, которую формуют в гранулы, сушат и прокаливают 2 ч. при температуре 650oС. Полученный катализатор представляет собой твердый раствор кремния в решетке калийцезиевого феррита следующего состава:

Cs0,4K1,6 Fe2,49 Si0,01 O4

Пример 5. Катализатор готовят, как в примере 4, но для пропитки смеси ферритов цезия и калия используют 100 мл раствора, содержащего 48 г силиката калия. Состав катализатора выражается формулой

Cs0,1 K0,4 Fe2,4 Si0,1 O4

Пример 6. Каталитическую активность катализаторов по примерам 1-5 определяют в лабораторном изотермическом реакторе. Объем загружаемого катализатора 30 см3, размер гранул 2х3 мм. Перед определением его подвергают активационной разработке, постепенно повышая температуру от 540 до 620-630oС и одновременно увеличивая подачу бутиленов от 200 до 600 ч-1. Опыт проводят при температуре 600o С, скорости подачи газообразного сырья 600 ч-1 и при разбавлении углеводородов водяным паром в мольном соотношении 1:10-15.

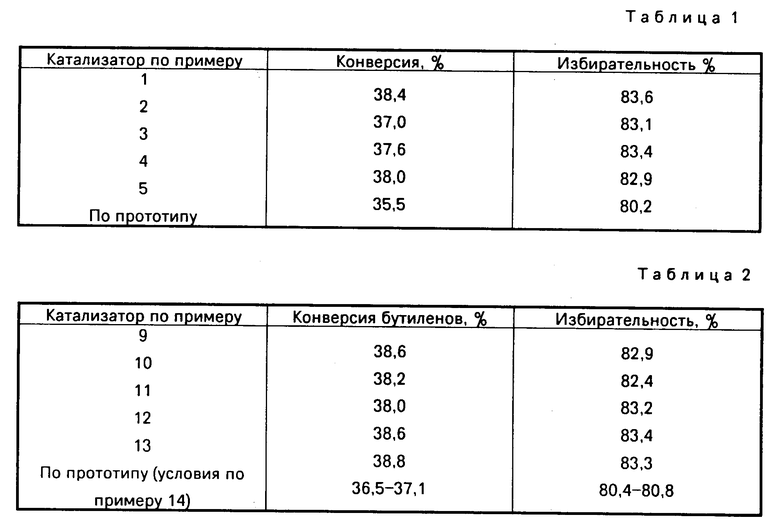

Результаты определения активности катализаторов приведены в табл. 1.

Пример 7. Катализатор, приготовленный по примеру 4, испытывают в реакции дегидрирования изоамиленов при температуре 580o С, скорости подачи жидкого сырья 1 ч-1 и мольном разбавлении водяным паром в соотношении 1:15. Катализатор обеспечивает конверсию изоамиленов 43-45 мас. при избирательности 87-89 мас.

Пример 8. Катализатор, приготовленный по примеру 4, испытывают в реакции дегидрирования этилбензола при температуре 600o С, скорости подачи жидкого сырья 1 ч-1 и мольном разбавлении сырья водяным паром в соотношении 1:3. Катализатор в этом случае обеспечивает конверсию 80-82 мас. при избирательности 90-92 мас.

Пример 9. Смешанный феррит рубидия и калия получают смешением 71,3 г тонкоразмолотого порошка гидроокиси железа с 34,1 г гидроокиси рубидия и 22,7 г карбоната калия с последующим формованием в таблетки и прокаливанием их в течение 6 ч при температуре 680oС. Получают катализатор следующего состава:

RbKFe2O4

Пример 10. Смешанный феррит рубидия и калия готовят, как в примере 9, но используют для приготовления 78,5 г гидроокиси железа, 15 г гидроокиси рубидия и 40,3 г карбоната калия. Получают катализатор следующего состава:

Rb0,4K1,6Fe2O4

Пример 11. Смешанный феррит рубидия и калия получают смешением 123 г карбоната железа с 45,5 г гидроокиси рубидия и 12,0 г карбоната калия. Последующие стадии обработки катализаторной массы такие же, как в примере 9. Получают катализатор следующего состава:

Rb0,1K0,4Fe2,5O4

Пример 12. 325 г смешанного феррита рубидия и калия, приготовленного по примеру 11, размалывают и пропитывают 100 мл раствора, содержащего 4,8 г силиката калия, полученную массу перемешивают до образования пластичной массы, которую формуют в гранулы, сушат и прокаливают 2 ч при температуре 650oС. Полученный катализатор представляет собой твердый раствор кремния в решетке смешанного феррита рубидия и калия и соответствует формуле

Rb0,1K0,4Fe2,49Si0,01O4

Пример 13. Катализатор готовят, как в примере 12, но для пропитки смешанного феррита рубидия и калия используют 100 мл раствора, содержащего 48 г силиката калия. Состав катализатора выражается формулой

Rb0,1K0,4Fe2,4Si0,1O4

Пример 14. Каталитическую активность катализаторов по примерам 9-12 определяют в лабораторном изотермическом реакторе. Объем загружаемого катализатора 30 см3, размер гранул катализатора 2х3 мм. Перед испытанием его подвергают активационной разработке, постепенно повышая температуру от 540 до 600-630oС и одновременно увеличивая подачу углеводородного сырья (н-бутиленов) от 200 до 600 ч-1. Оптимальными параметрами дегидрирования являются температура 600oС, объемная скорость подачи н-бутиленов 600 ч-1 и разбавление сырья водяным паром в мольном соотношении 1:10-15.

Результаты определения активности катализаторов по примерам 9-13 приведены в табл. 2

Пример 15. Катализатор, приготовленный по примеру 12, испытывают в реакции дегидрирования изоамиленов при температуре 580oС, скорости подачи жидкого сырья 1 ч-1 и мольном разбавлении изоамиленов водяным паром в соотношении 1: 15. Катализатор в этих условиях обеспечивает конверсию изоамиленов 42-45,0 мас. при избирательности 85-86 мас. В аналогичных условиях катализатор по прототипу обеспечивает конверсию 39,2-39,4 мас. при избирательности 81,5-81,6 мас.

Пример 16. Катализатор, приготовленный по примеру 12, испытывают в процессе дегидрирования этилбензола при температуре 600oС, скорости подачи жидкого сырья 1 ч-1 и мольном разбавлении этилбензола водяным паром в соотношении 1: 3. Конверсия этилбензола в этом случае составляет 80-85 мас. при избирательности 90-92 мас. Катализатор по прототипу обеспечивает конверсию 72,4-72,8 мас. при избирательности 90-91 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1976 |

|

SU572962A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2266785C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1988 |

|

SU1608917A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2116830C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2308323C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| СПОСОБ РАЗРАБОТКИ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА ЖЕЛЕЗА ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ, АЛКИЛПИРИДИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2076777C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ | 2011 |

|

RU2458737C1 |

Катализатор для дегидрирования олефиновых и алкилароматических углеводородов, содержащий феррит калия, отличающийся тем, что, с целью повышения активности и избирательности катализатора, он дополнительно содержит феррит рубидия или цезия или феррит рубидия или цезия и оксид кремния, а состав катализатора соответствует следующей эмпирической формуле

Ме0,1-1,0K0,4-2,0Fe2,0-2,5O4

или

Ме0,1-1,0K0,4-2,0Fe(2,0-2,5) -xSix O4,

где Ме - рубидий или цезий;

x = 0,01 - 0,10.

Катализатор для дегидрирования олефиновых и алкилароматических углеводородов, содержащий феррит калия, отличающийся тем, что, с целью повышения активности и избирательности катализатора, он дополнительно содержит феррит рубидия или цезия или феррит рубидия или цезия и оксид кремния, а состав катализатора соответствует следующей эмпирической формуле:

Ме0,1-1,0K0,4-2,0Fe2,0-2,5O4

или

Ме0,1-1,0K0,4-2,0Fe<Mv>(2,0-2,5)-x<D>SixO4,

где Ме рубидий или цезий;

x 0,01 0,10.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3303238, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1976 |

|

SU572962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-09-10—Публикация

1980-08-21—Подача