Изобретение относится к химической технологии и может быть использовано в производстве капролактама.

В процессе получения капролактама важным для его качества и снижения потерь реагентов является процесс перегруппировки Бекмана. Ввиду того, что реакция перегруппировки протекает практически мгновенно с большим выделением тепла, для предотвращения образования зон перегревов необходимо интенсивное мелкодисперсное перемешивание.

Известен циклонный реактор перегруппировки, в котором образование локальных зон перегревов снижается за счет более тонкого распыления оксима через радиальные каналы центральной дозирующей трубки.

Недостатком реактора является сравнительно большой удельный расход олеума. Это определяется тем, что для достижения требуемой интенсивности перемешивания вязкость реакционного раствора поддерживают низкой за счет подачи олеума в большем, чем требуется для реакции количестве.

Известно, что снизить удельный расход олеума без ущерба качеству перемешивания можно, применяя каскадное смешение реакционного раствора, при этом в первую зону смешения подают все количество олеума и большую часть оксима, а во вторую - оставшуюся часть оксима.

Известен реактор перегруппировки, содержащий циклонный смеситель с соосной трубкой для ввода циклогексаноноксима и дополнительную камеру смешения реакционного раствора на выходе из циклонного смесителя. Дополнительная камера смешения расположена непосредственно под циклонным смесителем и имеет тангенциальный ввод циркулирующего раствора, подключенный через теплообменник и нагнетательной линии циркуляционного насоса.

Установка дополнительной циклонной камеры ниже циклонного смесителя позволяет интенсифицировать процесс перемешивания, при этом происходит выравнивание температур в зоне интенсивного турбулентного перемешивания, чем снижается возможность образования локальных зон перегрева.

Недостатком способа является высокий удельный расход олеума и повышенные потери капролактама.

Это определяется тем, что реактор не снабжен устройствами распределения оксима, который полностью поступает в первую зону смешения (в циклонный смеситель). При этом для достижения заданной вязкости реакционного раствора в первой зоне смешения поддерживают повышенную кислотность и температуру, что в конечном итоге приводит к повышенному расходу олеума и повышенным термическим потерям капролактама.

Целью изобретения является повышение выхода капролактама и снижение удельного расхода олеума.

Поставленная цель достигается тем, что в реакторе для получения капролактама, содержащем циклонный смеситель с соосной трубкой для ввода циклогексаноноксима, имеющей радиальные отверстия в зоне сопла циклонного смесителя, и циклонную камеру, установленную соосно непосредственно под циклонным смесителем и имеющую тангенциальный патрубок для подвода циркулирующего раствора, согласно изобретению трубка подачи циклогексаноноксима дополнительно снабжена заглушкой, выполненной в виде направленного вниз усеченного конуса, прикрепленного большим основанием, равным наружному диаметру трубки, к нижнему торцу трубки, а меньшее основание расположено в зоне сопла дополнительной циклонной камеры, конусная заглушка имеет центральный сквозной канал, при этом отношение площади поперечного сечения центрального канала к сумме площадей радиальных отверстий трубки составляет 0,12-0,14.

Наличие сквозного канала в конусообразной заглушке подающей трубки позволяет направлять часть циклогексаноноксима во вторую зону смешения, при этом реализуется каскадный принцип подачи циклогексаноноксима.

Ввиду того, что все количество олеума подают в первый контур циркуляции, кислотность в нем выше, чем в среднем по реактору, за счет чего, не увеличивая существенно вязкость реакционного раствора, можно снизить его температуру.

Выбранное отношение площади поперечного сечения центрального сквозного канала конусной заглушки трубки к сумме площадей радиальных отверстий позволяет обеспечить равномерный эжекционный эффект двух зон смешения и оптимальное распределение подач циклогоексаноноксима по зонам, что в конечном итоге приводит к равномерному распределению и отводу тепла, повышению выхода капролактама и снижению удельного расхода олеума, при этом незначительное повышение температуры во втором контуре по сравнению с температурой в первом контуре компенсируется уменьшением времени пребывания продукта в зоне повышенной температуры.

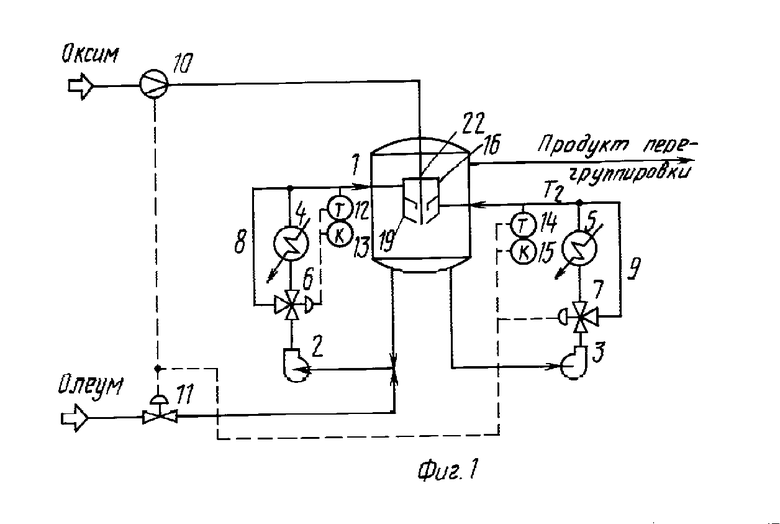

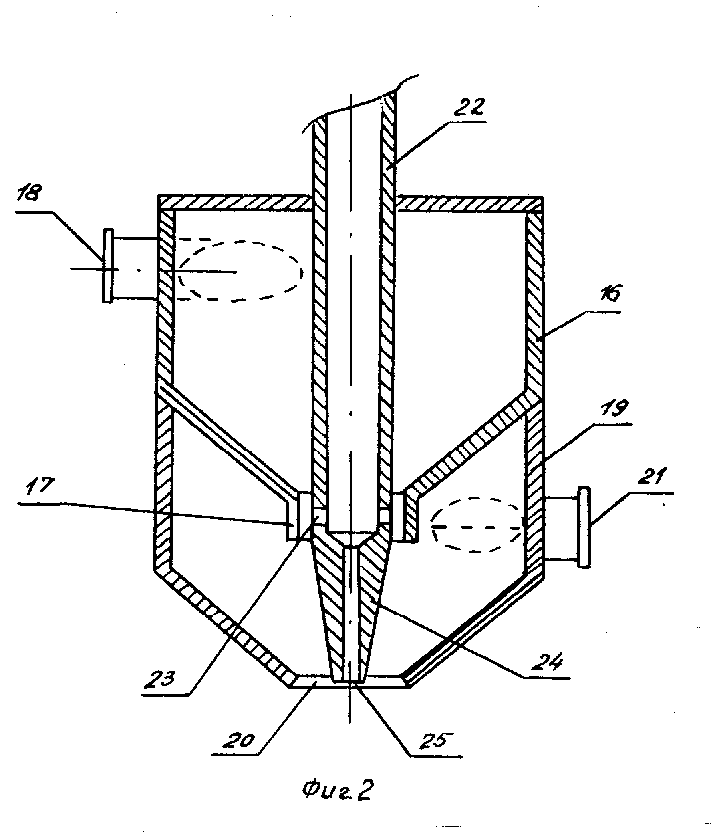

На фиг. 1 представлена схема установки для проведения реакции перегруппировки, на фиг. 2 - циклонные смесительные зоны реактора.

Установка состоит из реактора 1 цилиндрической формы, насосов 2 и 3 соответственно первого и второго контуров циркуляции, теплообменников 4 и 5 соответственно первого и второго контуров циркуляции, трехходовых клапанов 6 и 7, соответствующих байпасным линиям 8 и 9.

Линия подачи на установку циклогексаноноксима снабжена расходомером 10, а линия подачи олеума - клапаном 11.

Первый контур циркуляции снабжен датчиками 12 температуры и 13 кислотности циркулирующего раствора, а второй контур циркуляции - датчиками 14 температуры и 15 кислотности.

Внутри реактора 1 соосно установлен циклонный смеситель 16 с соплом 17 и тангенциальным патрубком 18 подвода циркулирующего раствора. Ниже непосредственно под циклонным смесителем 16 также соосно установлена дополнительная камера 19 с соплом 20 и тангенциальным патрубком 21 подвода циркулирующего раствора.

Соосно циклонному смесителю 16 и циклонной камере 19 установлена трубка 22 подачи оксима, оканчивающаяся в зоне сопла радиальными отверстиями 23. Трубка 22 в нижней части снабжена конусной заглушкой 24, установленной меньшим основанием вниз и расположенными в зоне сопла 20, а большим основанием, равным наружному диаметру трубки 22, прикрепленной к нижнему торцу трубки 22.

Конусная заглушка 24 имеет центральный сквозной канал 25, причем площадь поперечного сечения канала 25 составляет 0,12-0,14 от суммы площадей радиальных отверстий 23 трубки 22.

Реакцию перегруппировки осуществляют на установке следующим образом.

Циклогесаноноксим подают в реактор 1 через расходомер 10, а олеум подают через клапан 11 на всос насоса 2 первого контура циркуляции.

Подачу олеума осуществляют исходя из заданного массового соотношения оксим: олеум, которое обычно поддерживают на уровне 0,7.

Реакционный раствор, смешиваясь в насосе 2 с олеумом, через трехходовый клапан 6, теплообменник 4, байпасную линию 8 и тангенциальный патрубок 18 поступает внутрь циклонного смесителя 16.

Поток реакционного раствора, двигаясь внутри циклонного смесителя 16 вниз вдоль сужающейся конической части, увеличивает свою окружную скорость, которая приобретает максимальное значение в зоне сопла 17, в которой также расположены радиальные отверстия 23 трубки 22 подачи циклогексаноноксима. Через отверстие 23 в первую зону смешения поступает основное количество циклогексаноноксима (70-95% ).

Реакционный раствор, проходя сопло 17 с большой скоростью, создает эжекционный эффект, благодаря которому обеспечивается требуемая интенсивность перемешивания циклогексаноноксима и реакционного раствора, имеющего избыток олеума.

Ввиду того, что реакция перегруппировки сильно экзотермичная и протекает практически мгновенно, выходящий из сопла 17 реакционный поток нагревается, при этом за счет интенсивного перемешивания нагрев распространяется равномерно, без образования локальных зон перегрева.

Улучшению перемешивания и предотвращению образования зон местных перегревов способствует то, что факел реакционного раствора циклонного смесителя 16, выходя из сопла 17, омывается интенсивным потоком второго циркуляционного контура, поступающего тангенциально через патрубок 21 внутрь дополнительной циклонной камеры 19.

При этом дополнительно снижаются термические потери капролактама и увеличивается его выход за счет предварительного мгновенного охлаждения выходящей из сопла 17 реакционной смеси за счет ее смешения с более холодным потоком, поступающим через патрубок 21.

Дальнейшее снятие тепла предварительно охлажденного раствора осуществляется в теплообменниках 4 и 5, при этом температуру Т2 во втором контуре циркуляции замеряют термодатчиком 14 и поддерживают равной заданной, определяемой по величине средней кислотности, замеряемой датчиком 15. При повышении температуры реакционного раствора выше заданной трехходовой клапан 7 уменьшает свое проходное сечение со стороны байпасной линии 9 и увеличивает со стороны теплообменника 5, при этом температура реакционного раствора понижается.

При снижении температуры реакционного раствора ниже заданной трехходовой клапан 7 увеличивает свое проходное сечение со стороны байпасной линии 9 и уменьшает со стороны теплообменника 5, при этом температура реакционного раствора повышается.

Аналогично функционирует узел стабилизации температуры Т1 в первом контуре циркуляции, при этом за счет подачи всего количества олеума на всас насоса 2 кислотность в первом контуре циркуляции выше, чем в среднем по реактору и втором контуре, за счет чего появляется возможность, не снижая вязкости реакционного раствора, его температуру поддерживать на более низком уровне по сравнению со вторым контуром циркуляции.

Реакционный раствор, выходя из сопла 20, также создает эжекционный эффект, и часть циклогексаноноксима, поступающая из трубки 22 по центральному каналу 25, смешивается с реакционным раствором и выбрасывается в полость реактора 1, где завершается реакция перегруппировки.

Ввиду того, что отношение площади поперечного сечения канала 25 к сумме площадей радиальных отверстий 23 трубки 22 составляет (0,12-0,14), через канал 25 проходит 5-30% от всего поступающего на установку количества циклогексаноноксима. Смешение небольшого количества циклогексанноксима с двукратным количеством (по сравнению с первой зоной смешения) реакционного раствора позволяет предотвратить образование застойных зон с перегревом. Кроме того, за счет небольшого количества выделяющегося тепла и большого объема реакционного раствора предотвращается большой перепад температур на входе и выходе второй зоны смешения. Все это способствует тому, что реакция перегруппировки протекает в мягком тепловом режиме, при этом снижаются потери органических продуктов вследствие термического воздействия, повышается выход капролактама и соответственно снижается удельный расход олеума.

Распределение подач циклогексаноноксима в первую и вторую зоны смешения стабилизируется автоматически за счет непосредственной связи через канал 25 упомянутых зон смешения.

Например, при поступлении через радиальные отверстия 23 циклогексаноноксима в количестве, превышающем оптимальное, температура в дополнительной (нижней) циклонной камере 19 вследствие большого выделения тепла повысится, вязкость реакционного раствора снизится, за счет чего увеличится эжекционный эффект в сопле 20, что в конечном итоге приведет к увеличению количества циклогексаноноксима, поступающему по каналу 25, и соответствующему снижению количества циклогексаноноксима, поступающего в первую зону смешения через радиальные отверстия 23.

Аналогично уменьшение количества поступающего в первую зону смешения циклогексаноноксима автоматически приводит к снижению выделения тепла и температуры в циклонной камере 19, снижению эжекционного эффекта в сопле 20 и уменьшению подачи оксима во вторую зону смешения с соответствующим увеличением его подачи в первую зону. Таким образом режим распределения подач циклогексаноноксима по зонам смешения стабилизируется.

Проведение реакции перегруппировки в реакторе предложенной конструкции позволит снизить потери капролактама на 20 кг/ч и удельный расход олеума на 30 кг/т капролактама, что при годовой мощности производства капролактама 50 тыс. тонн составит 160 т капролактама и 1500 т олеума. (56) Авторское свидетельство СССР N 1053871, кл. В 01 J 19/26, 1983.

Патент США N 3953438, кл. С 07 D 201/04, 260-239.3, 1973.

Авторское свидетельство СССР N 1337134, кл. В 01 J 19/26, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА БЕКМАНОВСКОЙ ПЕРЕГРУППИРОВКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 1992 |

|

RU2035453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРГИДРАТА ЦИКЛОДОДЕКАНОНОКСИМА | 1965 |

|

SU174629A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1993 |

|

RU2044221C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| Реактор перегруппировки циклогексаноноксима в капролактам | 1982 |

|

SU1053871A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| ИНЖЕКЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА НЕПОЛНОГО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2053448C1 |

Использование: в производстве капролактама путем перегруппировки Бекмана циклогексаноноксима. Сущность изобретения: реактор для получения капролактама внутри содержит соосно установленный циклонный смеситель с трубкой для ввода циклогексаноноксима, имеющей радиальные отверстия в зоне сопла, под смесителем также соосно установлена циклонная камера, а сам смеситель имеет тангенциальный патрубок для подвода циркулирующего раствора. Трубка подачи оксима снабжена заглушкой, выполненной в виде направленного вниз усеченного конуса, прикрепленного большим основанием, равным наружному диаметру трубки, к нижнему торцу трубки, а меньшее основание расположено в зоне сопла циклонной камеры. Конусная заглушка имеет центральный сквозной канал. При этом отношение площади поперечного сечения центрального канала к сумме площадей радиальных отверстий трубки составляет 0,12 - 0,14. 2 ил.

РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ПЕРЕГРУППИРОВКОЙ БЕКМАНА ИЗ ЦИКЛОГЕКСАНОНОКСИМА, содержащий циклонный смеситель с соосной трубкой для ввода циклогексаноноксима, имеющей радиальные отверстия в зоне сопла циклонного смесителя, отличающийся тем, что, с целью повышения выхода капролактама и снижения удельного расхода олеума, реактор дополнительно снабжен циклонной камерой, установленной соосно непосредственно под циклонным смесителем и имеющей тангенциальный патрубок для подвода циркулирующего раствора, причем трубка подачи циклогексаноноксима снабжена заглушкой, выполненной в виде направленного вниз усеченного конуса, прикрепленного большим основанием, равным наружному диаметру трубки, к нижнему торцу трубки, а меньшее основание расположено в зоне сопла дополнительной циклонной камеры, конусная заглушка имеет центральный сквозной канал, при этом отношение площади поперечного сечения центрального канала к сумме площадей радиальных отверстий трубки составляет 0,12 - 0,14.

Авторы

Даты

1994-01-15—Публикация

1991-06-28—Подача