Изобретение относится к области производства неконцентрированной азотной кислоты с использованием кислорода.

Производство азотной кислоты базируется на окислении аммиака кислородом по реакции

4 NH3 + 5 O2 = 4 NO + 6 H2O, окислении NO в NO2 кислородом по реакции

2 NO + O2 = 2 NO2 и поглощении NO2 водой с образованием HNO3 по суммарной реакции

4 NO2 + O2 + 2 H2O = 4 HNO3

Источником кислорода обычно служит атмосферный воздух. Вследствие этого после поглощения окислов азота водой в атмосферу выбрасывается значительное количество выхлопного газа, состоящего из азота (95-96% по объему), кислорода (2,5-4% по объему) и паров воды. Этот выхлопной газ загрязнен остатками окислов азота в количестве 0,01-0,2 об. % в зависимости от глубины абсорбции. При применении высокотемпературной каталитической очистки выхлопных газов от окислов азота с помощью природного газа по реакциям:

CH4 + 2 NO2 = CO2 + N2 + 2 H2O

CH4 + 4 NO = CO2 + 2 N2 + H2O

4 CH4 + 6 NO2 = 4 CO + 3 N2 + 8 H20 или селективной с помощью аммиака по реакциям:

8 NH3 + 6 NO2 = 7 N2 + 12 H2O

4 NH3 + 6 NO = 5 N2 + 6 H2O остаточное содержание окислов азота в выхлопных газах может быть доведено до 0,005 об. % , однако они при очистке, как следует из приведенных реакций, будут дополнительно загрязняться или окисью углерода в количестве до 0,14 об. % или аммиаком до 0,01 об. % .

На 1 т HNO3 расходуется 724-726 нм3 02, а в атмосферу выбрасывается 3180-3380 нм3 выхлопных газов, содержащих 95-96% N2, 2,5-3,6% О2.

На современных предприятиях мощности по производству азотной кислоты достигают 1,0 мин. т/год и более, следовательно, количество выхлопных газов составляет 3,2 млрд. м3 в год, выброс окислов азота с ними > 330 т NO2, 660 т СО или 240 т NH3.

Поэтому, несмотря на глубокую очистку выхлопных газов от окислов азота, проблема снижения выбросов окислов азота и др. вредных веществ (CO- NH3) из азотнокислых производств сохраняется.

Во много раз уменьшить количество выхлопных газов можно при использовании вместо воздуха технического кислорода с концентрацией 95-99,5% О2, производимого в современных воздухоразделительных установках.

Замена воздуха техническим кислородом сопряжена со значительным увеличением себестоимости азотной кислоты. Поэтому в настоящее время кислород используется также в малотоннажном производстве концентрированной окиси азота для нужд производства капролактама.

Однако рост требований к экологической чистоте промышленных предприятий повышает интерес к технологии производства азотной кислоты на основе технического кислорода.

Так как аммиачно-кислородные смеси взрывоопасны, и процесс окисления аммиака в смеси с кислородом требует интенсивного отвода тепла от катализатора (без отвода температура в зоне реакции может достигнуть 2800оС), разработанные способы окисления аммиака на платиновом катализаторе при температуре 850-930оС позволяют окислять аммиак только в смеси с кислородом и инертным разбавителем, причем количество инертного разбавителя велико (65-70% по объему). При использовании воздуха таким инертным разбавителем является азот. В процессе получения концентрированных окислов азота разбавителем служит водяной пар. Преимуществом такого разбавления является возможность получать концентрированный по NOх газ, соответственно резко уменьшить объем абсорбционной аппаратуры. Однако применение водяного пара в качестве разбавителя дополнительно удорожает продукцию. Поэтому в крупнотоннажном производстве неконцентрированной азотной кислоты его применение в качестве разбавителя нецелесообразно.

Изобретение относится к технологии производства неконцентрированной азотной кислоты на основе аммиака и технического кислорода с использованием в качестве разбавителя азота, причем разбавление аммиачно-кислородной смеси осуществляется путем рециркуляции выхлопных газов, состоящих на 95-96% из азота.

Известны изобретения, касающиеся производства неконцентрированной азотной кислоты, в которых для разбавления аммиачно-кислородной смеси применяют рециркуляцию выхлопных газов после абсорбционной колонны, т. е. после извлечения из реакционных газов окислов азота.

Известен способ производства азотной кислоты из аммиака и кислородсодержащего газа, причем содержание кислорода в нем выше 30% , а выхлопной газ рециркулируется.

Количество рециркулируемого выхлопного газа колеблется от 40 до 95% в зависимости от концентрации исходного кислородсодержащего газа, так как надо обеспечить вывод из системы инертных газов (N2 и Ar), содержание кислорода в рецикловом газе не превышает 8 об. % , преимущественно менее 5 об. % .

Недостатком способа является большое количество циркулирующих газов, что приводит к росту габаритов аппаратов системы при одинаковой производительности и расходу энергоресурсов на перекачку циркулирующего газа. Это связано с тем, что по прототипу содержание кислорода в циркулирующих газах принято на уровне менее 5-8 об. % , преимущественно 2,5-3,6% .

Целью изобретения является уменьшение количества циркулирующих газов и расхода энергии на его сжатие, увеличение выработки пара и снижение расхода аммиака за счет интенсификации процесса окисления NO в NO2 и абсорбции окислов азота водой.

Согласно цели изобретения предлагается способ получения азотной кислоты окисление аммиака кислородом, включающий циркуляцию выхлопных газов.

Новизна способа состоит в том, что содержание кислорода в циркулирующих газах поддерживают в пределах 10-60 об. % температуру смеси аммиака, кислорода и циркулирующих газов на выходе в реактор окисления аммиака поддерживают в пределах 160-170оС, часть циркулирующих выхлопных газов направляют на отдувку продукционной азотной кислоты от растворенных окислов азота, причем отбор этой части газов от общего потока производят до ввода в цикл всего количества кислорода, необходимого по балансу для процесса производства азотной кислоты, циркулирующие газы перед смешением с аммиаком и кислородом подвергают каталитической очистке от окислов азота, часть циркулирующих газов на отдувку азотной кислоты отбирают из верхней части абсорбционной колонны.

Кроме того, целью изобретения является уменьшение количества циркулирующих газов.

Это достигается рядом приемов, основным из которых является увеличение содержания кислорода в циркулирующих газах выше 10 об. % .

Исследованы варианты с повышением содержания кислорода в циркулирующих газах до 60 об. % при использовании технического кислорода.

Все примеры приведены для случаев применения кислорода с концентрацией 95 и 99,5 О2 (остальное азот и аргон), т. е. такого, какой производится в отечественных установках разделения воздуха. Может быть использован технический кислород с другой концентрацией O2, промежуточной между 95 и 99,5% . Применение кислорода с более низкой концентрацией нежелательно, так как резко растет расход кислорода и количество выхлопных газов, выбрасываемых в атмосферу.

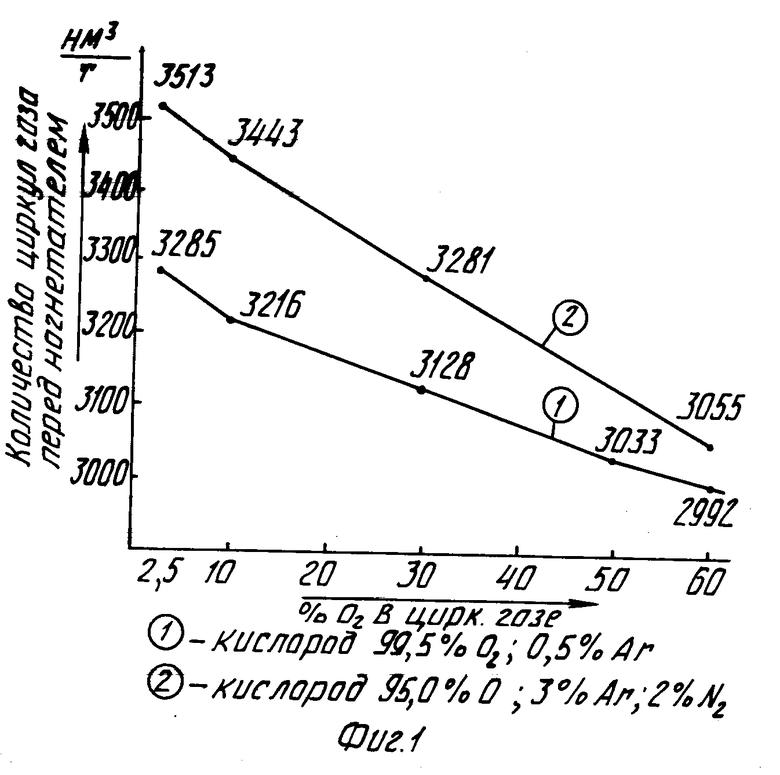

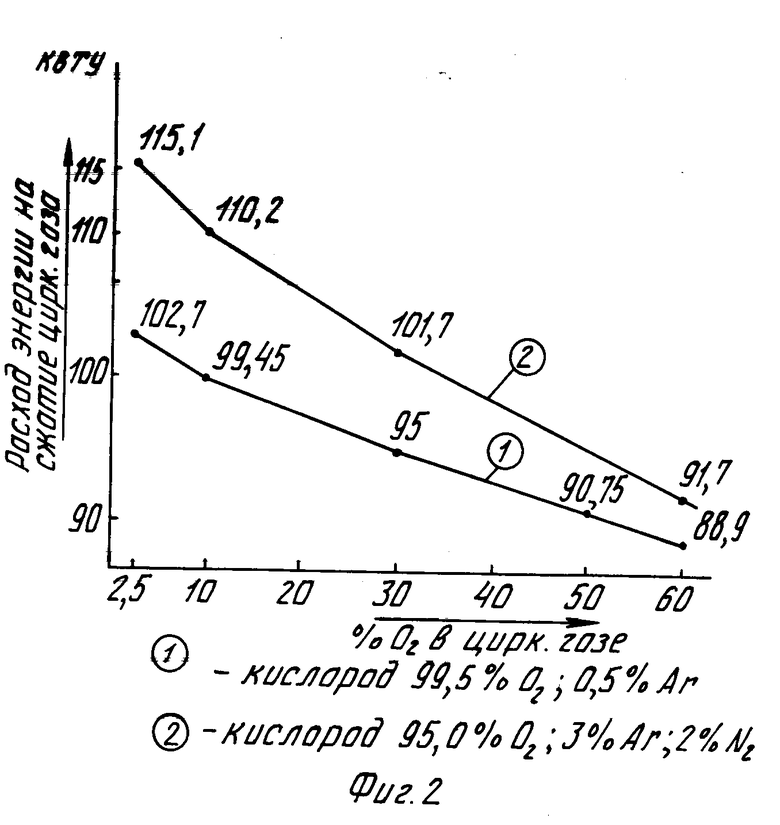

Результаты представлены на фиг. 1. Как следует из графика, с ростом содержания кислорода в циркулирующих газах для всех концентраций исходного технического кислорода (95-99,5% ) количество циркулирующих газов уменьшается. Например, при содержании кислорода в циркулирующих газах 50% их количество, которое подлежит сжатию в нагнетателе нитрозных газов, по сравнению с прототипом, т. е. при содержании О2 не более 8 об. % , уменьшается на 7-10% . Соответственно уменьшается расход энергии на сжатие газов (фиг. 2).

Также целью изобретения является увеличение выработки пара, онa достигаeтся тем же приемом - увеличением содержания кислорода в циркулирующих газах.

Это связано с тем, что с ростом концентрации кислорода в циркулирующих газах интенсифицируется процесс окисления NO в NO2, вследствие этого в зоне отвода тепла нитрозных газов, "котел-утилизатор-теплообменник подогрева выхлопных газов - экономайзер (880-200оС) " увеличивается доля тепла окисления NO в NO2 на выработку пара.

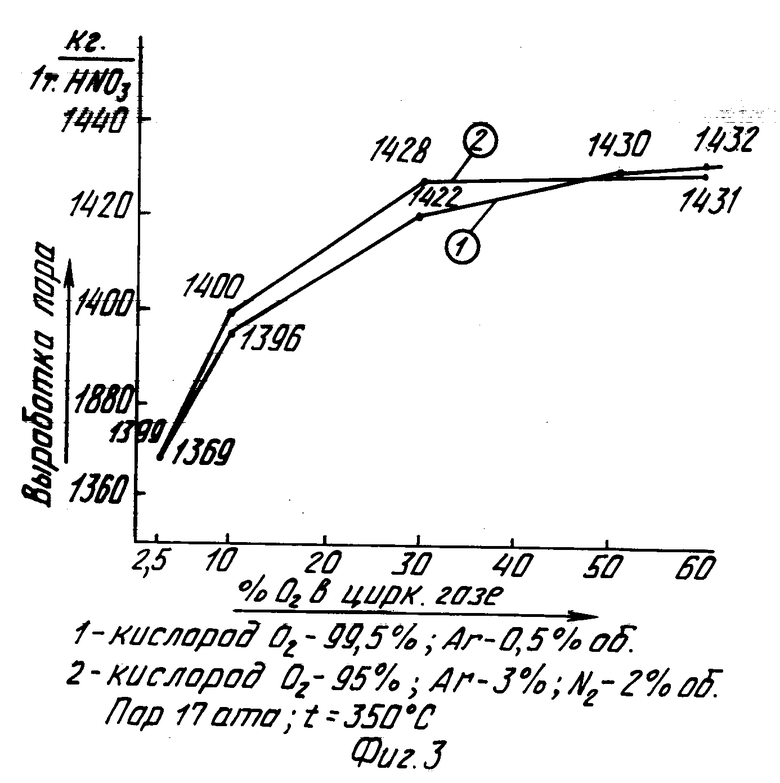

Зависимость выработки пара на 1 т NHO3 от содержания кислорода в нитрозных газах показана на фиг. 3.

Одновременно уменьшается отвод тепла нитрозных газов охлаждающей водой.

Эффект от уменьшения расхода энергии на сжатие циркулирующих газов проявляется в уменьшении расхода пара на приводную паровую турбину.

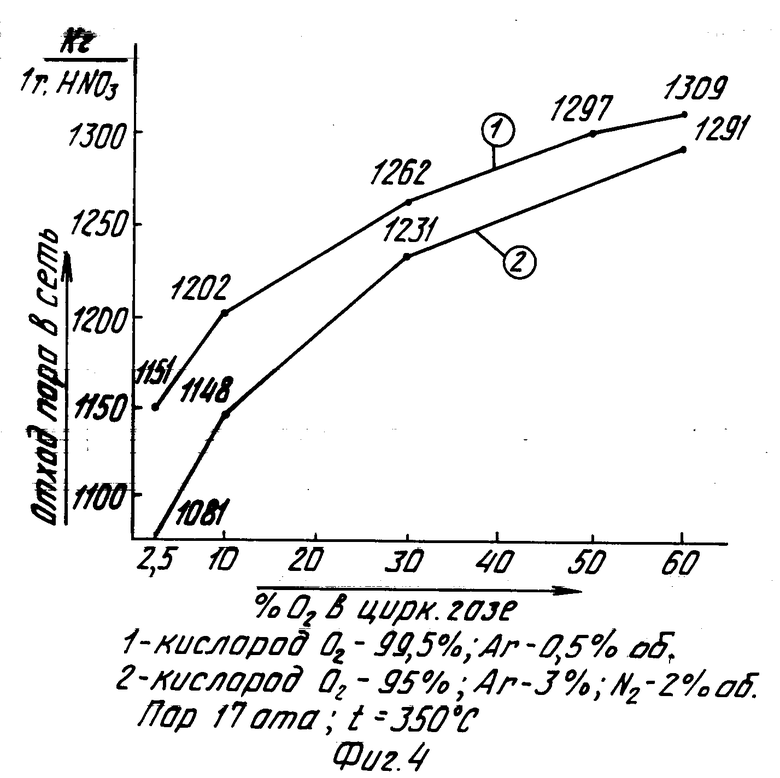

Складываясь, оба эффекта дают существенное увеличение отвода пара в качестве побочного продукта, что показано на фиг. 4.

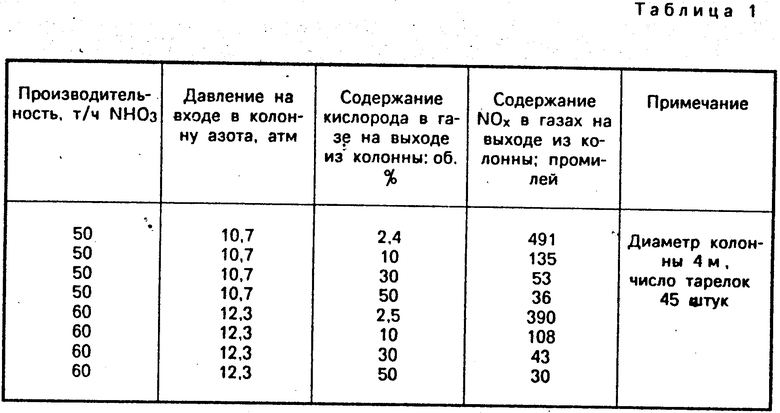

При прочих равных условиях, увеличение содержания кислорода в циркулирующих газах за счет интенсификации процесса окисления NO в NO2способствует более глубокой абсорбции окислов азота водой (см. табл. 1) и, следовательно, уменьшению расхода аммиака.

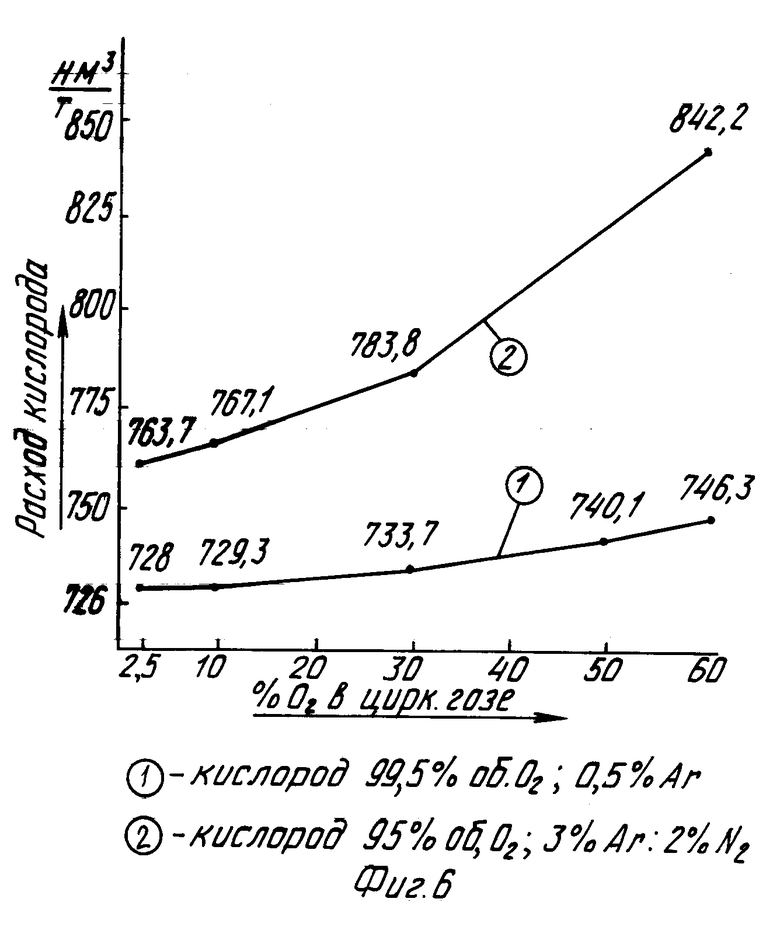

Увеличение содержания кислорода в циркулирующем газе приводит к некоторому увеличению расхода кислорода на 1 т HNO3, поскольку увеличиваются потери кислорода с продувочными газами.

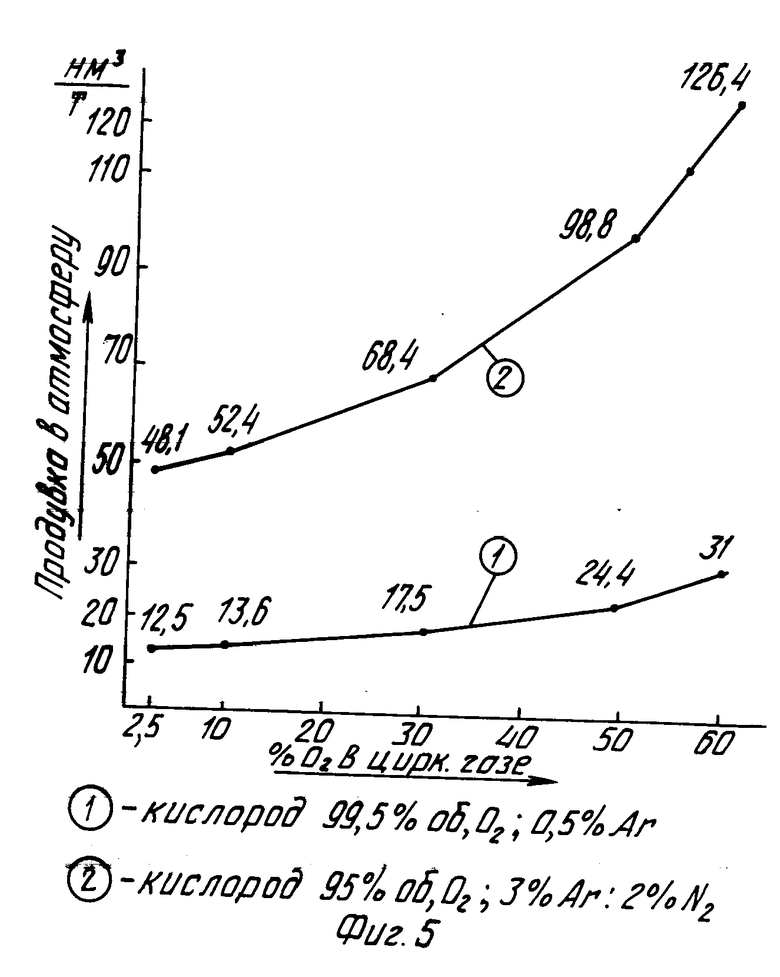

Увеличение количества продувочных газов и расхода кислорода в зависимости от содержания кислорода в циркулирующих газах показаны на фиг. 5 и 6.

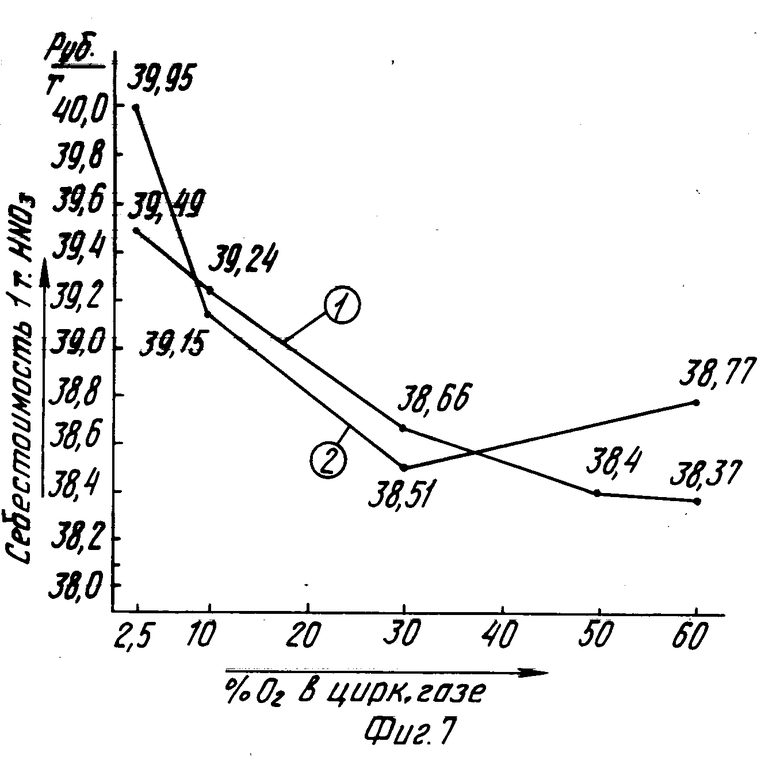

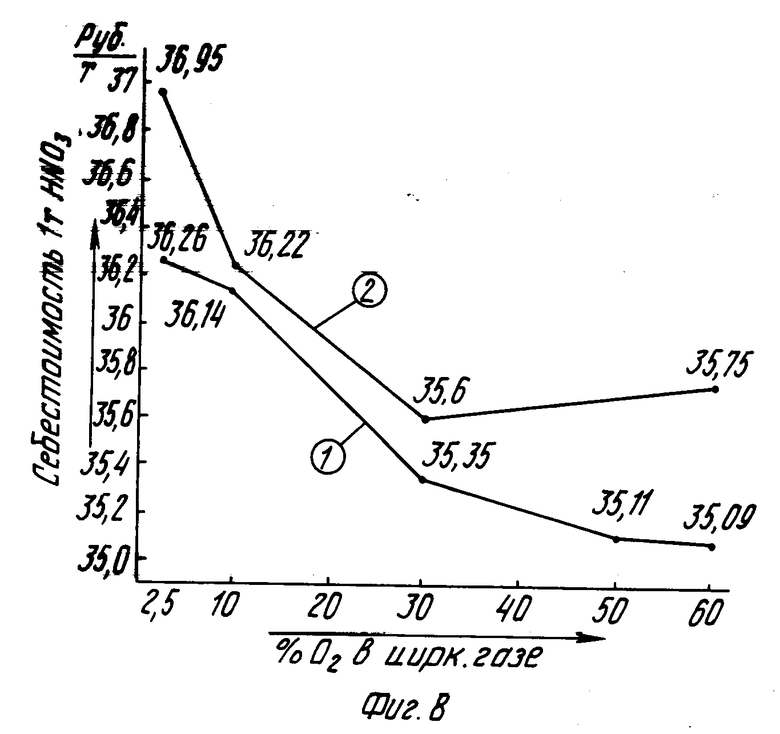

Однако в совокупности экономия аммиака и, особенно, энергоресурсов преобладает по стоимости по сравнению с увеличением расхода кислорода, снижение себестоимости продукции показано на фиг. 7 и 8.

Как следует из этих графиков для любой концентрации исходного кислорода (95-99,5% О2), минимум себестоимости соответствует концентрации кислорода в циркулирующих газах в диапазоне 30-50 об. % , в диапазоне 50-60 об. % себестоимость остается на одном уровне. При снижении O2 в газе ниже 30 об. % (до 10% и особенно 2,5% О2) увеличение себестоимости продукта становится существенным. Однако в определенных условиях снижение расхода кислорода может превалировать над другими соображениями, поэтому по изобретению нижняя граница оптимального содержания кислорода в циркулирующих газах принята 10% , верхняя - 60% , определена, как следует из фиг. 7 и 8, вследствие того, что увеличение концентрации кислорода выше 60 % в циркулирующих газах не приводит к уменьшению себестоимости продукции, но приводит к увеличению расхода кислорода, особенно при применении 95% -ного кислорода (см. фиг. 6).

Преимущественно содержание кислорода в циркулирующем газе должно поддерживаться в пределах 30-50 об. % .

Поставленным целям служат и другие дополнительные признаки.

Одним из них является установление оптимальной температуры смеси аммиака, кислорода и циркулирующих газов на входе в реактор окисления аммиака.

В современных установках на стадии окисления аммиака применяют давление 3-10 атм, соответственно температура процесса на платиновых сетках 850-930оС. При этом температуру аммиачно-воздушной смеси на входе в реактор принимают 200-230оС, что позволяет поддерживать содержание аммиака в смеси 9,5-10,0 об. % и обеспечивать оптимальное отношение кислорода к аммиаку в смеси на уровне 1,8-1,9.

В способах с использованием кислорода вместо воздуха, когда содержание кислорода в исходной смеси велико, можно поднимать содержание аммиака в смеси и выше, до 11,0% , и соответственно снизить температуру исходной смеси ниже 200оС. Повышение содержания аммиака в исходной смеси снижает объем циркулирующего газа.

По предлагаемому способу оптимальная температура исходной смеси принята 160-170оС.

На фиг. 1 количество циркулирующего газа для всех вариантов определено, исходя из температуры исходной смеси на входе 160оС.

Оптимальная температура 150-170оС определена на основании следующих технологических особенностей процесса.

Даже при глубокой абсорбции окислов азота водой на выходе из адсорбционной колонны в циркулирующих газах содержатся остатки окислов азота и паров азотной кислоты.

При смешении с аммиаком и кислородом в смесителе газов перед реактором окисления аммиака не исключено образование нитрит-нитратных солей вследствие взаимодействия аммиака с окислами азота и парами азотной кислоты. Однако если поддерживать температуру смеси на уровне 160-170оС, то отложение этих солей в смесителе исключается вследствие того, что нитрит аммония разлагается при температуре выше 140оС, а нитрат аммония плавится при этой температуре.

Снижать температуру смеси ниже 160оС нежелательно из-за условий безопасности процесса, а повышать выше 170оС - нецелесообразно, так как это приводит к увеличению объема циркулирующих газов, поскольку содержание NH3 в смеси снижается, чтобы обеспечить ту же температуру на катализаторных сетках.

Следующим приемом является ввод в систему всего количества кислорода, необходимого по балансу для получения HNO3, в точке после отбора части циркулирующих газов на отдувку продукционной кислоты от окислов азота.

Этот прием полезен, так как увеличивается доля кислорода в газе, проходящем через реактор окисления аммиака. Поскольку объемная теплоемкость кислорода выше, чем у азота и особенно аргона, то при прочих равных условиях (состав исходного технического кислорода, содержание кислорода в циркулирующихи газах, температура процесса окисления аммиака) дополнительно уменьшается объем циркулирующих газов.

В пределах предложенного способа циркулирующий газ перед подачей его на смешение с аммиаком и кислородом может быть очищен от остатков окислов азота и следов азотной кислоты при помощи каталитической очистки, преимущественно селективной с использованием в качестве восстановителя аммиака.

Как и для обычных систем, применение каталитической очистки особенно целесообразно в схемах с низким давлением в системе, когда трудно обеспечить глубокую адсорбцию окислов азота.

В этой связи полезен предлагаемый прием (для систем с одним давлением) по отбору части циркулирующего газа на отдувку продукционной кислоты из верхней части абсорбционной колонны, так как эта часть газов не требует глубокой очистки от окислов азот; применение этого приема позволяет увеличить время пребывания остальной части циркулирующего газа в абсорбционной колонне и несколько повысить поглощение остатков окислов азота из нее в абсорбционной колонне.

Основная новизна способа и его существенное отличие от аналогов заключается в том, что содержание кислорода в циркулирующих газах, состоящих из смеси кислорода, азота, аргона и водяных паров, поддерживается в пределах 10-60 об. % , преимущественно 30-50 об. % .

Обладают новизной и существенным отличием от аналогов технические решения по поддержанию температуры смеси аммиака, кислорода и циркулирующих газов перед реактором окисления аммиака в пределах 160-170оС с соответствующим повышением содержания аммиака в смеси при прочих равных условиях, а также по вводу всего кислорода, нужного для процесса, после отбора части циркулирующих газов на отдувку продукционной кислоты из окислов азота.

Приведенные технические решения обладают признаком "существенные отличия" по отношению к прототипу, аналогам и другим неизвестным способам получения неконцентрированной азотной кислоты.

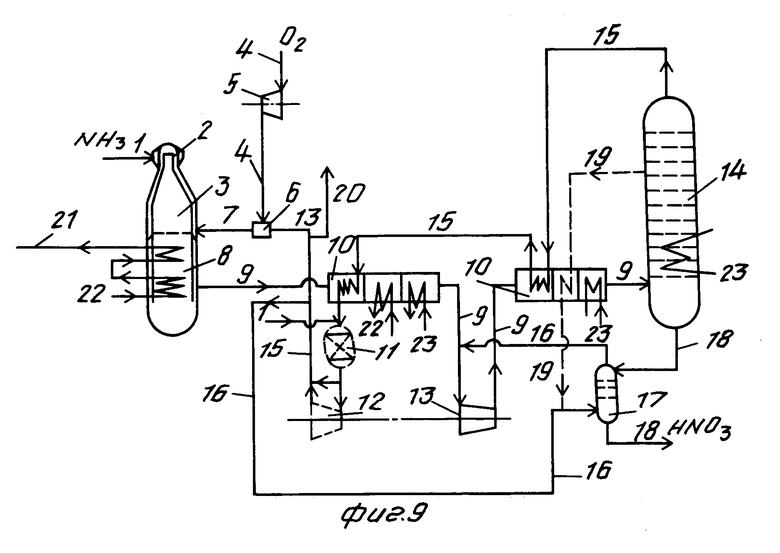

Осуществление способа по изобретению представлено на фиг. 9, где: 1 - линия газообразного аммиака; 2 - смеситель; 3 - реактор окисления аммиака; 4 - линия кислорода; 5 - компрессор кислорода; 6 - смеситель; 7 - линия смеси кислорода и выхлопного газа; 8 - котел-утилизатор; 9 - линия нитрозных газов; 10 - блок теплообменников; 11 - реактор каталитической очистки; 12 - газовая турбина; 13 - нагнетатель нитрозных газов; 14 - абсорбционная колонна; 15, 16, 19 - линии циркулирующих газов; 17 - отдувочная колонна; 18 - линия азотной кислоты; 20 - выхлоп продувочного газа в атмосферу; 21 - линия выдачи перегретого пара; 22 - линия питательной воды; 23 - линия оборотной воды.

На рисунке показаны пунктиром линии и аппараты, которые относятся к отдельным подпунктам осуществления способа.

Газообразный аммиак по линии 1 поступает во встроенный смеситель 2, в котором смешивается со смесью кислорода и циркулирующего выхлопного газа, поступающей по линии 7 из смесителя 6. Технический 95-99,5% -ный кислород поступает из блока разделения воздуха по линии 4, сжимается в компрессоре 5 до давления, соответствующего принятому на стадии окисления аммиака. Циркулирующий газ поступает в смеситель 6 по линии 15 из абсорбционной колонны 14; предварительно он нагревается в теплообменных блоках 10 до нужной температуры, преимущественно до 250-300оС при наличии в схемах с рекуперативной газовой турбиной 12 или селективной каталитической очисткой циркулирующих газов от окислов азота в реакторе 11.

Рекуперативная газовая турбина устанавливается в схемах с двумя давлениями, когда давление на стадии абсорбции значительно больше давления на стадии окисления аммиака. Реактор каталитической очистки 11 устанавливается в тех случаях, когда предпочитают в абсорбционной колонне 14 не добиваться глубокой абсорбции окислов азота или это трудно достичь при низком давлении в системе. В схемах с одним давлением и без каталитической очистки циркулирующий газ нагревается в теплообменном блоке 10 до 160-170оС.

Нитрозный газ из реактора окисления аммиака 3 после охлаждения в котле-утилизаторе 8, теплообменных блоках 10, сжатия в нагнетателе 13 поступает в абсорбционную колонну 14, в которой поглощаются окислы азота с получением азотной кислоты нужной концентрации. Циркулирующий газ отводится из колонны по линии 15 и направляется на смешение с кислородом и аммиаком.

Часть циркулирующего газа (10-15% от общего потока) направляется по линии 16 в отдувочную колонну 17 для отдувки продукционной кислоты от растворимых окислов азота. Так как в точке отбора выхлопной газ может иметь температуру 160-170оС, то эта часть газа предварительно охлаждается до более низкой температуры.

По линии 19, показанной пунктиром, отбирается циркулирующий газ для отдувки окислов азота в колонне 17 в одном из вариантов осуществления способа. Продувка осуществляется по линии 20; количество продувочного газа предопределено концентрацией исходного технического кислорода, степенью конверсии аммиака и содержанием кислорода в циркулирующем газе, продувка обеспечивает вывод азота и аргона из системы и постоянный состав циркулирующих газов.

Примеры осуществления способа.

Способ по изобретению может быть осуществлен по различным вариантам технологической схемы (одно или два давления в системе), с различным уровнем давления в смесителе, с каталитической очисткой циркуляционных газов и без нее.

Примеры осуществления способа даны для наиболее распространенной схемы с давлением на стадии окисления аммиака 4-5 атм, на стадии абсорбции 10-15 атм.

Соответственно в примерах температура процесса окисления аммиака принята 880оС (оптимальная для давления около 5 атм) температура смеси аммиака, кислорода и циркулирующих газов - 160оС, степень конверсии аммиака - 96% .

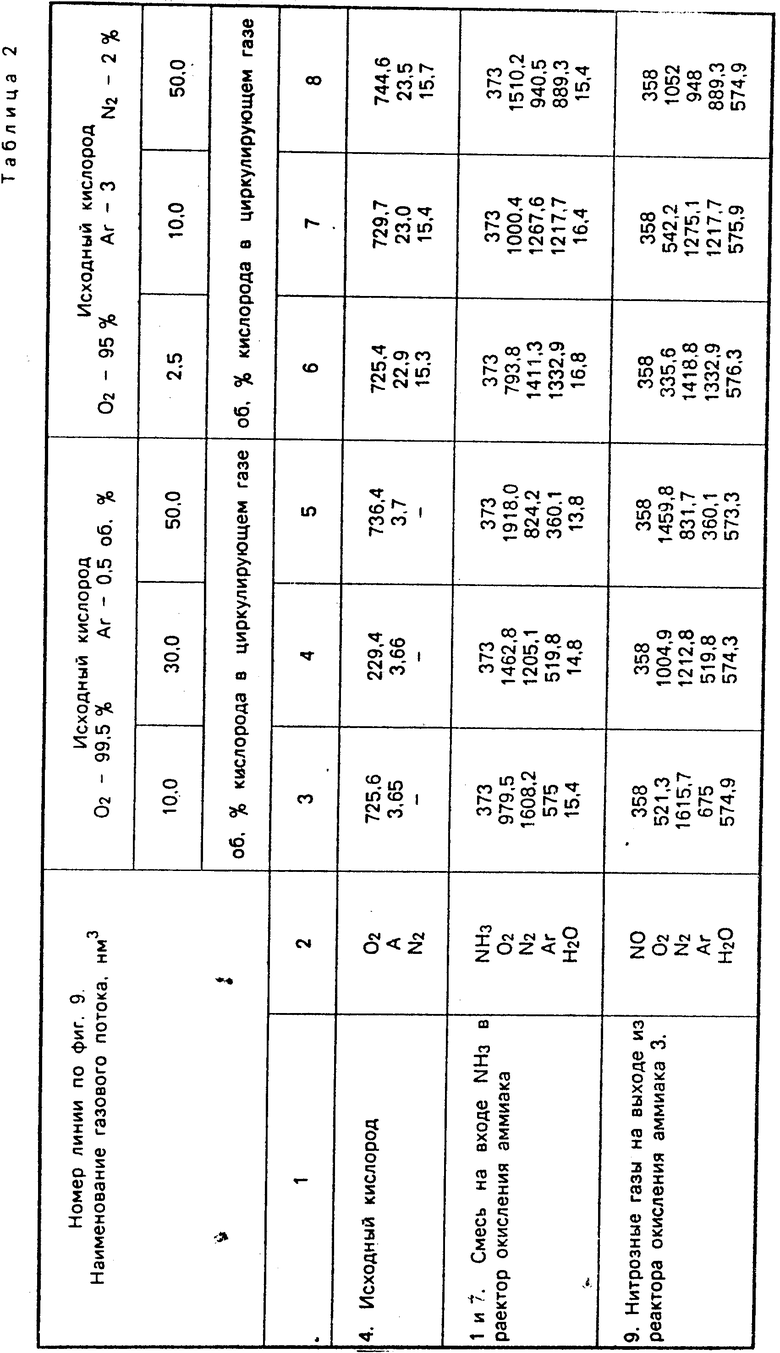

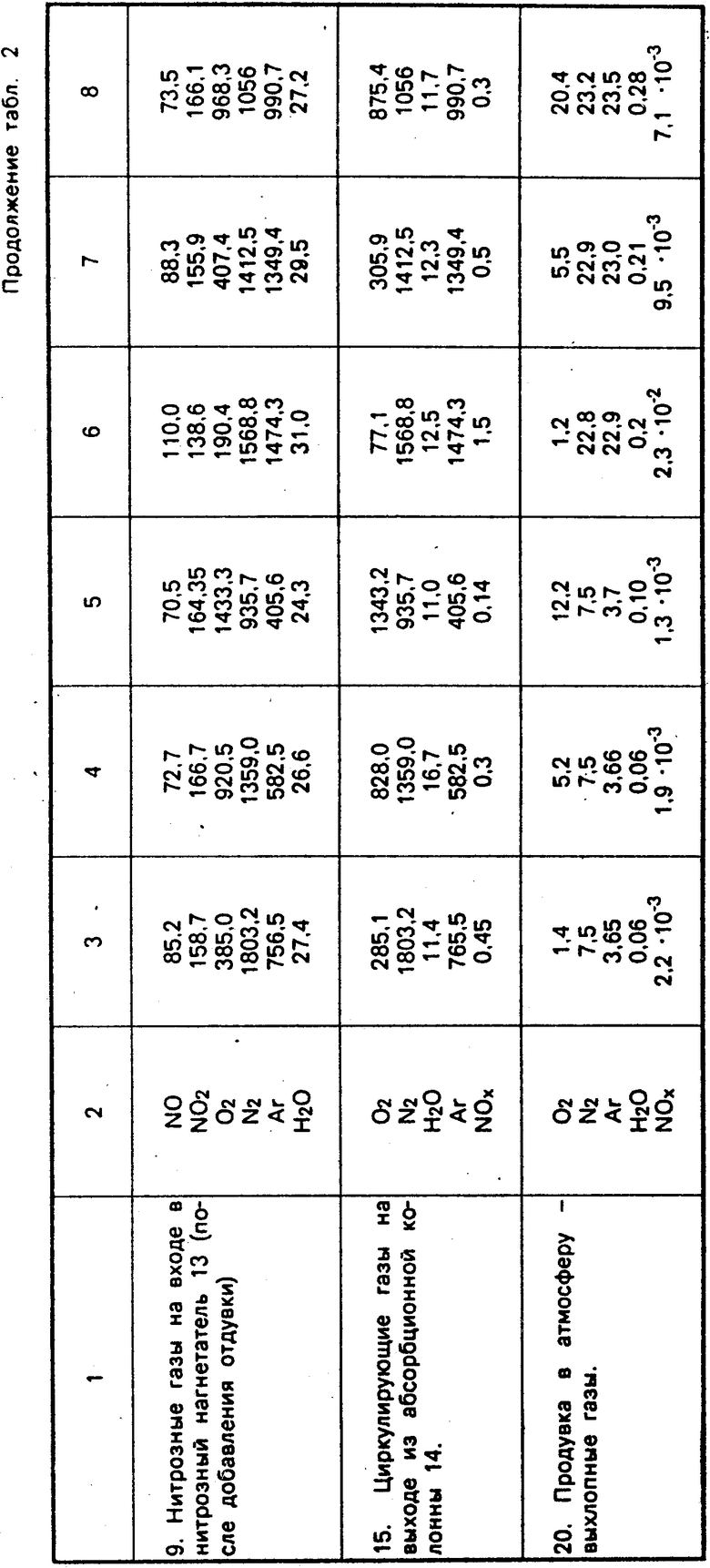

Данные материального баланса на 1 т НNO3 приведены в табл. 2.

Экономическая эффективность способа по изобретению определена только по отношению к прототипу, поскольку базового производства азотной кислоты с применением в качестве сырья технического кислорода в настоящее время нет, а принимать в качестве базового производства по обычной схеме с применением воздуха нельзя, так как применение кислорода приводит к увеличению себестоимости азотной кислоты по сравнению с обычным процессом с использованием воздуха; предпосылкой для применения такого способа являются только соображения экологического порядка из-за многократного снижения выброса NOx в атмосферу.

Методики расчета экономической эффективности предотвращенного ущерба от уменьшения сброса NOx в атмосферу нет.

Как отмечалось, экономический эффект по сравнению с прототипом определяется, в основном, эффективностью повышения содержания кислорода в циркулирующих газах, способствуют этому и другие приемы изобретения.

На фиг. 7 и 8 представлены результаты расчетов себестоимости 1 т HNO3 в ценах на энергоресурсы на 1991 г. , на фиг. 7 - в ценах Кемеровского ПО "Азот", на фиг. 8 - в ценах Куйбышевского ПО "Азот". Кривая 1 соответствует использованию 99,5% -ного кислорода 0,5% Ar, кривая 2 - 95% -ного О2, 3% Ar, 2% N2.

Из расчетов следует, что при содержании кислорода в циркулирующей смеси 30-50 об. % (по изобретению) себестоимость 1 т HNO3снижается по сравнению с процессом по прототипу (содержание О2 в циркулирующих газах 2,5-8 об. % ) в среднем на 0,9 руб. на 1 т для варианта использования 99,5% -ного кислорода и на ≈ 1,0 руб. для варианта использования 95% -ного кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МОНООКСИДА АЗОТА | 1997 |

|

RU2121964C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1990 |

|

SU1835156A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2279401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2324645C2 |

Использование: производство неконцентрированной азотной кислоты. Сущность изобретения: способ включает циркуляцию выхлопных газов. Содержание кислорода в циркулирующих газах поддерживают в пределах 10 - 60 об. % , температуру смеси аммиака, кислорода и циркулирующих выхлопных газов 160 - 170 С, часть циркулирующих газов направляют на отдувку продукционной азотной кислоты от растворенных окислов азота, причем отбор этой части газов от общего потока производят до ввода в цикл всего количества кислорода, необходимого по балансу для процесса производства азотной кислоты, циркулирующие газы перед смешением с аммиаком и кислородом подвергают каталитической очистке от окислов азота, часть циркулирующих газов на отдувку азотной кислоты отбирают из верхней части абсорбционной колонны. 4 з. п. ф-лы, 9 ил. 2 табл.

Авторы

Даты

1994-03-30—Публикация

1991-05-31—Подача