Изобретение относится к промышленности строительных материалов и может быть использовано в цементной, химической, металлургической и других отраслях промышленности.

Известен способ обжига цементного клинкера, в котором осуществляется разделенный нагрев известнякового и глинистого компонентов.

К недостаткам этого способа можно отнести пониженную управляемость химическим и минералогическим составом клинкера в связи со значительным временным запаздыванием управляющих воздействий на подачу компонентов в реактор спекания и существенным различием длительности пребывания известкового и глинистого компонента в раздельных аппаратах нагрева.

Наиболее близким по своей технической сущности и достигаемому результату является способ получения строительных материалов, включающий термообработку и измельчение компонентов сырьевого материала, высокотемпературную грануляцию, последующий обжиг, охлаждение готового продукта, измерение и изменение параметров сырьевой смеси.

Недостатком известного способа является пониженная устойчивость и управляемость процесса получения строительных материалов, недостаточная гибкость технологии к резким возмущениям на входе процессов, которые не могут быть своевременно компенсированы из-за отсутствия оперативных средств воздействия на изменение свойств промежуточного и конечного продукта, что снижает эффективность процесса и качество.

Целью изобретения является снижение удельных энергозатрат, стабилизация свойств конечного продукта, повышение устойчивости, гибкости и управляемости технологии.

Это достигается тем, что в способе управления процессом получения строительных материалов, включающем измельчение и термообработку компонентов сырьевого материала, высокотемпературную грануляцию сырьевой смеси и ее последующий обжиг, охлаждение готового продукта, измерение и изменение параметров сырьевой смеси, осуществляют раздельную термообработку - измельчение одного из компонентов сырьевого материала и дегидратацию - измельчение второго компонента, затем ведут их непрерывное смешение в газодинамических потоках, измеряют тонкость помола сырьевой смеси, определяют дисперсию тонкости помола и при отклонении этого значения от заданного изменяют подачу второго, измеряют размер гранул гранулята и корректируют его временем пребывания в аппарате смеси, причем заданное значение дисперсии тонкости помола сырьевой смеси изменяют при отклонении зависимых от дисперсии выходных параметров готового продукта за регламентные значения.

Предлагаемый способ соответствует критерию "изобретательский уровень", так как неизвестно из патентной и научно-технической литературы управление процессом получения строительных материалов путем раздельной термообработки - измельчения одного из компонентов сырьевого материала и дегидратации - измельчения второго компонента, их непрерывного смешения в газодинамических потоках, измерение тонкости помола сырьевой смеси, определение дисперсности тонкости помола и изменение заданного значения дисперсии тонкости помола подачей второго компонента, регулирование заданного значения дисперсии по отклонению зависимых от дисперсии параметров готового продукта за регламентные значения.

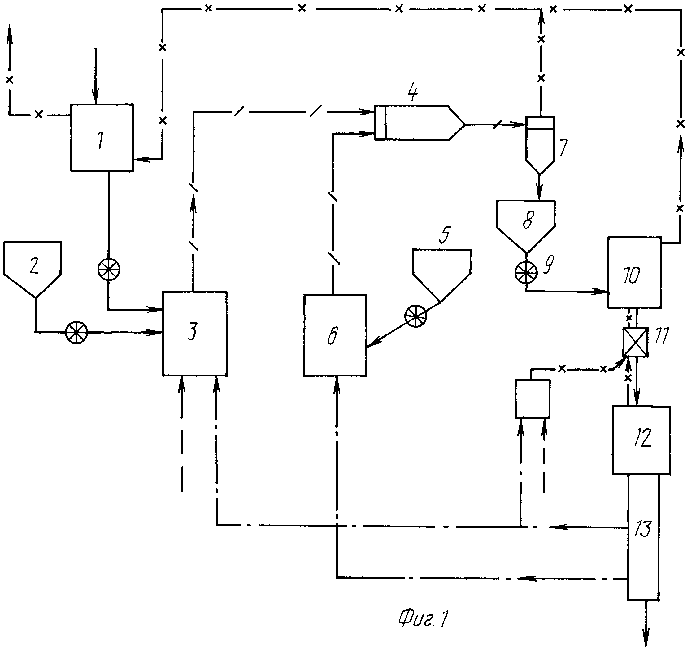

На фиг. 1 представлена схема установки, реализующей способ, например, при управлении процессом получения цементного клинкера.

Схема включает теплообменник 1, бункер для добавок 2, реактор-декарбонизатор 3, смеситель 4, бункер глины 5, измельчитель 6, циклон-осадитель 7, бункер-накопитель 8 с дозатором 9, гранулятор 10 с аэродинамическим затвором 11, аппарат для обжига 12, охладитель готового продукта 13.

Способ осуществляется следующим образом.

Исходный дробленый материал фракции 5-40 мм естественной влажности подают в теплообменник 1, где отходящими газами происходит его сушка и подогрев. Подогретый материал из теплообменника 1 и добавки из бункера 2 направляют в аппарат термообработки-измельчения 3 фонтанирующего слоя, создаваемого продуктами сжигания топлива. Продукт обработки отходящими газами транспортируется в аэродинамический смеситель 4.

Второй компонент фракции 10-40 мм из бункера 5 подают в измельчитель 6, где происходит его тонкое измельчение в псевдоожиженном слое, создаваемом подогретым воздухом. Измельченный второй компонент потоками воздуха транспортируется также в аэродинамический смеситель.

Сырьевая смесь из смесителя 4 газовым потоком транспортируется в циклон-осадитель 7, осаждается и поступает в бункер-накопитель 8, откуда регулярно производят отбор пробы сырьевой смеси и проводят анализ тонкости ее помола. По результатам нескольких предыдущих анализов определяют (рассчитывают) дисперсию этого показателя, сравнивают с его заданным по регламенту значением и в случае расхождения изменяют подачу второго компонента в измельчитель 6.

Использование при этом показателя дисперсии тонкости помола правомерно, так как между его значением и показателями химического состава сырьевой смеси (модули, коэффициент насыщения), как показали эксперименты, существует высокая степень корреляции, которая объясняется тем, что тонкость помола различных компонентов в разных аппаратах практически не может быть достигнута одинаковой, а при стабильном соотношении и свойствах этих компонентов устанавливается стабильная величина дисперсии тонкости помола смеси компонентов. Изменение соотношения компонентов или их свойств в конечном счете приводит к изменению дисперсии тонкости помола смеси. Оперативность такого управления обусловлена снижением длительности анализа на тонкость помола (по сравнению с ее химическим анализом) быстродействием реакции объекта на управляющее воздействие, так как время пребывания второго компонента в измельчителе 6, смесителе 4 и циклоне 7 не превышает 2 мин.

Затем сырьевая смесь дозатором 9 подается в гранулятор 10 псевдоожиженного слоя, создаваемого отходящими газами аппарата обжига 12. На выходе гранулятора 10 регулярно производят отбор проб гранулята и оценку среднего размера гранул, при отклонении его от заданного изменяют время пребывания гранул в грануляторе 10 посредством, например, аэродинамического затвора 11.

Благодаря этому поддерживается получение монодисперсного по размеру гранулята, что способствует стабилизации аэродинамического и теплового режима в аппарате обжига. Образовавшиеся гранулы через аэродинамический затвор 11 поступают в аппарат обжига 12 псевдоожиженного слоя, создаваемого сжиганием топлива в атмосфере подогретого воздуха из охладителя 13. На выходе охладителя 13 регулярно отбирают пробы готового продукта и производят анализ его физико-химических свойств, например активности. При выходе этого показателя за регламентные значения изменяют задание регламента на значение дисперсии тонкости помола сырьевой смеси. Необходимость такой операции понятна, так как ухудшение качества готового продукта в условиях стабильного соотношения компонентов и размера гранул может произойти только вследствие резкого существенного изменения свойств исходных компонентов. Это требует изменения задания на соотношение компонентов в сырьевой смеси, которое в данном способе управляется по косвенной величине - дисперсии тонкости помола сырьевой смеси.

Воздух, охлаждающий клинкер в охладителе 13, поступает также в аппараты 3 и 6 на горение и создание в них псевдоожиженного слоя.

Отходящие газы из гранулятора 10 и циклона 7 поступают в теплообменник 1, откуда направляются через систему обеспыливания в дымовую трубу.

Таким образом, разработанный способ позволяет управлять процессом получения строительных материалов на основе контроля и стабилизации свойств промежуточных и конечного продукта на трех основных стадиях: стабилизировать состав и дисперсность сырьевой смеси, обеспечить стабильный размер высокотемпературных гранул и управлять выходными параметрами качества обожженного готового продукта. При этом обеспечивается максимально возможное быстродействие, устойчивость и гибкость управления всеми процессами и аппаратами.

Пример реализации способа при получении цементного клинкера.

За выходной параметр готового продукта принят вес литра клинкера Р и установлено регламентное значение этого показателя 1,55<Рзад<1,60 кг. Для поддержания указанного параметра система управления работает в следующем режиме. Заданное значение дисперсии тонкости помола сырьевой муки установлено диапазоном 1,95<Dзад<2,2 (% R008)2, что соответствует тонкости помола R008= 13,5±  . Величина дисперсии D коррелируется с показателем химического состава муки - коэффициентом насыщения КН, как это показано на экспериментально построенном графике (фиг. 2). Этот показатель для указанного диапазона Dзад соответствует диапазону 0,91< КНзад< 0,94. Система управления поддерживает при заданном значении Dзад определенное соотношение подачи компонентов, например, известняка подается 78% , глины 20% . В случае, если вес литра клинкера для текущей пробы выйдет за пределы регламентного задания, например, Рi= 1,65 кг (а показатели текущей дисперсии Di и размера гранул поддерживаются стабильно в заданном диапазоне), это свидетельствует о резком изменении свойств исходных компонентов (например, об увеличении количества глинистых примесей в исходном известняке). Такое изменение свойств приводит к некоторому сдвигу линии корреляции между КН и DR008 влево (см. пунктирную линию на фиг. 2). Поэтому, изменяют задание на дисперсию D в новом диапазоне 1,70<DIзад<1,95, что приведет к уменьшению подачи исходной глины, например, в соотношении: известняка 80% , глины 18% . Система управления в дальнейшем работает в этом измененном режиме. (56) Авторское свидетельство СССР N 739022, кл. С 04 В 7/35, 1978.

. Величина дисперсии D коррелируется с показателем химического состава муки - коэффициентом насыщения КН, как это показано на экспериментально построенном графике (фиг. 2). Этот показатель для указанного диапазона Dзад соответствует диапазону 0,91< КНзад< 0,94. Система управления поддерживает при заданном значении Dзад определенное соотношение подачи компонентов, например, известняка подается 78% , глины 20% . В случае, если вес литра клинкера для текущей пробы выйдет за пределы регламентного задания, например, Рi= 1,65 кг (а показатели текущей дисперсии Di и размера гранул поддерживаются стабильно в заданном диапазоне), это свидетельствует о резком изменении свойств исходных компонентов (например, об увеличении количества глинистых примесей в исходном известняке). Такое изменение свойств приводит к некоторому сдвигу линии корреляции между КН и DR008 влево (см. пунктирную линию на фиг. 2). Поэтому, изменяют задание на дисперсию D в новом диапазоне 1,70<DIзад<1,95, что приведет к уменьшению подачи исходной глины, например, в соотношении: известняка 80% , глины 18% . Система управления в дальнейшем работает в этом измененном режиме. (56) Авторское свидетельство СССР N 739022, кл. С 04 В 7/35, 1978.

Авторское свидетельство СССР N 1675254, кл. С 04 В 7/44, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1995 |

|

RU2079459C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2093486C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2087440C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОМОЛА ЦЕМЕНТНЫХ МАТЕРИАЛОВ В ТРУБНОЙ МЕЛЬНИЦЕ | 1996 |

|

RU2107550C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТНОЙ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ | 2004 |

|

RU2254303C1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1553523A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТА С ДОБАВКОЙ, НАПРИМЕР, ШЛАКА | 1998 |

|

RU2125027C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТА ЗАДАННОГО КЛАССА ПРОЧНОСТИ В МЕЛЬНИЦЕ ДИСКРЕТНО-НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2004 |

|

RU2250203C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТА В МЕЛЬНИЦЕ ДИСКРЕТНО-НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2120921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ДЛЯ ЗАДАННОГО ВИДА ЦЕМЕНТА | 2000 |

|

RU2169126C1 |

Использование: область строительных материалов . Сущность изобретения: в способе управления процессом получения строительных материалов, преимущественно цементных, включающем измельчение и термообработку компонентов сырьевых материалов, высокотемпературную грануляцию сырьевой смеси, ее последующий обжиг и охлаждение готового продукта, измерение и изменение параметров сырьевой смеси, осуществляют одновременно измельчение и термообработку каждого из компонентов сырьевой смеси, ведут их непрерывное смешение в газодинамических потоках, измеряют тонкость помола полученной сырьевой смеси, определяют дисперсию тонкости помола и при отклонении изменяют подачу одного из компонентов, измеряют размер гранул гранулятора и корректируют его временем пребывания в аппарате, причем в зависимости от отклонения выходных параметров, зависимых от дисперсии готового продукта, осуществляют изменение задания дисперсии. 2 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, преимущественно цементных, включающий измельчение и термообработку компонентов сырьевых материалов, высокотемпературную грануляцию сырьевой смеси, ее последующий обжиг и охлаждение готового продукта, измерение и изменение параметров сырьевой смеси, отличающийся тем, что осуществляют одновременно измельчение и термообработку каждого из компонентов сырьевой смеси, затем ведут их непрерывное смешение в газодинамических потоках, измеряют тонкость помола полученной сырьевой смеси, определяют дисперсию тонкости помола и при отклонении этого значения от заданного изменяют подачу одного из компонентов, измеряют размер гранул гранулята и корректируют его временем пребывания в аппарате, причем в зависимости от отклонения выходных параметров, зависимых от дисперсии готового продукта, осуществляют изменение задания дисперсии.

Авторы

Даты

1994-01-15—Публикация

1992-05-26—Подача