Изобретение относится к промышленности строительных материалов, в частности к способам получения цемента и цементного клинкера.

Известны традиционные способы получения цементного клинкера, включающие приготовление сырьевой смеси, его последующий помол и обжиг (см. патенты N 2136620, C 04 B 7/36; 2010780 C 04 B 7/44).

Недостатком этих известных способов являются высокие энергозатраты и невозможность полного обеспечения получения клинкера высокого качества.

Наиболее близким техническим решением является способ получения цементного клинкера, включающий приготовление сырьевой шихты, путем выбора исходных компонентов, определение их физико-химических, физико-механических, эксергетических характеристик и степени их термической диссоциации, ее последующий помол и обжиг (см. патент N 2093486, C 04 B 7/44).

Недостатком этого способа является то, что он не обеспечивает получение клинкера надлежащего качества при минимальных затратах.

Задача изобретения - получить клинкер с заданными свойствами цемента при минимальных энергозатратах.

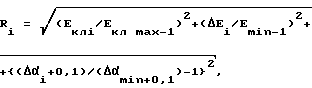

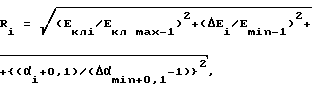

Эта задача достигается тем, что в предлагаемом способе получения цементного клинкера, соответствующего заданным свойствам цемента, включающем выбор и приготовление сырьевой шихты из карбонатного, глинистого и железистого компонентов, определение их химического состава и физико-механических характеристик, определение эксергетических характеристик компонентов и приготовление сырьевой шихты, а также степени термической диссоциации компонентов шихты, ее последующий помол и получение цементного клинкера обжигом шихты, задают диапазоны изменений модульных характеристик шихты, диапазоны минералогического состава получаемого клинкера, соответствующего заданному виду цемента, а также диапазоны разницы между соотношением степеней термической диссоциации карбонатного и глинистого компонентов и соотношением эксергий расходных потоков этих компонентов, составляют варианты сырьевых шихт из исходных компонентов с учетом заданного шага изменения их соотношения, дополнительно определяют эксергию получаемого клинкера, после чего определяют комплексный критерий эффективности каждой шихты по формуле

где i - номер варианта;

Eклi - эксергия клинкера кДж/кг;

Eклmax - максимальная эксергия клинкера;

ΔEi = Eклi - Eшi, где Eшi - эксергия шихты;

ΔEmin - минимальная разница значений эксергий клинкера и шихты;

Δαi = αT_ αE, где αT - отношение степеней термической диссоциации компонентов; αE - различие эксергий карбонатного и глинистого потока;

Δαmin - минимальная разница,

из полученных значений выбирают шихту с минимальным значением этого критерия, соответствующую оптимальному составу шихты для получения клинкера заданного вида цемента.

При изучении других известных технических решений в данной отрасли техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

Традиционный подход не обеспечивает задачи по получению клинкера, соответствующего заданным видам цемента, и получение оптимального состава сырьевой шихты путем выбора и соотношения компонентов.

Необходим одновременный учет физико-химических, физико-механических свойств сырьевых компонентов и конкретных технологий их превращений с единой мерой оценки их потенциальных эксергетических характеристик.

Для решения этой задачи вводится комплексный критерий эффективности сырьевой шихты, учитывающий одновременно технологические характеристики всего процесса обработки.

Количественно этот параметр определяется через эксергетические характеристики и учитывает активность сырьевой шихты, скорость превращения сырья в клинкер, активность клинкера, энергозатраты при обжиге клинкера.

Способ осуществляют следующим образом:

Для получения клинкера, соответствующего заданному виду цемента, выбирают исходные компоненты сырьевой шихты экспериментально-расчетным путем, определяют их химический состав, физико-механические, эксергетические характеристики и степени их термической диссоциации, задают опытные диапазоны: изменений модульных характеристик шихт, диапазоны требуемого минералогического состава клинкера, соответствующего заданному виду цемента, диапазоны разницы между соотношением степеней термической диссоциации карбонатного и глинистого компонентов и соотношением эксергий этих потоков, шагом изменения соотношения исходных компонентов, составляют варианты сырьевых шихт из исходных компонентов, рассчитывают необходимые характеристики шихты и получаемого из нее клинкера, проверяют соответствие этих величин заданным ранее диапазонам, получают набор шихт, удовлетворяющих этим диапазонам, определяют критерий эффективности R комплексной оценки сырьевой шихты по формуле и из полученных значений R выбирают его минимальное значение, которое соответствует оптимальному составу шихты для получения клинкера заданного вида цемента.

Пример выполнения способа.

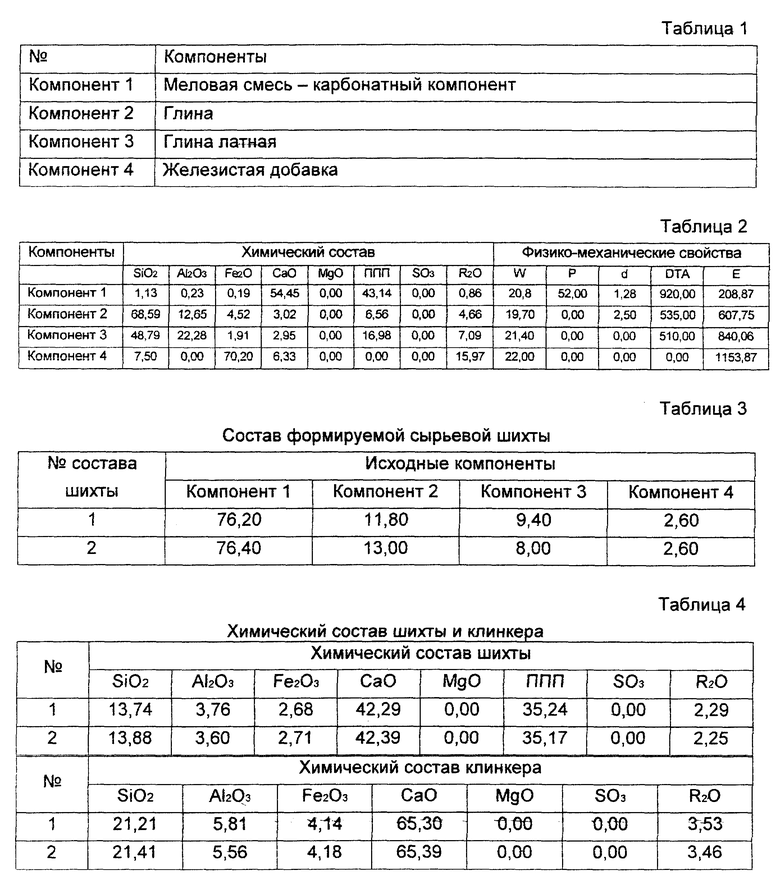

Для получения клинкера цемента марки А берут 4 компонента (табл. 1).

Определяют их химический состав и физико-механические свойства:

W - влажность,

P - пористость,

d - плотность,

DTA - степень термической диссоциации,

E - эксергия (табл. 2).

Задают диапазоны изменений модульных характеристик шихты:

0,91 < KH < 0,100

(коэффициент насыщения)

1,30 < Pкл < 1,50

(глиноземный модуль)

2,10 < Пкл < 2,30

(силикатный модуль)

0,00 < Δα < 9,99

(разница между соотношением степеней термической диссоциации карбонатного и глинистого компонентов и соотношением эксергий расходных потоков этих компонентов).

Шаг изменения состава шихты, % - 0,20.

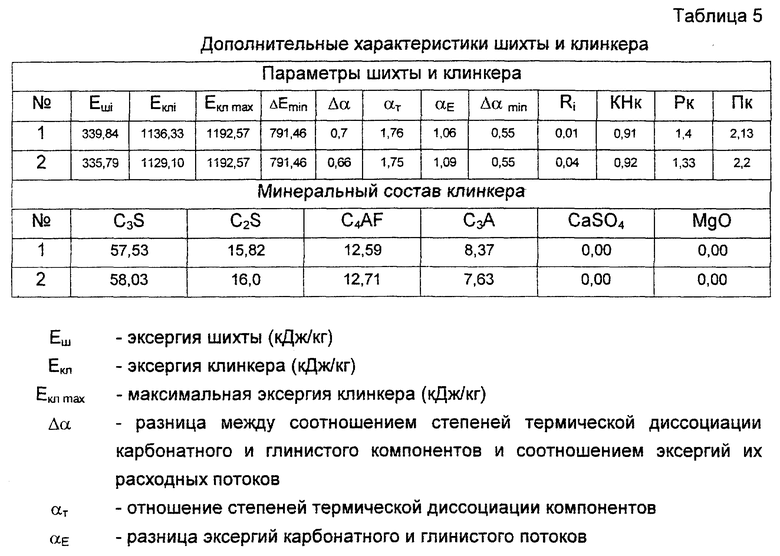

После чего составляют варианты сырьевых шихт (табл. 3) и проверяют их соответствие заданным диапазонам. Определяют химический состав шихты и клинкера (табл. 4), кроме того, определяют дополнительные характеристики шихты и клинкера с учетом его минералогического состава (табл. 5).

После чего определяют комплексный критерий эффективности каждой шихты (Ri) по формуле, упомянутой выше. Из полученных значений Ri выбирают шихту с минимальным значением Ri, в данном случае это 0,01 - это шихта соответствует оптимальному составу шихты, используемой для получения цементного клинкера для цемента марки А. Таким образом, предлагаемый способ позволяет обеспечивать получение клинкера, соответствующего заданному виду цемента при минимальных энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2093486C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 1999 |

|

RU2150324C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТНОЙ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ | 2004 |

|

RU2254303C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТА В МЕЛЬНИЦЕ ДИСКРЕТНО-НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2120921C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТА ЗАДАННОГО КЛАССА ПРОЧНОСТИ В МЕЛЬНИЦЕ ДИСКРЕТНО-НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2004 |

|

RU2250203C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2087440C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1995 |

|

RU2079459C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2006 |

|

RU2334713C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТА С ДОБАВКОЙ, НАПРИМЕР, ШЛАКА | 1998 |

|

RU2125027C1 |

| Способ обжига цементного клинкера | 1987 |

|

SU1495323A1 |

Изобретение относится к промышленности строительных материалов, а именно к способам получения цементного клинкера. Способ получения цементного клинкера для заданного вида цемента, включающий выбор и приготовление сырьевой шихты из карбонатного, глинистого и железистого компонентов, определение их химического состава и физико-механических характеристик, определение эксергетических характеристик компонентов и приготовленной сырьевой шихты, а также степени термической диссоциации компонентов шихты, ее последующий помол и получение цементного клинкера обжигом шихты, отличается тем, что задают диапазоны изменений модульных характеристик шихты, диапазоны минералогического состава получаемого клинкера, соответствующего заданному виду цемента, а также диапазоны разницы между соотношением степеней термической диссоциации карбонатного и глинистого компонентов и соотношением эксергий расходных потоков этих компонентов, составляют варианты сырьевых шихт из исходных компонентов с учетом заданного шага диапазона изменения их соотношения, дополнительно определяют эксергию получаемого клинкера, после чего определяют комплексный критерий эффективности каждой шихты по формуле. Из полученных значений выбирают шихту с минимальным значением этого критерия, соответствующую оптимальному составу шихты для получения клинкера заданного вида цемента. Технический результат - получение клинкера с заданными свойствами цемента при минимальных энергозатратах. 5 табл.

Способ получения цементного клинкера для заданного вида цемента, включающий выбор и приготовление сырьевой шихты из карбонатного, глинистого и железистого компонентов, определение их химического состава и физико-механических характеристик, определение эксергетических характеристик компонентов и приготовленной сырьевой шихты, а также степени термической диссоциации компонентов шихты, ее последующий помол и получение цементного клинкера обжигом шихты, отличающийся тем, что задают диапазоны изменений модульных характеристик шихты, диапазоны минералогического состава получаемого клинкера, соответствующего заданному виду цемента, а также диапазоны разницы между соотношением степеней термической диссоциации карбонатного и глинистого компонентов и соотношением эксергий расходных потоков этих компонентов, составляют варианты сырьевых шихт из исходных компонентов с учетом заданного шага диапазона изменения их соотношения, дополнительно определяют эксергию получаемого клинкера, после чего определяют комплексный критерий эффективности каждой шихты по формуле

где i - номер варианта;

Еклi - эксергия клинкера, кДж/кг;

Еклмах - максимальная эксергия клинкера;

ΔEi = Еклi - Ешi, где Ешi - эксергия шихты;

ΔEmin - минимальная разница значений эксергий клинкера и шихты;

Δαi = αT-αE, где αT - отношение степеней термической диссоциации компонентов; αE - различие эксергий карбонатного и глинистого потока

Δαmin - минимальная разница,

из полученных значений выбирают шихту с минимальным значением этого критерия, соответствующего оптимальному составу шихты для получения клинкера заданного вида цемента.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2093486C1 |

| Способ контроля и регулирования химического состава обжигаемой смеси | 1985 |

|

SU1308589A1 |

| Способ получения портландцементного клинкера | 1989 |

|

SU1673558A1 |

| Способ изготовления белитового цемента | 1978 |

|

SU1043126A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЦОВЫХ ПРЯНИКОВ | 2013 |

|

RU2507840C1 |

Авторы

Даты

2001-06-20—Публикация

2000-10-18—Подача