Изобретение относится к промышленности строительных материалов, преимудаственно к процессам обжига цементного клинкера.

Целью изобретения является снижение удельных энергозатрат.

Сущность предлагаемого изобретения заключается в следующем.

При декарбонизации сырья в запечном кальцинаторе лимитирующей стадией процесса является сама химическая реакция, так как материал в кальцинаторе мелкодисперсный и находится во взвешенном состоянии и поэтому скорость процессов переноса тепла и вещества много больше скорости разложения СаС03.

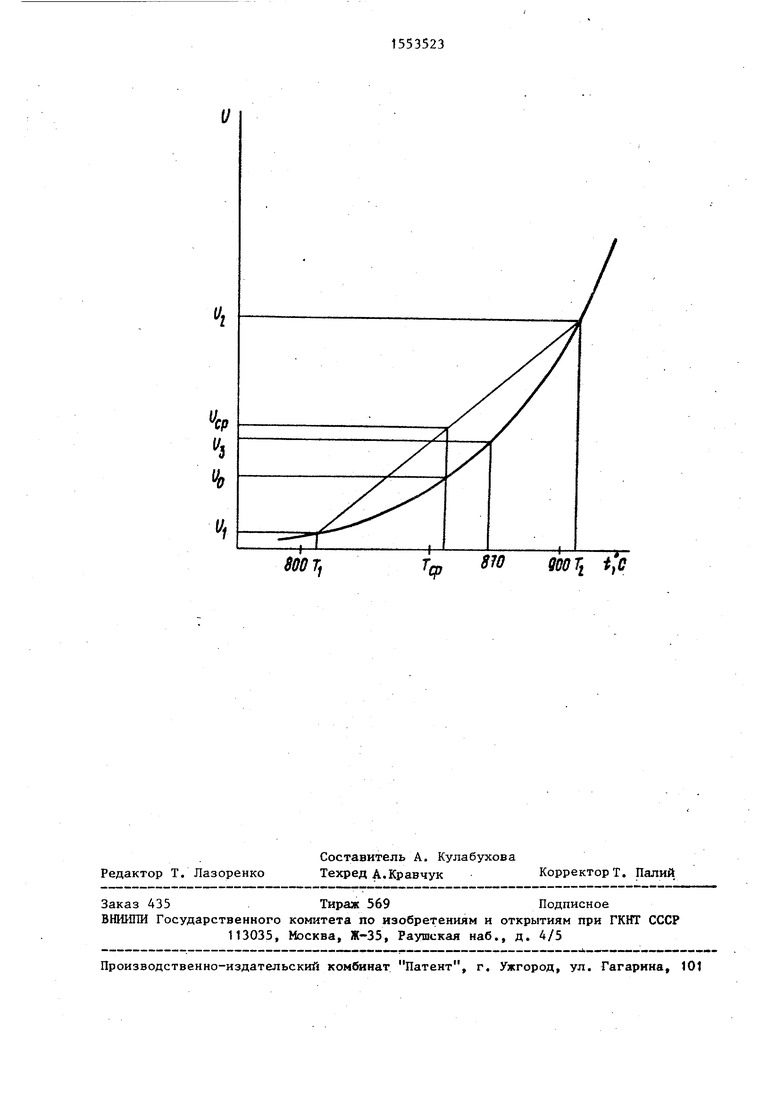

Одним из параметров, оказывающих значительное влияние на скорость химической реакции декарбонизации является температура материала. Зависимость скорости разложения СаСО от температуры носит нелинейный характер и имеет вид выпуклой функции.

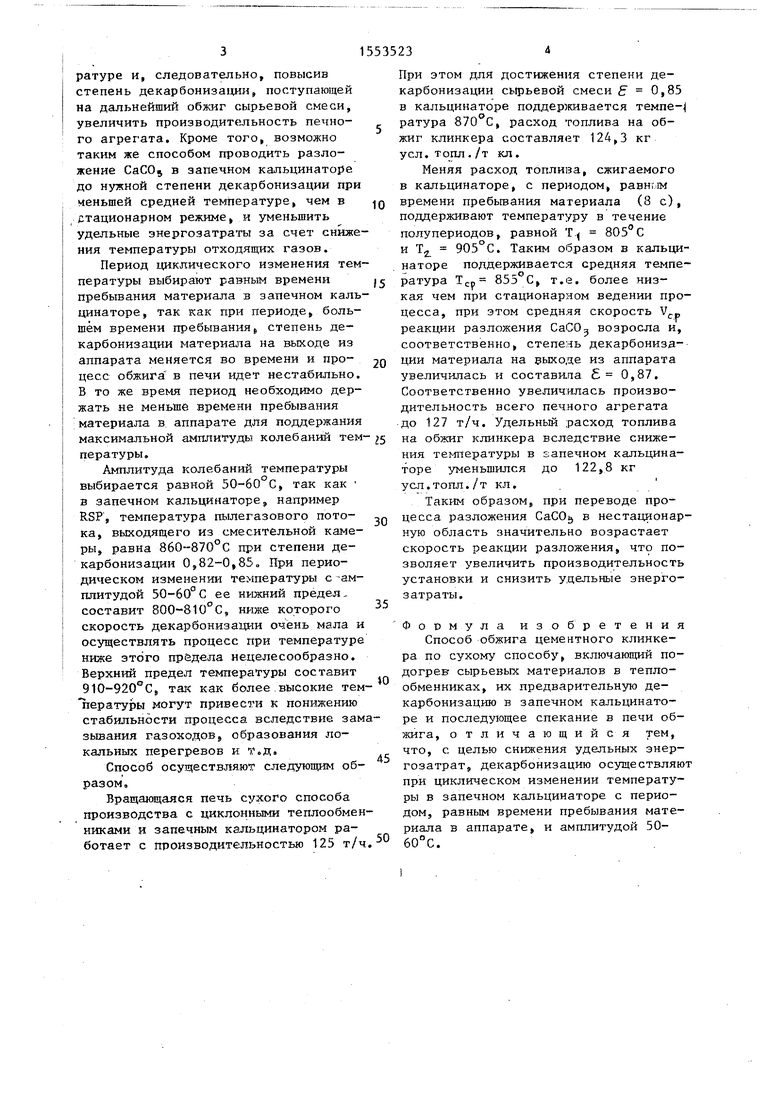

На чертеже представлен график зависимости скорости реакции декарбонизации от температуры.

Из графика видно, что, если проводить реакцию декарбонизации при разных температурах Т и Т2 в течение равных промежутков времени, то средняя скорость реакции VCf, (V, + + V4 )/2 имеет большее значение, чем скорость V0 этой реакции, проводимой при постоянной температуре, рав- ной средней температуре Тс(, Т4+ Т2/2. Таким образом, периодически меняя путем изменения расхода топлива, сжигаемого в запечном кальцинаторе, температуру в аппарате, можно значительно ускорить реакцию разложения СаС05 при той же средней темпе(Л

с

ратуре и, следовательно, повысив степень декарбонизации, поступающей на дальнейший обжиг сырьевой смеси, увеличить производительность печного агрегата. Кроме того, возможно таким же способом проводить разложение СаС05 в запечном кальцинаторе до нужной степени декарбонизации при меньшей средней температуре, чем в стационарном режимеt и уменьшить удельные энергозатраты за счет снижения температуры отходящих газов.

Период циклического изменения температуры выбирают равным времени пребывания материала в запечном кальцинаторе, так как при периоде большем времени пребывания,, степень декарбонизации материала на выходе из аппарата меняется во времени и про- цесс обжига в печи идет нестабильно. В то же время период необходимо держать не меньше времени пребывания материала в аппарате для поддержания максимальной амплитуды колебаний тем пературы.

Амплитуда колебаний температуры выбирается равной 50-60 С, так как в запечном кальцинаторе, например RSP, температура пылегазового пото- ка, выходящего из смесительной камеры, равна 860-870°С при степени декарбонизации 0,82-0,85 При периодическом изменении температуры с -амплитудой 50-60°С ее нижний предел.

составит 800-810 С, ниже которого

скорость декарбонизации очень мала и осуществлять процесс при температуре ниже этого предела нецелесообразно. Верхний предел температуры составит 910-920°СВ так как более высокие тем- пературы могут привести к понижению стабильности процесса вследствие замазывания газоходов образования локальных перегревов и т.д.

Способ осуществляют следующим образом

Вращающаяся печь сухого способа производства с циклонными теплообменниками и запечным кальцинатором работает с производительностью 125 т/ч.

Q

Q

„

5

5

При этом для достижения степени декарбонизации сырьевой смеси Ј 0,85 в кальцинаторе поддерживается темпе-j ратура 870 С, расход топлива на обжиг клинкера составляет 124,3 кг усл. топл,/т кл.

Меняя расход топлива, сжигаемого в кальцинаторе, с периодом, равнгм времени пребывания материала (8 с), поддерживают температуру в течение полупериодов, равной Т 805°С и Т 905 С. Таким образом в кальцинаторе поддерживается средняя температура ТСр 855°С, т.е. более низкая чем при стационарном ведении процесса, при этом средняя скорость Vcp реакции разложения СаС03 возросла и, соответственно, степе-1ь декарбонизации материала на выходе из аппарата увеличилась и составила Ј 0,87. Соответственно увеличилась производительность всего печчого агрегата до 127 т/ч. Удельный расход топлива на обжиг клинкера вследствие снижения температуры в запечном кальцинаторе уменьшился до 122,8 кг усл.топл./т кл.

Таким образом, при переводе процесса разложения СаСОэ в нестационарную область значительно возрастает скорость реакции разложения, что позволяет увеличить производительность установки и снизить уцельные энергозатраты.

Формула изобретения

Способ обжига цементного клинкера по сухому способу, включающий подогрев сырьевых материалов в теплообменниках, их предварительную декарбонизацию в запечном кальцинаторе и последующее спекание в печи обжига, отличающийся тем, что, с целью снижения удельных энергозатрат, декарбонизацию осуществляют при циклическом изменении температуры в запечном кальцинаторе с периодом, равным времени пребывания материала в аппарате, и амплитудой 50- 60°С.

К

800Т,

Ш t}C

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Вращающаяся печь для обжига цементного клинкера | 1985 |

|

SU1305515A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| СПОСОБ СЖИГАНИЯ ГОРЮЧИХ ОТХОДОВ | 2005 |

|

RU2373164C2 |

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к процессам обжига цементного клинкера по сухому способу. Целью изобретения является снижение удельных энергозатрат. В предлагаемом способе обжига цементного клинкера по сухому способу декаборнизацию осуществляют при циклическом изменении температуры в запечном кальцинаторе с периодом, равном времени пребывания материала в аппарате и амплитудой 50 - 60°С. 1 пл.

| Дуда В | |||

| Цемент | |||

| М.: Стройиздат, 1981, с | |||

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

Авторы

Даты

1990-03-30—Публикация

1988-05-10—Подача