Изобретение относится к технологии получения пленкообразующих материалов, в частности стиролсодержащих нефтеполимерных смол (НПС), и может быть использовано в нефтехимической промышленности.

Растворы НПС (Mn 900-22000), получаемых олигомеризацией технических стиролсодержащих смесей (стирола, возвратного стирола процесса легидрирования этилбензола, С8-С9-С9-фракций пиролиза, содержащих 20-99 мас. % стирола, α-арома- тических НПС 1,2 или их соолигомеризацией с техническими бутодиенсодержащими фракциями), бутадиеном, С4-фракциями пиролиза, содержащими 25-99% бутадиена, так называемых сополимерных НПС, способны быстро отражаться на воздухе в тонких слоях с образованием не содержащей 3-мерных структур обратимой глянцевой твердой стойкой к воде, кислотам и щелочам глянцевой пленки. Однако из-за хрупкости индивидуального покрытия в приготовлении лакокрасочных композиций НПС используются в смеси с другими пленкообразователями - пластификаторами (маслами, жидкими каучуками и др. ). С ростом степени полимеризации НПС физико-механические показатели пленки растут. Вследствие ограниченной совместимости содержание НПС в смешанном пленкообразующем не превышает 30% .

Наиболее близким по технической сущности к предлагаемому является способ получения пленкообразующей НПС соолигомеризацией мономеров стиролсодержащих технических углеводородных смесей в присутствии в качестве катализатора комплекса 0,1 - 1,0% кислоты Фриделя-Крафтса (КФК) BF3 с кислородсодержащим промотором (КСП) - фенолом, эфиром С7-С12 и низшим спиртом при молярном соотношении α= КФК, мономера (м) и КСП 1 : (39,9 - 3846,2) : : (0,01 - 131,50) и алкилбензола - растворителя при 10-80оС в течение 0,5 - 6 ч с последующей дезактивацией КФК основанием - водным раствором щелочи, отделением водного слоя, отгонкой из дезактивата легких инертов и непрореагировавших мономеров. Выход НПС 88 - 96% от теории, МП 1700 - 2000, Mw/Mn = 2,3 - 3,0, температура размягчения 100 - 131оС.

Недостатками способа являются экологическая опасность производства (сброс химически загрязненных сточных вод), а также низкие выход и совместимость НПС с другими пленкообразователями.

Целью изобретения является повышение выхода и совместимости НПС с другими пленкообразователями.

Цель достигается использованием в качестве КФК TiCl4 и получением комплекса КФК КСП одновременно с синтезом форполимера в смеси всего необходимого (для синтеза конечной НПС), количества КФК, НСП, алкилбензола - растворителя, а также части мономера при мольном соотношении TiCl4: мономеры 1 : (1 - 8) при температуре 30 - 90оС в течение 0,5 - 60 мин.

В отличие от комплекса BF3 ˙ КСП комплекс TiCl4 КСП на протяжении времени синтеза НПС, практически не претерпевает сольвализа взаимодействием с КСП и совершенно не теряет активности, благодаря чему, вероятно, выход НПС увеличивается до 98,0 - 99,9% от теории.

Mn получаемого соолигостирола составляет 990-4920, Mw/Mn 1,3 - 2,1, температура размягчения (кольцо, шар), 55 - 100оС, совместимость с полидиенами (ТУ 38.103280-80), каучуком СКОП (ТУ 38.103942-89) и льняным маслом полная.

Дегазат растворяют в уайт-спирите или нефрасе. Полученный раствор, содержащий 55 - 70% сухого остатка (ГОСТ 17537-82), характеризуется запахом исключительно применяемого растворителя, цветом 20 - 60 ед ИМШ (ГОСТ 19 266-79), условной вязкостью по ВЗ-4 (ГОСТ 8420-74) при 20оС 25 - 60 с и высыхает до 3 степени (ГОСТ 19007-73) за 2 - 8 ч, до 7 степени за 5 - 22 ч.

Получаемая глянцевая пленка характеризуется через 24 ч после нанесения адгезией к металлу (ГОСТ 15140-78) 1 балл, прочностью при изгибе по ШГ-1 (ГОСТ 6806-73) 1 мм, ударостойкостью по У-1 (ГОСТ 4765-75 50 кгс/см), водостойкостью при 20оС (ГОСТ 9.403-80) более 24 ч.

Для определения совместимости с другими пленкообразующим раствор "титруют" 55-70% -ным уайт-спиритовым раствором НПС при температуре 20-25оС до помутнения. Рассчитывают предельное процентное (мас. ) содержание НПС в смешанном сухом остатке, не вызывающее помутнения раствора смешанного пленкообразующего, содержащего 60 мас. % сухого остатка.

В качестве стиролсодержащего сырья используют получаемый дегидрированием этилбензола стирол технический высшего сорта (ГОСТ 10003-81), возвратный, содержащий до 30% этилбензола (ТУ 38.103281-80), С8-С9 и/или С9-фракцию разгонки пироконденсата (ТУ 38.10285-77). В качестве технического бутадиена используют выделяемый из продуктов дегидрирования бутана или пиролиза нефтепродуктов бутадиен (ОСТ 38: 03233-81) либо "сырую" бутадиенсодержащую С4-фракцию пиролиза (ТУ 38.10277-75).

В качестве алкилбензола используют ксилол нефтяной (ГОСТ 9410-78) или каменно-угольный (ГОСТ 9949-76), толуол нефтяной марки А (ГОСТ 14710-76) либо смеси алкилбензолов, содержащиеся в С8-С9-фракциях пиролиза нефтепродуктов.

Шихта, в основном за счет мономеров содержит естественный фон кислородсодержащих микропримесей (обычно 0,003-0,007% влаги и спиртов, в сумме 0,003-0,03% карбонильных, перекисных соединений и эфиров и в сумме менее 0,002% азотистых и сернистых соединений).

В качестве искусственно вводимых при приготовлении РКК кислородсодержащих промоторов используют ацетон технический (ГОСТ 2768-84), фенол технический (ГОСТ 23519-73), техническую "орто-фракцию" смесь фенолов С10-С14-промежуточный продукт производства ионола, содержащий 5 - 10% фенола, 70 - 80% о-трет-бутил-фенола и 8 - 12% 2,6-дитретбутилфенола (ТУ 38.103378-86), воду или ее смесь с низшим спиртом, бутилизоамил- или этилацетат (ГОСТ 5629-76), метилметакрилат (ГОСТ 187-76), диоктилфталат (ГОСТ 8728-77).

Тетрахлорид титана используют технический (ОСТ 78.18-79). В качестве разбавителя НПС используют уайт-спирит, лигроин (ГОСТ 3134-78), керосин (ГОСТ 10227-62) или нефрас (ГОСТ 8505-80).

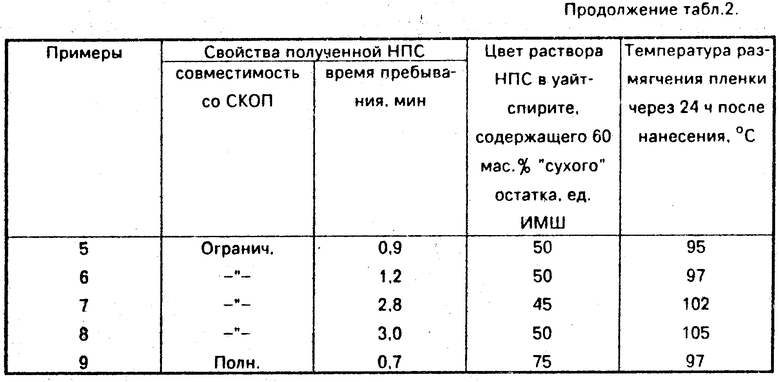

Если в растворе смеси TiCl4, КСП и стиролсодержащей фракции в алкилбензоле, подаваемом в зону получения смеси комплекса TiCl4 ˙ КСП и форполимера, молярное соотношение TiCl4 и мономеров уменьшить менее, чем до 1: 8 (пример 5 сравнительной табл. 2) или увеличить более, чем до 1: 1 (пример 6), либо температуру в этой зоне уменьшить менее, чем до 30оС (пример 10) и/или время пребывания в зоне снизить менее чем до 0,5 мин (пример 11), уменьшается совместимость НПС с каучуком СКОП и, например, возрастает содержание в НПС токсичной содимерно-тримерной фракции соолигостирола (СДТС) выше допустимого значения 2,5 мас. % .

П р и м е р 1. В смесителе из нержавеющей стали емкостью 100 мл, термостатируемом при температуре 60оС, предвари- тельно приготавливают РКК подачей туда со скоростью 768,43 г/ч ксилола, со скоростью 143,10 г/ч стирола, содержащего: 0,09% карбонильных (на бензальдегид), 0,015% перекисных и 0,001% влаги со скоростью 9,74 г/ч раствора 1,08 мас. % и воды и 48,75 мас. % фенола в метилметакрилата и со скоростью 32,53 г/ч тетрахлорид титана. Значение α в смесителе составляет 1: 8,0: 0,8, значение β= 1: 0,31: 0,36: 0,12, время пребывания 0,5 мин.

Выходящий из верха смесителя со скоростью 0,954 кг/ч прозрачный РКК подают в низ полимеризатора емкостью 3 л, заполненного смесью 74 мас. % целевой НПС и 26 мас. % ксилола, куда также со скоростью 2,000 кг/ч подают смесь γ 8: 1 по массе стирола с бутадиеном, содержащую 0,002% влаги и следовые количества перекисных карбонильных, азот- и серусодержащих микропримесей.

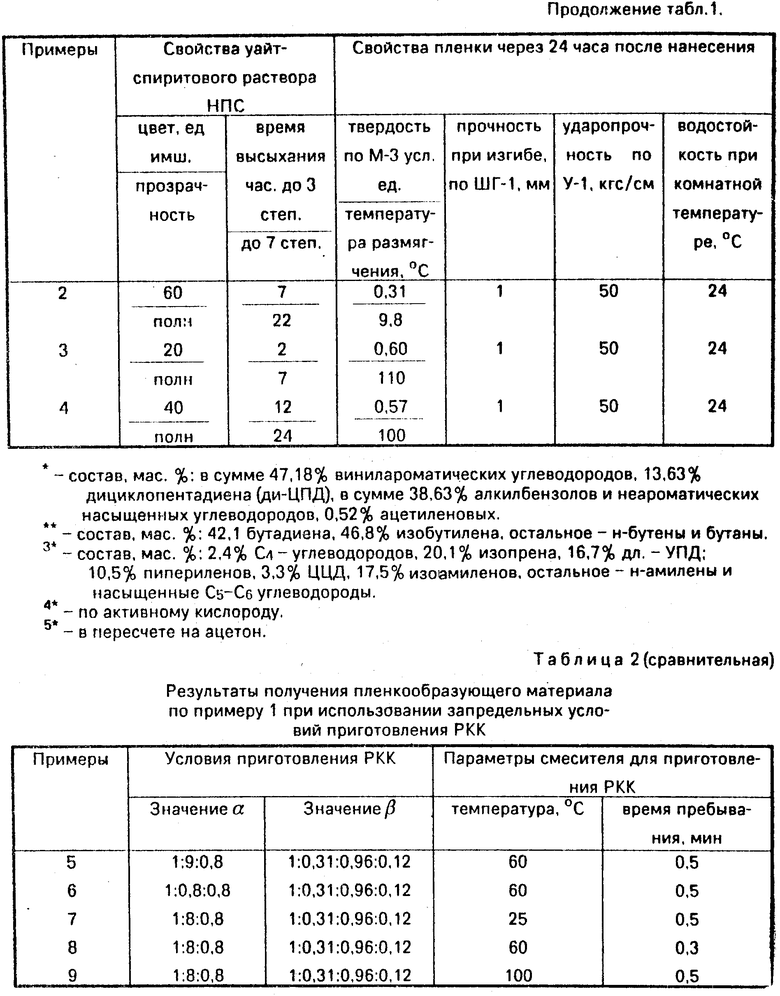

Температура в полимеризаторе 15-17оС, перемешивание обычное, содержание TiCl4 1,18% , ксилола 26,0% от массы реакционной смеси. Выходящий из верха полимеризат направляют вниз дозревателя емкостью 1 л, термостатируемого при температуре 60оС. Время пребывания в дозревателе 20 мин. Поток из дозревателя направляют в низ адиабатического смесителя емкостью 3 л, куда также со скоростью 0,364 кг/ч подают насыщаемый при комнатной температуре раствор аммиака в уайт-спирите. Выходящий из верха раствор подают на пленочный легазатор, термостатируемый при 120оС, на котором отгоняют легкие (в основном, С4-углеводороды). В течение 1 ч работы установки получают 3,21 кг раствора НПС, содеpжащегшо 74% сухого остатка. Выход пленкообразующего 99,7% от теории, Mn 990, коэффициент полидисперсности 1,8, температура размягчения 95оС, совместимость с льняным маслом, полидиеном и каучуком СКОП полная, содержание СЛТС 0,5 мас. % . Раствор пленкообразующего характеризуется слабым запахом уайт-спирита и ксилола, полный прозрачностью, цветом 50 ед. ИМШ, условной вязкостью по В З-4 при 20оС 25 с, временем высыхания до 3 степени 8 ч, до 7 степени 22 ч, с образованием глянцевой пленки, характеризующейся через 24 час после нанесения твердостью 0,31 усл. ед. , прочностью по изгибу по ШГ-1 через 24 ч после нанесения 1 мм, ударопрочностью по У-1 50 кгс/см, водостойкостью при комнатной температуре более 20 ч.

Результаты получения пленкообразующего материала по примеру 1 при использовании других заявляемых условий приготовления РКК и другого мономерного сырья представлены в табл. 1. Получают совместимую с льняным маслом, полидиеном и каучуком СКОП, содержащую менее 2,5 мас. % СДТС НПС, по остальным характеристикам не уступающую получаемой по прототипу.

Из сравнительных примеров 5-9, представленных в табл. 2, следует, что при использовании запредельных значений условий приготовления РКК цель изобретения не достигается. (56) Ю. В. Думский. Нефтеполимерные смолы. Химия, M. : 1988.

Р. М. Лившиц, Л. А. Добровинский. Заменители растительных масел в лакокрасочной промышленности. Химия, M. : 1986, с. 85.

Заявка Японии N 59-27907, кл. C 08 F 240/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СВЕТЛОЙ СООЛИГОПИПЕРИЛЕНОВОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2011 |

|

RU2473569C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2007 |

|

RU2356914C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

Использование: в нефтехимической промышленности, для приготовления лакокрасочных композиций. Сущность изобретения: способ получения пленкообразующего путем соолигомеризации стирола с бутадиеном в среде смеси (со)олигомера с низшим алкилбензолом в присутствии тетрахлорида титана и смеси кислородсодержащих промотирующих соединений с последующим дозреванием полимеризата, дезактивацией тетрахлорида титана основанием по Льюису и отгонкой легких. Тетрахлорид титана и кислородсодержащие соединения перед их введением в соолигомеризацию предварительно смешивают в алкилбензольном растворе части стирола при молярном соотношении тетрахлорида титана, мономеров и суммы кислородсодержащих 1 : (1 - 8) : (0,25 - 1,0) при использовании в качестве последних смесей фенола C6-C14 при 30 - 90С в течение 0,5 - 60 мин. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ путем соолигомеризации технических стирола и сопряженных диенов в присутствии каталитического комплекса кислоты Фриделя-Крафта с кислородсодержащими промоторами при их молярном соотношении 1 : 0,25 - 1,00 и растворителя - алкилбензола при 15 - 60oС в течение 1 - 6 ч с последующей дезактивацией катализатора и выделением продукта, отличающийся тем, что, с целью повышения выхода и совместимости смолы с другими пленкообразователями, в качестве кислоты Фриделя-Крафта используют четыреххлористый титан, смешивают промоторы, алкилбензол, четыреххлористый титан с частью стирола при молярном соотношении четыреххлористый титан : стирол 1 : 1 - 8 при 30 - 90oС в течение 0,5 - 60 мин с последующей подачей полученного раствора форполимера с каталитическим комплексом в зону соолигомеризации.

Авторы

Даты

1994-01-15—Публикация

1991-05-14—Подача