Изобретение относится к технологии получения пленкообразующих материалов блоксоолигомеризацией-теломеризацией соолигомеров непредельных углеводородов С5-С10 с окисью пропилена в присутствии комплекса четыреххлористого титана с промотирующей смесью низшего карбонильного соединения с водой и сопромотором.

Такие соолигомеры, благодаря наличию в их молекулах функциональных групп, обладают повышенной, по сравнению с углеводородными, твердостью и адгезией к подложкам, что позволяет эффективно использовать их в качестве заменителей пищевых растительных масел в производстве композиционных лакокрасочных материалов [Р.М.Лившиц, Л.А.Добровинский. Заменители растительных масел в лакокрасочной промышленности. "Химия", М. 1987, с. 85].

Известен способ получения пленкообразователя катионной соолигомеризацией сопряженных диенов или их смесей с (со)димерами циклопентадиена (ДЦПД) и винилароматических углеводородов в присутствии комплексов TiCl4 с последующей его дезактивацией смесью 10 - 80 мас.% окиси пропилена с 10-70 мас.% метанола, а также 20 - 80 мас.% хлорпарафина при массовом соотношении смеси к TiCl4, равном 4-10 : 1, дегазацией дезактивата от легких углеводородов. Растворы пленкообразователя в углеводородных растворителях (уайт-спирите или нефрасах) характеризуются: цветом в единицах иодометрической шкалы 10 - 20, прозрачностью в процентах от прозрачности рафинированного растительного масла с тем же значением цветности через 120 ч после приготовления и хранения при комнатной температуре 80 - 92.

Образующееся при высыхании однородное прозрачное глянцевое покрытие через 24 ч после нанесения и хранения при комнатной температуре характеризуется: прочностью при изгибе в мм по ШГ-1 20, адгезией к металлу в баллах 2 - 4 [Авт. св. СССР, N 1229205, кл. С 09 D 3/36, 1986].

Получаемый таким образом пленкообразователь характеризуется недостаточной прозрачностью, низкими адгезией и эластичностью однородной прозрачной глянцевой пленки.

Наиболее близким по технической сущности является способ получения пленкообразователя путем соолигомеризации мономерсодержащих смесей, содержащих сопряженные диены, винилароматические соединения, олефины в присутствии в качестве катализатора четыреххлористого титана с промотирующей смесью, содержащей карбонильное соединение (фенол и/или ацетон), воду, и сопромотором, с использованием в качестве последнего смеси фенола с C1-C8-алкилового эфира уксусной, метакриловой или фталевой кислот при молярном соотношении TiCl4 : карбонильное соединение с водой: сопромотор, равном 1:0,01-0,33:0,0001-0,0090. [Патент РФ N 2050371: МПК С 08 F 240/00, 1995 г].

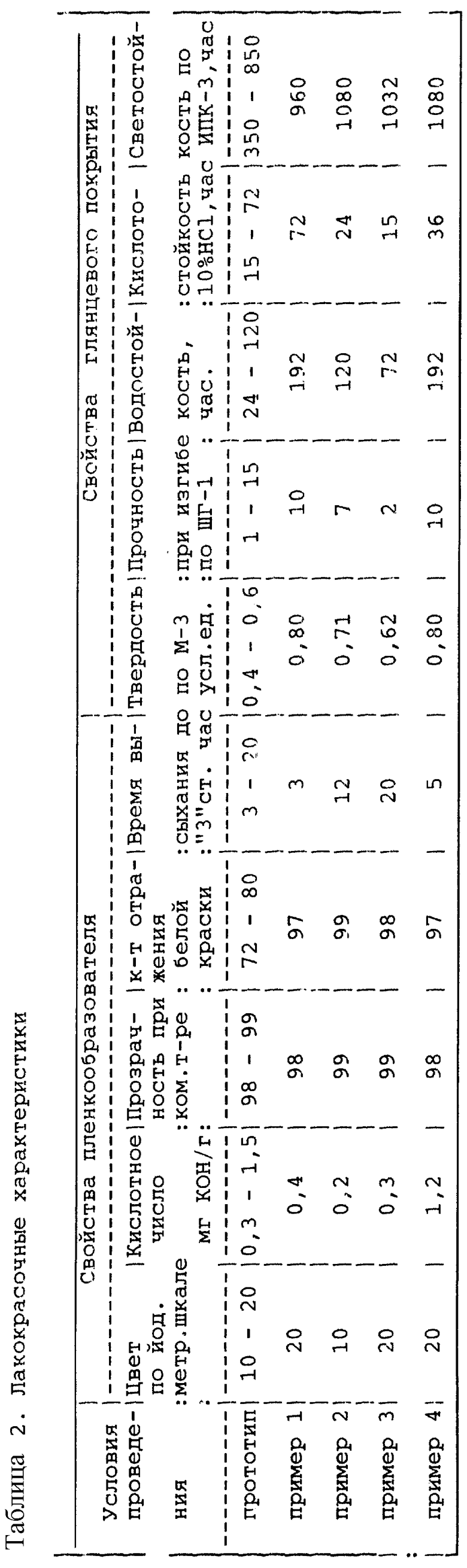

Пленкообразующий раствор характеризуется: цветом 10 -12 ед. ИМШ, кислотностью (кислотным числом) в мг КОН/г 0,3 - 1,5, прозрачностью 98 - 99, временем высыхания в часах при комнатной температуре до "3" степени 3 - 20.

Образующееся при высыхании однородное прозрачное глянцевое покрытие через 24 ч после нанесения и хранения при комнатной температуре характеризуется: прочностью при изгибе в мм по ШГ-1 1-15 мм, твердостью по М-3 в условных единицах 0,4- 0,6, водостойкостью при комнатной температуре 24 - 120 ч, кислотостойкостью при комнатной температуре в 10%-ной HCl 15 - 72 ч, светостойкостью по ИПК-3 при комнатной температуре в часах 350 - 850.

Недостатком известного способа является нестабильность цвета пленкообразователя.

Целью изобретения является стабилизация цвета пленкообразователя и продуктов его переработки в процессе хранения.

Цель достигается использованием в качестве сопромотора алифатического спирта C4-C6 или его смеси со сложным эфиром C6-C54 при молярном соотношении TiCl4 : карбонильное соединение с водой : сопромотор, равном 1 : 1,2 - 2,5: 5 -10.

Нами обнаружено, что при использовании соолигомеров непредельных углеводородов C5-C10, содержащих фрагменты ДЦПД, пленкообразователь в процессе хранения в присутствии комплексов TiCl4 с карбонильным соединением, водой и известным сопромоторами, характеризующихся значительной кислотностью по Льюису, выделяет циклопентадиен (ЦПД), который в момент образования олигомеризуется в окрашенные в желто-малиновый цвет (содержащие каротиноидные структуры) линейные низкомолекулярные продукты [В. Eisler, A.Wassermann, S. D. Fomworth, D. Kodrick, R.Schnurmann. Nature, 1951, v. 459, p. 459; J. Polym. Sci. 1952, v. 3, p. 157], вероятно, ответственные за недостаточную стойкость пленкообразователя к "желтению" и воздействию света. При использовании заявляемого сопромотора как кислотность по Льюису, так и эффективная константа скорости восстановления Ti(+IV) в Ti(+III) для комплекса TiCl4 значительно снижаются, скорее всего, благодаря регибридизацин Ti(IV) из sd в d sd и большему падению свободной энергии Гиббса при образовании октаэдрических комплексов титана с молекулами заявляемых сопромоторов, обладающих гораздо большей основностью по Льюису [5. U. Mayer. Pure Appl, Chem. 1979, v. 51, p. 1697]. Все это, вероятно, обеспечивает достижение положительного эффекта.

Пленкообразователь получают в условиях прототипа с использованием тех же исходных компонентов и методик анализа (растворов) пленкообразователя, но вместо известных, заявляемых сопромоторов и соотношений TiCl4 : карбонильное соединение с водой : сопромотор.

Как и в случае прототипа, благодаря теломеризации компонентов каталитического комплекса и высокой степени конверсии окиси пропилена, узлы дезактивации комплекса TiCl4 и выделения пленкообразователя из полимеризата, обычно, отсутствуют, т. к. концентрация свободных токсичных с низкой температурой вспышки компонентов промотирующей смеси и окиси пропилена не превышают предельно допустимой. Не вступившая в соолигомеризацию часть сопромотора используется как компонент растворителя пленкообразующего раствора, поскольку его температура вспышки (в закрытом тигле) превышает предельно допустимую +29oC, а токсичность не превышает таковую углеводородных растворителей.

Пленкообразующий раствор характеризуется: концентрацией пленкообразователя 55 - 70 мас.%, цветом 10 - 20 ед. ИМШ, кислотным числом 0,1 - 0,2 мг КОН/г, прозрачностью 98 - 99. Относительный коэффициент отражения белой краски 97 - 99, температура высыхания до "3" степени 3 - 20 ч.

Образующееся при высыхании однородное прозрачное глянцевое покрытие через 24 ч после нанесения и хранения при комнатной температуре характеризуется: прочностью при изгибе в мм по ШГ-1 2-10, твердостью 0,62 - 0,80 усл. ед. по М-3, водостойкостью 72 - 192 ч, кислотостойкостью 24 - 48 ч, светостойкостью 960 - 1080 ч.

Сущность подтверждается нижеследующими примерами.

Пример 1.

В термостатируемый при 80oC реактор с обычным перемешиванием, в котором находится 40,19 г соолигомеров непредельных углеводородов C5-C10, полученных катионной соолигомеризацией в присутствии комплекса TiCl4 с карбонильным соединением и водой, смеси 1 : 1 по массе фракций C5 и C9 гибкого пиролиза нефтепродуктов в этиленовом режиме и содержащего, мас.%, в сумме, следующих мономерных фрагментов: 16,6 изопрена, 3,4 пиперилена, 3,3 ЦПД, 14,6 изо-олефинов C5-C10, 26,1 винилароматических углеводородов, 25,7 ДЦПД, 1,1 ацетиленовых углеводородов C5-C10 и 9,3 н-олефинов C5-C10, 8,47 г алкилбензолов C8-C10, 1,5 г насыщенных неароматических и неидентифицированных углеводородов C8-C10, 28,42 г нефраса-C 150/200 и 1,75 TiCl4 вводят 1,24 г раствора 4,7 мас. % воды в ацетоне техническом, 4,77 г технического бутанола (ГОСТ 5208-81) и 2,1 г окиси пропилена. Молярное соотношение TiCl4 : карбонильное соединение с водой : бутанол равно 1 : 2,5 : 7. Через 10 минут полученный полимеризат подвергают анализам. Он содержит: 46,96 г пленкообразователя, 8,45 г алкилбензола, в сумме 29,92 г нефраса и ОСТ, 3,07 г свободного бутанола и менее 0,01 г других свободных компонентов промотирующей смеси и окиси пропилена. Выход пленкообразователя 99,9 мас.%. Пленкообразователь характеризуется: Mn = 4270, Mw/Mn = 1,5.

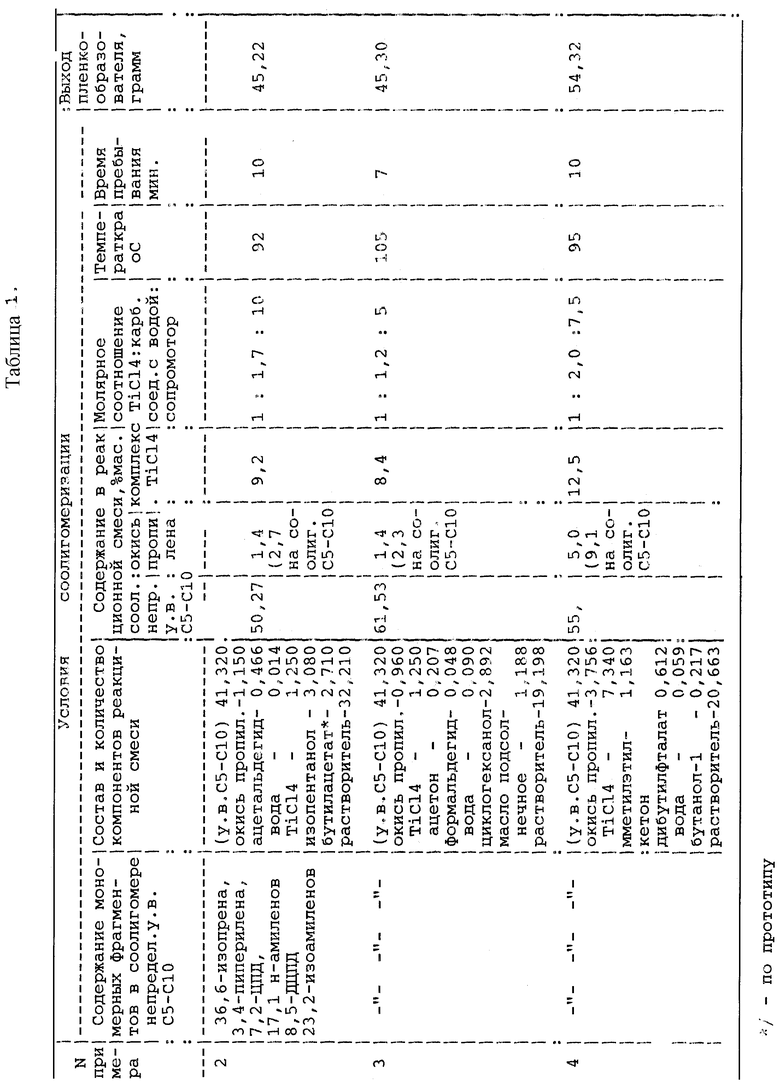

Примеры 2, 3 (таблицы 1, 2).

Варьируют начальный состав реакционной смеси, сопромотор, температуру и время соолигомеризации в заявляемых пределах.

В примере 2 в качестве компонентов сопромотора используют технические изопентанол (ГОСТ 5830-89) и бутилацетат (ГОСТ 8981-88), в примере 3 - смесь технических циклогексанола (ГОСТ 6021-85) и подсолнечного масла (ГОСТ 1129-83).

Проводя сополигомеризацию в известных условиях, но при использовании заявляемых сопромоторов и соотношений TiCl4 : карбонильное соединение с водой : : сопромотор получают более стойкий к "желтению", а также воздействию воды и света пленкообразователь, по остальным показателям не уступающий получаемому в известных условиях.

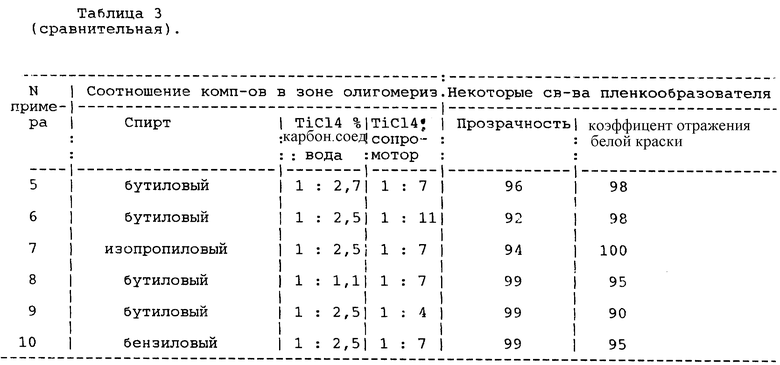

Если молярное соотношение TiCl4 : карбонильное соединение с водой снизить менее чем до 1 : 2,5 (пример 5 сравнительной табл. 3), а молярное соотношение TiCl4 : сопромотор - менее, чем до 1 : 10 (пример 5, табл. 3) и/или использовать алифатический спирт C3 и ниже (пример 6, табл. 3), снижается прозрачность при хранении при комнатной температуре вследствие конкурирующего химического взаимодействия TiCl4 кислородсодержащей компонентой промотирующей смеси.

Если молярное соотношение TiCl4 : карбонильное соединение с водой увеличить более чем до 1 : 1,2 (пример 8, табл. 3), а молярное соотношение TiCl4 : сопромотор - более чем до 1 : 5 (пример 9, табл. 3) и/или использовать алифатический спирт C7 и выше (пример 10, табл. 3), снижается коэффициент отражения белой краски, вероятно, из-за чрезмерного нарастания кислотности по Льюису комплекса TiCl4.

В таблице 3 результаты получения и свойства пленкообразователя, не выходящие за пределы значений по примерам 1 - 3, опущены.

Как следует из таблицы, использование запредельных молярных соотношений TiCl4, карбонильного соединения с водой и сопромотора не позволяет достичь цель изобретения в полном объеме.

Применение настоящего предлагаемого изобретения позволяет снизить себестоимость композиционных лакокрасочных материалов, приготовляемых с использованием таких пленкообразователей за счет снижения в них растительного масла, а также повысить качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2089581C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2161634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1991 |

|

RU2005729C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

Изобретение относится к технологии получения пленкообразующих материалов блоксоолигомеризацией-теломеризацией соолигомеров непредельных углеводородов C5 - C10 с окисью пропилена в присутствии комплекса четыреххлористого титана с промотирующей смесью низшего карбонильного соединения с водой и сопромотором. Техническая задача - стабилизация цвета пленкообразователя и продуктов его переработки в процессе хранения. Задача решается использованием в качестве сопромотора алифатического спирта C4 - C6 или его смеси со сложным эфиром C6 - C54. Количество окиси пропилена - 2,3-9,1 мас.% на соолигомер C5 - C10, количество каталитического комплекса четыреххлористого титана с промотирующей смесью и сопромотором 4,6-12,4% от массы соолигомера. 3 табл.

Способ получения пленкообразователя, заключающийся в блоксоолигомеризации соолигомеров непредельных углеводородов C5 - C10 с окисью пропилена в присутствии 4,6 - 12,4% от массы соолигомера C5 - C10 каталитического комплекса четыреххлористого титана с промотирующей смесью низшего карбонильного соединения с водой и сопромотора, при этом в качестве сопромотора используют алифатический спирт C4 - C6 или его смесь со сложным эфиром C6 - C54 при молярном соотношении TiCl4 : низшее карбонильное соединение с водой : сопромотор 1 : 1,2 - 2,5 : 5 - 10, при количестве окиси пропилена 2,3 - 9,1 мас.% на соолигомер C5 - C10.

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 1992 |

|

RU2057764C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

Авторы

Даты

2001-01-10—Публикация

1999-03-01—Подача