Изобретение относится к технологии получения синтетических пленкообразующих жидких каучуков статистической соолигомеризацией, преимущественно активных мономеров, содержащихся в технических C5-фракциях: пипериленов, изопрена, 2-метилбутенов-1 и 2, метиленциклобутана, бутина-2, циклопентадиена (ЦПД) или их смесей со стиролом, инденом и их метил-производными, винилтолуолами, дивинилбензолами, содержащимися в C8-C9-фракциях, а также среднеактивных мономеров - неароматических сопряженных диенов, триенов, алкилолефинов C8-C10, димеров ЦПД, содимеров метил-ЦПД с изопреном и транс-пипериленом по Дильсу-Альдеру (ДЦПД), содержащихся в указанных фракциях, и может быть использовано в нефтехимической и лакокрасочной промышленности.

C5- и C8-C9-фракции являются побочными продуктами производства этилена, пропилена и/или ацетилена пиролизом нефтепродуктов.

Синтетические пленкообразующие жидкие каучуки со среднечисленной молекулярной массой Mп, равной 300 - 2200, получаемые преимущественно в присутствии комплексов кислот Фриделя-Крафтса с кислородсодержащими промоторами, высыхающие до "3" степени менее чем за 24 часа с образованием весьма твердой пленки, используют чаще всего в приготовлении композиционных (содержащих также естественный пленкообразователь - оксиполимеризованное или подвергнутое переэтерификации растительное масло) олиф [Р.М.Лившиц, Л.А.Добровинский. Заменители растительных масел в лакокрасочной промышленности. - М.: Химия, 1987, с. 43].

Из-за большого времени высыхания большинства естественных пленкообразователей и низкой твердости линоксина актуальна проблема снижения содержания растительного масла в композиционных олифах за счет увеличения содержания в них указанных синтетических пленкообразующих. Но эта возможность, в первую очередь, определяется лакокрасочными характеристиками последних, в частности их запахом и стойкостью к пожелтению приготавливаемой на их основе белой краски.

Известен способ получения синтетического пленкообразующего жидкого каучука соолигомеризацией технических C5-фракций в присутствии раствора комплекса AlCl3 с кислородсодержащими промоторами в бензоле или его смесях с парафинами при молярном соотношении AlCl3 : иономер : кислородсодержащий промотор, равном 1 : 39,9 - 75,0 : 0,001 - 0,003, при температуре 15 - 30oC с последующей отгонкой легких C5-C7-углеводородов, выдержкой дегазата при 80 - 95oC в течение 2 - 3 часов, дезактивацией AlCl3 водной щелочью, отмывкой дезактивата водой и отгонкой легких углеводородов после отделения водного слоя. Выход пленкообразующего 46 - 78% от теории (массы загруженных активных мономеров).

Известное пленкообразующее характеризуется: Mn 1700 - 2000, Mw/Mn 2,3 - 3,0 [Япон. пат., кл. С 08 F 25/00, NN 45830, 45831, 45832, 45833, 1972].

Недостатками способа являются низкий выход пленкообразующего и экологическая опасность производства, вызванная сбросом химически загрязненных сточных вод.

Наиболее близким к предлагаемому изобретению, прототипом, является способ получения синтетического пленкообразующего путем сополимеризации пипериленсодержащих смесей при 50 - 120oC в присутствии в качестве катализатора хлорида титана, олова или сурьмы, взятого в количестве 0,3 - 0,6 мас.% в расчете на сомономерную смесь, и промотора, являющегося смесью воды и кетона, при соотношении катализатор : промотор 200 - 6000 : 1 соответственно с последующей дегазацией полученной полимерной смеси и дезактивацией катализатора, где после сополимеризации осуществляют выдержку полученной полимерной смеси в течение 2 - 7 час при массовом соотношении катализатор : промотор, 1,5 - 12,0, после чего осуществляют дезактивацию катализатора, а затем дегазацию пленкообразующего.

Приготовленная на основе полученного пленкообразующего синтетическая олифа характеризуется содержанием, мас.%: сухого остатка 55 - 70, цветом в единицах ИМШ 30 - 75, условной вязкостью при комнатной температуре в секундах по BЗ-4 20 - 45, кислотным числом в мг КОН/г 0,5 - 1,3, совместимостью с естественным пленкообразователем полной, временем высыхания до "3" степени в часах при комнатной температуре 3 - 18.

Образующаяся однородная прозрачная глянцевая пленка через 24 часа после нанесения и хранения при комнатной температуре характеризуется: твердостью в условных единицах по М-3 0,67 - 0,80, прочностью при изгибе в мм по ШГ-1 2 - 5, ударопрочностью в кГс•см по У-1 20 - 50, водостойкостью в часах при комнатной температуре 10 - 24, температурой размягчения в oC 90 - 120 [Пат. РФ N 2084464, МПК С 08 F 236/04].

Недостатками способа являются: большой расход дорогостоящего сиккатива в приготовлении олиф, содержащих данное пленкообразующее, нестабильность белизны белой краски, приготовленной с его использованием, и низкая водостойкость получаемой однородной прозрачной глянцевой пленки.

Целью изобретения является снижение расхода сиккатива, стабилизация белизны белой краски и повышение водостойкости однородной прозрачной глянцевой пленки.

Поставленная цель достигается тем, что выдержку полимеризата и дегазацию легких углеводородов осуществляют дважды при следующей последовательности стадий после соолигомеризации, включающих: выдержку полимеризата при 50 - 120oC, дегазацию легких углеводородов C5-C7, выдержку полученного продукта при 50 - 120oC в течение 10 - 25 часов, дезактивацию катализатора, дегазацию легких углеводородов, при этом на каждой стадии выдержки в полимеризат вводят промотор катализатора.

Нами обнаружено, что (со)димерно-тримерная фракция циклопентадиена, как и ДЦПД, содержит значительное количество соединений, содержащих норборненовые структуры, способных при их суммарной концентрации, превышающей 0,1% от массы синтетического пленкообразующего в процессе хранения в присутствии комплексов TiCl4 с многими основаниями Льюиса, обладающих известной остаточной кислотностью по Льюису, в соответствии с принципом Ле-Шателье, отщеплять ЦПД, который в момент образования образует линейные окрашенные гомоолигомеры, вызывающие заметное пожелтение белой краски.

Кроме того, обнаружено, что (со)димерно-тримерная фракция циклопентадиена в кинетическом плане является среднеактивным мономером, поэтому доолигомеризация соединений, содержащих норборненовые структуры в процессе выдержки полученного продукта, носит статистический характер как по отношению к активным мономерам, так и по отношению к малоактивным, содержащимся в C5- и C8-C9-фракциях и накапливающимся в реакционной смеси к моменту ее поступления на стадию выдержки неактивным мономерам - н-амиленам, гексенам и гептенам, которые, таким образом, ингибируют доолигомеризацию соединений, содержащих норборненовые структуры.

Таким образом, введение в установку испарителя 1-ой стадии дегазации с отгонкой из его верха C5-C7 легких углеводородов, в составе которых неактивные мономеры - главнейшие компоненты после индифферентных пентанов, до проведения 2-й стадии выдержки полимеризата позволяет в большей или меньшей мере устранить ингибирование доолигомеризации соединений, содержащих норборненовые структуры.

Если молярное соотношение b = соединения, содержащие норборненовые структуры: неактивные мономеры в зоне испарителя 1-ой стадии поднять более чем до 1 : 1, скорость их соолигомеризации возрастает настолько, что за время пребывания 1 - 25 час в зоне 2-ой стадии концентрация остаточных соединений, содержащих норборненовые структуры снижается менее чем до 0,1% от массы пленкообразующего при одновременном увеличении степени соолигомеризации мономеров и вовлечении в получение пленкообразующего неактивных мономеров.

Все это, очевидно, обеспечивает достижение положительного эффекта.

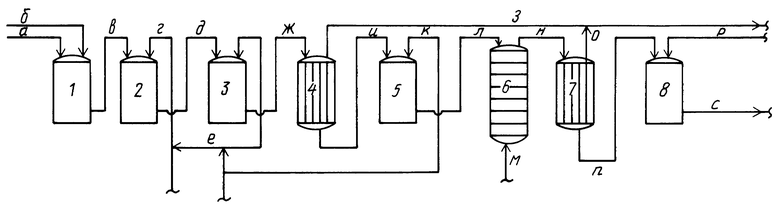

Синтетический пленкообразующий жидкий каучук получают в условиях прототипа с использованием тех же материалов, технологических режимов и установки, но после дополнения последней установленным после полимеризатора 3 испарителя 4 из нержавеющей стали, в котором температура на 10 - 20oC выше, чем в следующем за ним смесителе 5 из нержавеющей стали, аналогичного смесителю для проведения первой стадии по прототипу, но имеющего в 1,4 - 12,5 раз больший объем. Выходящий из него поток по-прежнему направляют в насадочный нейтрализатор 6 и далее - по той же схеме, что и в прототипе.

В качестве сырья используют более доступные и дешевые неочищенные от среднеактивных мономеров технические C5 и C8-C9 фракции, являющиеся побочными продуктами производства этилена, пропилена и/или ацетилена пиролизом нефтепродуктов.

Остальные режимы в полимеризаторе 5 те же, что и в 3.

Из верха испарителя 4, термостатируемого при 120 - 140oC, обычно улетает 40 - 57% содержащихся в потоке "ж" легких углеводородов C5-C7, т.е. значение b в кубовом потоке возрастает с (0,03 - 0,07) : 1 до (1,0 - 1,5) : 1. В зоне смесителя 5 суммарная конверсия соединений, содержащих норборненовые структуры и неактивных мономеров достигает 99,2 - 99,8%.

Используют методики анализа, описанные в прототипе.

Степень пожелтения белой краски, приготовленной смешением 1 : 1 по массе синтетической олифы с титановыми белилами, определяют спектрофотометрически дифференциальным методом по величине относительного коэффициента отражения в % от пленки белой краски в области 450 - 480 нм при использовании в качестве стандартной пленки белой глифталевой эмали (ТУ 6-10-1607-87), коэффициент отражения от которой в указанном участке спектра принимают за 100%.

Относительный коэффициент отражения белой краски, приготовленной указанным образом из получаемой синтетической олифы 92 - 95%. Выход пленкообразующего от массы поданных в установку активных мономеров, среднеактивных мономеров и соединений, содержащих геттероатомы (100%) 99,5 - 105,4 за счет вовлечения в его получение неактивных мономеров (сверх 100%).

Растворы синтетического пленкообразующего, содержащие 55 - 70% мас. сухого остатка, характеризуются запахом использованного растворителя, цветом 20 - 60 ед. ИМШ, условной вязкостью 25 - 60 сек по ВЗ-4, кислотным числом 0,5-1,3 мг КОН/г, совместимостью с естественным пленкообразователем - полной, временем высыхания до "3" степени 2 - 5 час. Однородная прозрачная глянцевая пленка через 24 часа после нанесения характеризуется: твердостью 0,67 - 0,80 условных единиц по М-3, прочностью при изгибе 2 - 5 мм по ШГ-1, ударопрочностью 20 - 50 кГс•см по У-1, адгезией к металлу в баллах 1, водостойкостью 120 - 192 час при комнатной температуре. Относительный коэффициент отражения синтетического пленкообразующего, полученного в условиях прототипа при использовании неочищенных C5 и (C8)-C9 фракций, составляет 72 - 87.

Если снизить величину b в потоке 2-ой стадии выдержки менее чем до 1,0 (пример 4 сравнительной табл. 2) и/или время пребывания на 2-ой стадии выдержки менее чем до 10 час (пример 5 сравнительной табл. 2), относительный коэффициент отражения снижается менее чем до 92 из-за накапливания соединений, содержащих норборненовые структуры в пленкообразующем.

Если в зоне 2-ой стадии выдержки увеличить величину b более чем до 1,5 : 1 и/или время пребывания более чем до 25 час (пример 6 табл. 2), цвет растет более чем до 60 ед. ИМШ, вероятно из-за интенсификации в этой зоне конкурирующей мономеризации соединений, содержащих норборненовые структуры и последующей гомоолигомеризации образующегося (метил-)ЦПД.

Сущность способа подтверждается следующими примерами.

Пример 1

Используют реконструированную следующим образом установку прототипа (чертеж).

В смеситель 1, термостатируемый при 60oC, потоком "а" со скоростью 29,16 мл/ч подают свежеосушенный сольвент. Сюда же потоком "б" со скоростью 0,26 мл/ч подают безводный TiCl4. Полученный раствор катализатора потоком "в" направляют в полимеризатор 2. Сюда же потоком "г" со скоростью 74,5 мл/ч подают неочищенную C5-фракцию гибкого пиролиза нефтепродуктов в этиленовом режиме (на установке ЭП-300), содержащую, мас.%: 1,4 углеводородов C4, 7,4 н-амиленов и 2-метилбутена-3, 7,5 2-метилбутенов-1,2 и метиленциклобутана, 12,6 изопрена, 8,1 пипериленов, 12,8 ЦПД, 10,7 ДЦПД, 34,7 пентанов, 4,8 бензола и неароматических углеводородов C6-C7. Сюда же вводят в сумме 0,0014 мас. % (к шихте) промотирующей смеси, в том числе 0,00135 мас.% ацетона и 0,00005 мас. % воды. Время пребывания в смесителе, в среднем, около 77 мин, концентрация TiCl4 - 0,6 мас.%, сольвента - 33,1 мас.%, значение α равно 420.

Выходящий из полимеризатора 2 поток "д" направляют во II полимеризатор 3 емкостью 621 мл, в который также потоком "е" со скоростью 0,22 мл/ч подают ту же промотирующую смесь, что и в полимеризатор 2. Время пребывания в полимеризаторе 3, в среднем, 7 ч, температура 75oC, значение α = 2,5. Отбирают пробу полимеризата 1-й стадии, дегазируют, дезактивируют катализатор и анализируют в условиях прототипа. Выход 98,5 мас.%, суммарное содержание в пленкообразующем (со)димерно-тримерной фракции циклопентадиена и ДЦПД 0,9 мас. %. Полимеризат 1-й стадии потоком "ж" направляют в испаритель 4, термостатируемый при 95oC, из верха которого со скоростью 14,0 г/ч отводят легкие углеводороды, содержащие, мас.% в сумме: 0,7 активных мономеров, 14,3 н-амиленов и 2-метилбутена-3, 10,0 бензола и неароматики C6, 5,0 углеводородов C4 и 70,0 пентанов. Кубовые дегазатора (содержащие, мас.% в сумме: 0,3 активных мономеров, 1,1 ДЦПД и других соединений, содержащих норборненовые структуры, 2,4 н-амиленов и 2-метилбутена-3, 1,6 бензола и неароматики C6, 12,0 пентанов, 40,9 пленкообразующего, 40,6 компонентов сольвента и 0,94 комплексов TiCl4) потоком "и" направляют в полимеризатор 2-й стадии 5 емкостью 887 мл, куда также потоком "к" со скоростью 0,22 мл/ч подают ту же промотирующую смесь. В зоне полимеризатора 5 значение b = 1,1, время пребывания, в среднем, 7 час, температура 87oC, значение α = 2,5. Полимеризат 2-й стадии потоком "л" направляют в нейтрализатор 6, куда также потоком "м" со скоростью 0,04 г/ч под давлением подают газообразный аммиак. Расход аммиака 0,76 кг на 1 т полученной таким образом олифы. Выходящий потоком "н" со скоростью 61,36 г/ч дезактиват (содержащий, мас.% в сумме: 45,80 пленкообразующего, 40,45 компонентов сольвента, 11,98 пентанов, 4,50 углеводородов C6, 0,06 н-амиленов и 0,05 соединений, содержащих норборненовые структуры) направляют в испаритель 7, из верха которого со скоростью 10,39 г/ч отводят легкие углеводороды потоком "о" (содержащие, мас.% в сумме: 71,6 углеводородов C5, 9,1 углеводородов C6 и 19,3 углеводородов C7-C9). Выходящий потоком "п" со скоростью 51,36 г/ч дегазат содержит мас.% в сумме: 55,02 синтетического пленкообразующего, 44,78 компонентов сольвента, 0,16 углеводородов C6 и 0,04 соединений, содержащих норборненовые структуры. Общий выход пленкообразующего 105,4% от массы поданных в установку активных мономеров, среднеактивных мономеров и соединений, содержащих гетероатомы, температура размягчения + 28oC,  = 4450,

= 4450,  = 1,7. Дегазат направляют в смеситель 8, куда также потоком "с" со скоростью 0,73 г/ч подают технический жирно-кислотный сиккатив ЖК-1. Выходящая потоком "р" полученная синтетическая олифа характеризуется: цветом 30 ед. ИМШ, содержанием сухого остатка - 55 мас.%, полными прозрачностью и совместимостью с естественными пленкообразователями, условной вязкостью 20 сек по BЗ-4, кислотным числом 1,1 мг КОН/г, временем высыхания до "3" степени 3 час. Однородная прозрачная глянцевая пленка через 24 часа характеризуется: температурой размягчения 120oC, твердостью 0,80 усл. ед. , водостойкостью 192 час, прочностью при изгибе 2 мм, по ШГ-1, ударопрочностью 40 кГс•см по У-1, адгезией 1 балл. Относительный коэффициент отражения белой краски, приготовленной на олифе с использованием получаемого пленкообразующего составляет 95.

= 1,7. Дегазат направляют в смеситель 8, куда также потоком "с" со скоростью 0,73 г/ч подают технический жирно-кислотный сиккатив ЖК-1. Выходящая потоком "р" полученная синтетическая олифа характеризуется: цветом 30 ед. ИМШ, содержанием сухого остатка - 55 мас.%, полными прозрачностью и совместимостью с естественными пленкообразователями, условной вязкостью 20 сек по BЗ-4, кислотным числом 1,1 мг КОН/г, временем высыхания до "3" степени 3 час. Однородная прозрачная глянцевая пленка через 24 часа характеризуется: температурой размягчения 120oC, твердостью 0,80 усл. ед. , водостойкостью 192 час, прочностью при изгибе 2 мм, по ШГ-1, ударопрочностью 40 кГс•см по У-1, адгезией 1 балл. Относительный коэффициент отражения белой краски, приготовленной на олифе с использованием получаемого пленкообразующего составляет 95.

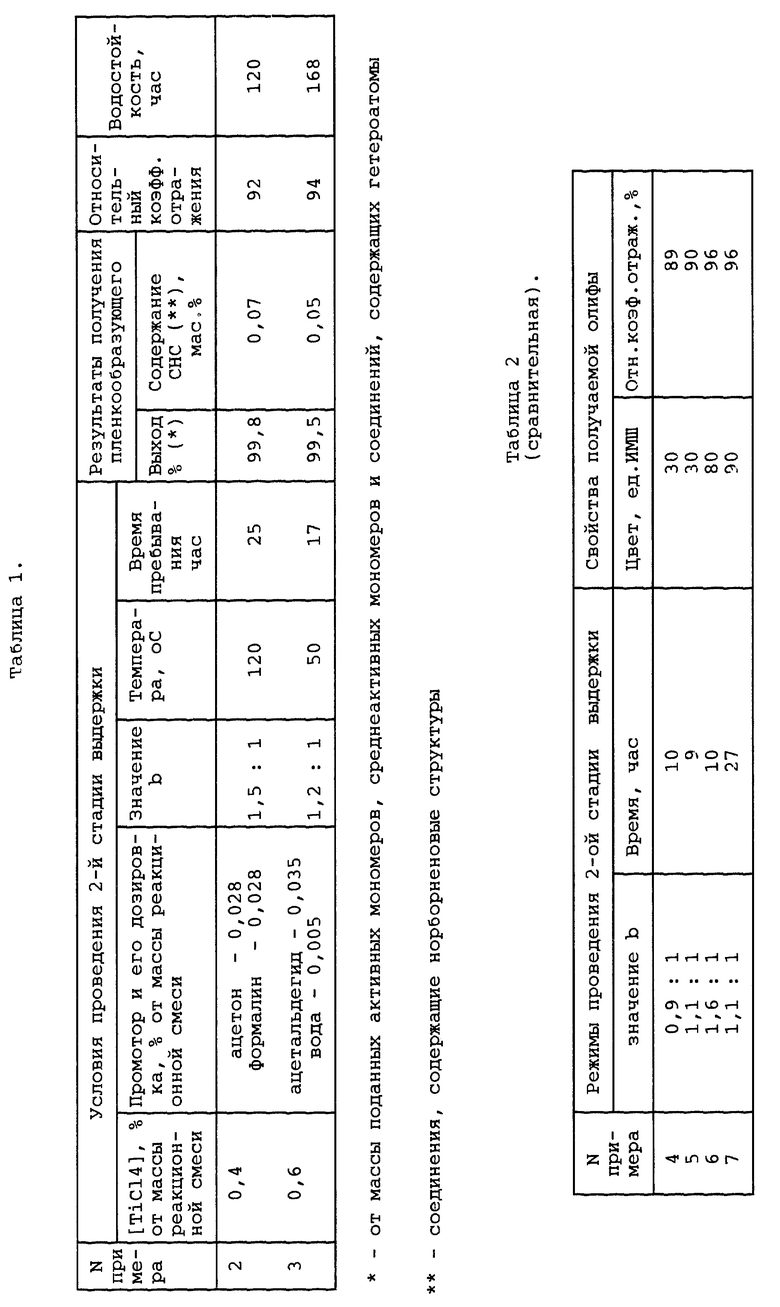

Примеры 2, 3 (табл. 1)

Используют реконструированную установку по примеру 1. Во всех аппаратах, кроме 4 и 5, поддерживают условия прототипа. Варьируя температуру и время пребывания в испарителе 4, а также дозировку неактивных мономеров потоком "к" варьируют значения α и b в полимеризаторе второй стадии 5.

Также варьируют температуру и время пребывания в дозревателе 5 в заявляемых условиях.

В примере 2 в качестве сырья используют смесь 2 : 1 по массе C9-фракции гибкого пиролиза в этиленпропиленовом режиме (содержащую, мас.%, в сумме: 44,5 винилароматических углеводородов, 4,7 неароматических активных мономеров, 19,8 ДЦПД, 26,1 алкилбензолов, 4,9 других насыщенных и неидентифицированных углеводородов) с C5-фракцией по примеру 1.

В примере 3 в качестве сырья используют смесь 1 : 1 по массе C8-C9-фракции гибкого пиролиза в этиленовом режиме (содержащей, мас.%, в сумме: 22,2 винилароматических углеводородов, 35,5 ДЦПД, 37,1 алкилбензолов, 2,2 неароматических активных мономеров, 3,0 - неидентифицированные углеводороды) с пипериленовой фракцией двухстадийного дегидрирования изопентана по примеру 1 прототипа.

Свойства синтетического пленкообразующего, не выходящие за пределы значений по прототипу, не приводятся.

Результаты получения синтетического пленкообразующего по примеру 1 при других заявляемых режимах 2-й стадии выдержки кубовых дегазаций полимерной смеси, подвергнутой 1-й стадии выдержки в условиях прототипа представлены в таблице 1.

Как следует из таблицы 1, проведение так называемого дополнительного вызревания - выдержки полимеризата после отгонки из него C5-C7-углеводородов до дезактивации катализатора стабилизирует белизну белой краски, приготовленной на растворах получаемого пленкообразующего, одновременно повышая скорость их высыхания до такой степени, что содержание дорогостоящего сиккатива в них можно снизить примерно в 2 раза, а также увеличивая водостойкость пленки. По остальным характеристикам результаты получения и качество пленкообразующего не уступают таковым по прототипу.

Как следует из сравнительной таблицы 2, использование в зоне 2-ой стадии дозревания полимеризата запредельных значений b и времени пребывания в зоне не обеспечивает достижение цели изобретения в полном объеме.

В таблице 2 результаты получения и свойства синтетического пленкообразующего, не выходящие за пределы значений по примерам 1-3, не приводятся.

Применение настоящего изобретения позволит снизить себестоимость за счет снижения содержания растительного масла и повысить качество олиф, приготавливаемых с использованием полученного заявляемым образом синтетических олиф.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2161634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

Изобретение относится к технологии получения синтетических пленкообразующих жидких каучуков соолигомеризацией, преимущественно мономеров, содержащихся в технических С5-фракциях, и может быть использовано в нефтехимической и лакокрасочной промышленности. Технической задачей является снижение расхода сиккатива, стабилизация белизны белой краски и повышение водостойкости. Задача достигается проведением соолигомеризации компонентов пипериленсодеращих смесей при 50 - 120oC. Катализатор - тетрахлорид титана, промотор - смесь низшего карбонильного соединения с водой. После соолигомеризации проводят выдержку полимеризата при 50-120oС, дегазацию легких углеводородов С5-C7, выдержку полученного продукта при 50-120°С в течение 10-25 ч, затем дезактивируют катализатор, дегазируют легкие углеводороды. На каждой стадии выдержки в полимеризат вводят промотор катализатора. 2 табл., 1 ил.

Способ получения синтетического пленкообразующего путем соолигомеризации компонентов пипериленсодержащих углеводородных смесей при 50 - 120oC, в присутствии в качестве катализатора тетрахлорида титана и промотора катализатора - смеси низшего карбонильного соединения с водой, с последующей выдержкой полученного полимеризата при 50 - 120oC, дезактиваций катализатора и дегазацией пленкообразующего, отличающийся тем, что выдержку полимеризата и дегазацию легких углеводородов осуществляют дважды при следующей последовательности стадий после соолигомеризации, включающих: выдержку полимеризата при 50 - 120oC, дегазацию легких углеводородов С5 - С7, выдержку полученного продукта при 50 - 120oC в течение 10 - 25 ч, дезактивацию катализатора, дегазацию легких углеводородов, при этом на каждой стадии выдержки в полимеризат вводят промотор катализатора.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| Машина для нанизывания табачных изделий | 1935 |

|

SU45830A1 |

| Лившиц Р.М | |||

| и др | |||

| Заменители растительных масел в лакокрасочной промышленности | |||

| - М.: Химия, 1987, с.43. | |||

Авторы

Даты

2000-06-10—Публикация

1999-03-01—Подача