Изобретение относится к получению (со)олигомеров сопряженных диенов и/или винилароматических соединений, которые могут использоваться в лакокрасочной промышленности в качестве пленкообразующего.

Наиболее близким к изобретению является способ получения пленкообразующего (со)олигомеризацией технических сопряженных диенов и/или винилароматических углеводородов в присутствии в качестве катализатора 0,5 г на 100 г реакционной смеси четыреххлористого титана с последующей дезактивацией последнего смесью состава, мас. окись пропилена 10-70; метанол 10-70; хлорпарафин 20-80, при массовом соотношении смеси к четыреххлористому титану 4-10. Способ осуществляют с дегазацией летучих под вакуумом при 120оС.

Недостатками способа являются большой удельный расход дезактивирующего агента, недостаточная прозрачность пленкообразователя, ее резкое падение с увеличением концентрации четыреххлористого титана в полимеризате вследствие метанолиза последнего.

Технической задачей изобретения является снижение удельного расхода дезактивирующего агента.

Задача решается заменой смеси хлорпарафина с метанолом на смесь ацетона и/или фенола с водой. В смесь может быть введен эфирный компонент при следующем составе дезактивирующего агента, мас. окись пропилена 92,9-99,5; фенол и/или ацетон 0,4-7,0; вода до 100. Дезактивирующая смесь может содержать 0,07-1,2 мас. в расчете на 100 мас. смеси С1-С8 алкилового эфира уксусной, метакриловой или фталевой кислот. В качестве фенола может быть использован технический фенол с содержанием основного вещества 99,96 мас. или техническая ортофенольная фракция состава, мас. фенол 7-12; о-трет-бутилфенол 80-90; ди-трет-бутилфенол остальное. В качестве ацетона может быть использован технический ацетон с содержанием основного вещества 99,5 мас. В процессе дезактивации происходит увеличение молекулярной массы пленкообразующего, введение в его состав эфирных групп.

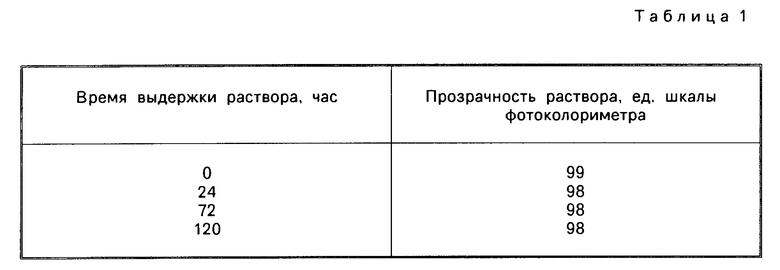

Соолигодиен по изобретению получают в условиях аналога с использованием технических углеводородных смесей, содержащих бутадиен и, например, бутены и бутаны, используют фракцию С4-фракцию пиролиза нефтепродуктов, пиперилен и, например, изопрен, изоамилены, пентаны, циклопентадиен, дициклопентадиен и другие содимеры циклопентадиена (пиперилена технического). Используют С5-фракцию пиролиза нефтепродуктов, получаемых при ректификации пироконденсата, стирол и, например, метилстиролы, винилтолуолы, инден, дициклопентадиен, стирол технический, С8-С9 или С9-фракции ректификации пироконденсата. Используют те же четыреххлористый титан (катализатор), окись пропилена (дезактивирующий агент), что и в условиях аналога. В качестве сложных эфиров этилацетат, изомилацетат, метилметакрилат, диоктилфталат. Обработку полимеризата дезактивирующим агентом ведут при температуре 50-120оС в течение 2-10 мин. Расход дезактивирующего агента 0,7-1,4 мас.ч. на 1 мас.ч. TiCl4, т.е. меньше, чем в условиях аналога. Цвет получаемого пленкообразователя 10-20 ед. ИМШ, прозрачность сразу после приготовления и после 120 ч выдержки 98-100 ед. фотоколориметра, кислотное число 0,3-1,5 мг КОH/г, время высыхания до 3 степени 3-20 ч. Покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,4-0,6 усл. ед. прочностью при изгибе по ШГ-1 1-15 мм, водостойкостью при 20оС 24-72 ч, кислотостойкостью (в 10%-ной НСl при 20оС) 15-24 ч, светостойкостью (по ИПК 3) 350-850 ч.

Если в качестве дезактивирующего агента использовать индивидуальные компоненты указанной смеси, их бинарные смеси, содержание ацетона и фенола в дезактивирующем агента снизить менее чем до 0,4% воды менее чем до 0,1% и/или содержание фенола увеличить более чем до 7% возрастают цвет и кислотное число пленкообразователя. Если содержание ацетона в дезактивирующем агенте увеличить более чем до 7% снижаются выход пленкообразователя и эластичность покрытия.

П р и м е р 1. В герметичный автоклав загружают 90 г пиперилена (смесь цис-4-транс-изомеров) и вводят 0,5 г TiCl4 в смеси с 9,5 г толуола. Олигомеризацию ведут при 120оС в течение 1 ч. Выход олигопиперилена 87,3 г. Затем в автоклав вводят 0,700 г дезактивирующей смеси, состоящей из 0,650 г (92,9% от массы дезактивирующего агента) смеси пропилена, 0,049 г (7,0 мас.) ацетона и 0,001 г (0,1 мас.) воды. Расход дезактивирующего агента 1,4 г на 1 г четыреххлористого титана. Содержимое автоклава перемешивают в течение 5 мин. Дегазацию легких проводят под вакуумом 1 ч при 120оС. Кубовый пленкообразователь, полученный в количестве 88,4 г, подвергают анализу.  п пленкообразователя (криоскопия, толуол) 3750, температура размягчения 37,5оС. В отгоне отсутствуют компоненты дезактивирующего агента и хлористый водород (потенциометрия и оргентометрия).

п пленкообразователя (криоскопия, толуол) 3750, температура размягчения 37,5оС. В отгоне отсутствуют компоненты дезактивирующего агента и хлористый водород (потенциометрия и оргентометрия).

Уайт-спиритовый раствор пленкообразующего, содержащий 70% сухого остатка и 5% сиккатива ЖК-1, имеет цвет 20 ед. ИМШ, кислотное число 0,7 мг КОН/г, время высыхания до 3 степени при 20оС 18 ч. Покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,52 усл. ед. прочностью при изгибе по ШГ-1 15 мм, водостойкостью при 20оС 48 ч, кислотостойкостью (10% соляной кислоты 20оС) 24 ч, светостойкостью по ИПК-3 775 ч.

Данные по измерению прозрачности полученного раствора пленкообразующего приведены в табл. 1.

При сравнительной дезактивации четыреххлористого титана в полимеризате в условиях аналога  п пленкообразователя составляет 1810, температура размягчения 24оС, получаемое покрытие через 24 ч после нанесения характеризуется прочностью при изгибе по МШ-1 20 мм.

п пленкообразователя составляет 1810, температура размягчения 24оС, получаемое покрытие через 24 ч после нанесения характеризуется прочностью при изгибе по МШ-1 20 мм.

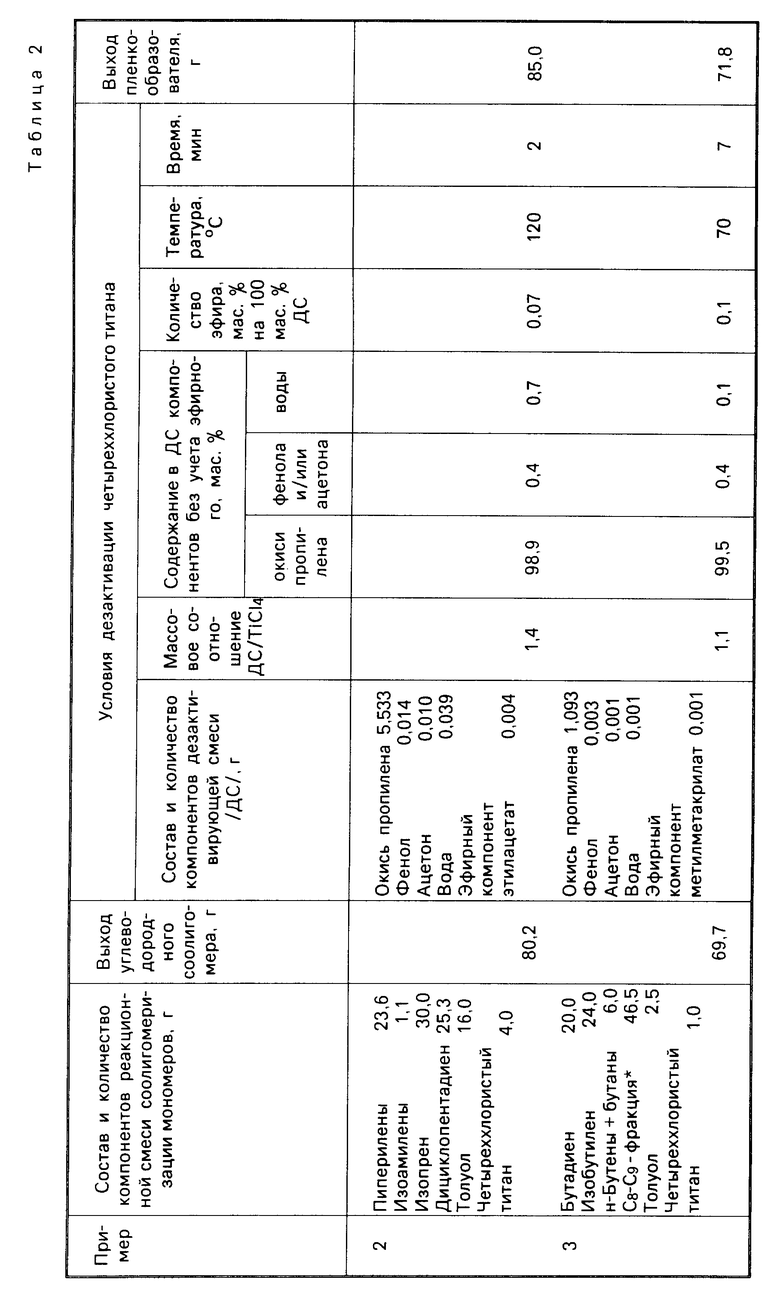

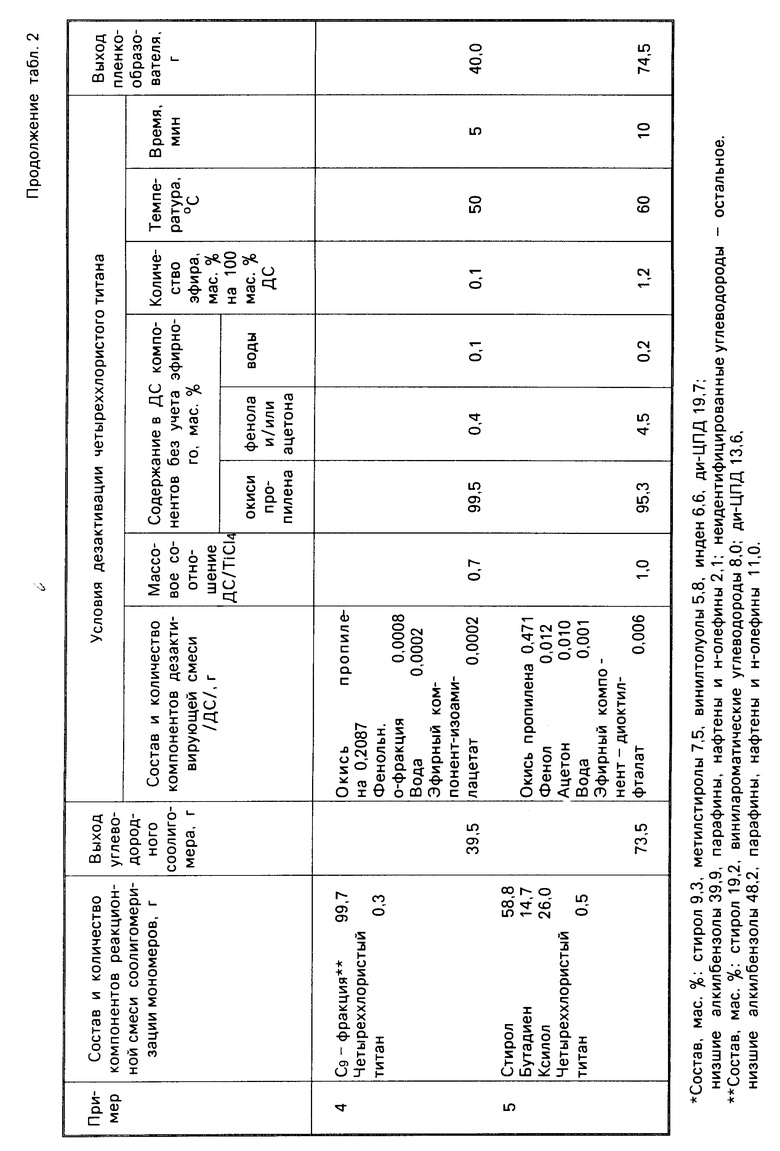

П р и м е р ы 2-5. Варьируют по составу исходное сырье и количество тетрахлорида титана для получения (со)олигомера, а также количество и состав дезактивирующего агента в заявляемых пределах. (Со)олигомеризацию, дезактивацию тетрахлорида титана, дегазацию дезактивата и анализы пленкообразователя проводят по примеру 1. Условия проведения процесса и результаты получения пленкообразующего приведены в табл. 2.

Данные таблицы подтверждают факт снижения расхода дезактивирующего агента в расчете на единицу катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1991 |

|

RU2005729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

Использование: получение пленкообразующего для лакокрасочной промышленности. Сущность изобретения: получение пленкообразующего осуществляют олигомеризацией мономерсодержащих технических смесей, которые включают сопряженные диены, винилароматические соединения, олифены в присутствии в качестве катализатора четыреххлористого титана с последующей обработкой полимеризата дезактивирующей смесью. Дезактивирующая смесь включает в себя следующие компоненты, мас. окись пропилена 92,9 99,5; фенол и/или ацетон 0,4 7,0; вода остальное. Дезактивирующая смесь может содержать 0,07 1,2 мас. в расчете на 100 мас. перечисленных компонентов C1-C8 алкилового эфира уксусной, метакриловой или фталевой кислоты. В качестве фенола может быть использован технический фенол с содержанием основного вещества 99,96 мас. или техническая ортофенольная фракция состава, мас. фенол 7 12; о-трет-бутилфенол 80 90; ди-трет-бутилфенол остальное. В качестве ацетона может быть использован технический ацетон с содержанием основного вещества 99,5 мас. 3 з. п. ф-лы, 2 табл.

Окись пропилена 92,9 99,5

Фенол и/или ацетон 0,4 7,0

Вода Остальное

2. Способ по п.1, отличающийся тем, что дезактивирующая смесь может содержать 0,07 1,2 мас. в расчете на 100 мас. дезактивирующей смеси С1 С8-алкилового эфира уксусной, метакриловой или фталевой кислот.

Фенол 7 12

С-трет.-бутилфенол 80 90

Дитрет.-бутилфенол Остальное

4. Способ по п.1, отличающийся тем, что в качестве ацетона используют технический ацетон с содержанием основного вещества 99,5 мас.

| Способ получения олигодиенов | 1984 |

|

SU1229205A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-12-20—Публикация

1991-05-14—Подача