Изобретение относится к технологии получения синтетических олиф катионной соолигомеризацией пипериленсодержащих технических углеводородных смесей - побочных продуктов нефтехимических производств.

Известен способ получения синтетической олифы соолигомеризацией компонентов С5 - С9-фракций пиролиза нефтепродуктов после предварительной димеризации циклопентадиена (ЦПД) при 20 - 60oC в течение 1 ч в присутствии комплексов AlCl3 с влагой с последующей дезактивацией катализатора водяным паром, отгонкой непрореагировавших С5 - С8-углеводородов сначала в токе азота, затем водяного пара при 250oC.

Выход пленкообразователя 24,2% от веса загруженной С5 - С9-фракции (56% от теории), цвет по Гарднеру 4 с последующим введением сиккатива и при необходимости разбавлением до рабочей консистенции [1].

Недостатками способа является низкий выход олифы и экологическая опасность производства как следствие образования химически загрязненных сточных вод и твердых отходов.

Наиболее близким к изобретению является способ получения синтетической олифы путем соолигомеризации компонентов пипериленсоержащих технических С5-фракций пиролиза нефтепродуктов с винилароматическими углеводородами.

Соолигомеризацию ведут в присутствии углеводородных растворов тетрахлорида титана в качестве катализатора и смеси низшего кетона с влагой в качестве промотирующей добавки при концентрации тетрахлорида титана 0,4 - 0,6 мас. %, температуре 65 - 95oC в течение 30 - 85 мин при массовом соотношении катализатор : промотирующая добавка = (200 - 6000) : 1 с последующей дегазацией полимеризата, дезактивацией катализатора основанием по Льюису, введением сиккатива и при необходимости разбавлением полученной олифы до необходимой вязкости нефрасом или уайт-спиритом. Выход пленкообразователя 95 - 99% от теории,  непредельность 65 - 70% от теории. Синтетическая олифа, содержащая 55 - 70 мас.% сухого остатка и 3 - 5 мас.% технического марганцево-свинцового и/или кобальтового жирнокислотного (ТУ 6-10-1641-87), и/или плавленого (ТУ 6-10-1351-88) сиккатива, характеризуется условной вязкостью по ВЗ-4 при 20oC 7 - 45 с, цветом 30 - 75 ед. ИМШ, кислотным числом 0,6 - 1,5 мг KOH/г, полной совместимостью с растительным маслом, временем высыхания до "3", степени 3 - 24 ч, до "7" степени - 36 - 72 ч. Покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,40-0,82 усл.ед., ударопрочностью по У-1 20 - 50 кГс•см, водостойкостью при 20oC 10 - 24 ч, кислотостойкостью (в 10%-ной при HCl) при 20oC 5 - 12 ч, прочностью при изгибе по ШГ-1 10 - 20 мм, адгезией к металлу 2 - 3 балла [2] .

непредельность 65 - 70% от теории. Синтетическая олифа, содержащая 55 - 70 мас.% сухого остатка и 3 - 5 мас.% технического марганцево-свинцового и/или кобальтового жирнокислотного (ТУ 6-10-1641-87), и/или плавленого (ТУ 6-10-1351-88) сиккатива, характеризуется условной вязкостью по ВЗ-4 при 20oC 7 - 45 с, цветом 30 - 75 ед. ИМШ, кислотным числом 0,6 - 1,5 мг KOH/г, полной совместимостью с растительным маслом, временем высыхания до "3", степени 3 - 24 ч, до "7" степени - 36 - 72 ч. Покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,40-0,82 усл.ед., ударопрочностью по У-1 20 - 50 кГс•см, водостойкостью при 20oC 10 - 24 ч, кислотостойкостью (в 10%-ной при HCl) при 20oC 5 - 12 ч, прочностью при изгибе по ШГ-1 10 - 20 мм, адгезией к металлу 2 - 3 балла [2] .

Недостатками способа являются низкие скорость полного высыхая и физико-механические показатели покрытия.

Целью изобретения является повышение скорости высыхания и качества покрытия.

Цель достигается тем, что в качестве винилароматических углеводородных используют С8 - С9-фракции - побочные продукты производства этилена и пропилена пиролизом нефтепродуктов, содержащие 1,8 - 7,5 мас.% дициклопентадиена (ДЦПД), при этом массовое соотношение фракций С5 : С8 - С9 равно 1 : 0,33 - 1,86.

Это сопровождается ростом линейности макромолекул (ростом непредельности с 65 - 70 до 80 - 87% от теории) и молекулярной массы соолигомера при одновременном снижении его кислотности и полидисперсности, вероятно вследствие "вулканизации" соолигомера присоединением тетрахлорида титана по двойным связям циклопентановых фрагментов, также содержащихся в С8 - С9-фракциях (со)димеров (метил)циклопентадиена (ДЦПД). Эти фрагменты, как известно, остаются нетронутыми в соолигомере, формируемом преимущественно за счет 8 - 9-связей эндонорберненовых фрагментов ДЦПД. Все это обеспечивает достижение положительного эффекта изобретения.

Синтетическую олифу получают в условиях прототипа с использованием тех же технических тетрахлорида титана, углеводородных растворителей, ацетона, пиролизных пипериленсодержащих фракций, содержащих, мас.%: пиперилен 9,3 - 64,0; изопрен 0,3 - 64,0; амилен 0,5 - 25,2; циклопентадиен - не более 2% и ДЦПД - не более следовых количеств; аммиака и сиккатива.

Винилароматические углеводороды (ВАУВ) используют в составе:

а) выкипающих при 150 - 190oC С9-фракций (ТУ 2411-004-0576680-93), в составе которых в сумме, мас.%: винилароматические углеводороды 17 - 74; ДЦПД 4 - 21; неароматические непредельные линейные углеводороды 3 - 5; алкилбензолы 30 - 42; насыщенные неароматические и неидентифицированные углеводороды - остальное;

б) С8 - С9-фракций пироконденсата (ТУ 38.10285-87), содержащих в сумме мас.%: винилароматические углеводороды 18 - 30; ДЦПД 4 - 9; непредельные линейные углеводороды 2 - 4; алкилбензолы 16 - 54; насыщенные неароматические и неидентифицированные углеводороды, выкипающие при 130 - 190oC - остальное. Выход пленкообразователя, как и в прототипе, 95 - 99% от теории, но температура его размягчения составляет 15 - 32oC. Его 55 - 70%-ные (по массе) растворы имеют окраску 30 - 75 ед. ИМШ, полностью прозрачны, совместимы со слабоокисленным растительным маслом и олифой оксоль, характеризуются кислотным числом 0,2 - 0,5 мг KOH/г, условной вязкостью по ВЭ-4 при 20oC 15 - 41 с. После введения около 5 мас.% в расчете на сухой остаток сиккатива характеризуются временем высыхания до "3" степени 3 - 8 ч, до "7" степени 12 - 22 ч. Получаемая глянцевая пленка через 24 ч после нанесения характеризуется твердостью по М-3 0,46 - 0,82 усл.ед., ударопрочностью по У-1 25 - 35 кГс • см, водостойкостью при комнатной температуре 48 - 120 ч, кислотостойкостью (10% HCl) 24 - 46 ч, прочностью при изгибе 2 - 5 мм, адгезией к металлу (решеточный надрез) 1 - 2 балла (ГОСТ 15140-88).

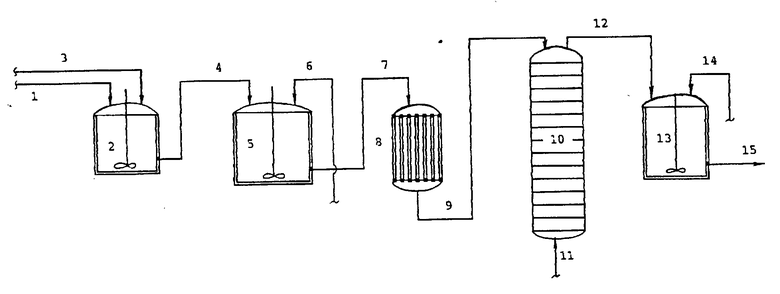

Способ поясняется чертежом, где 1, 3, 4 - потоки, 2, 13 - емкости, 5 - полимеризатор, 8 - пленочный испаритель, 10 - насадочный нейтрализатор, 7, 9, - технологические потоки реакционной смеси.

Пример 1. В смеситель 2 емкостью (см. чертеж) 10 мл со скоростью 0,35 мл/ч потоком 3 подают безводный тетрахлорид титана. Сюда же со скоростью 37,8 мл/ч потоком 1 подают осушенный сольвент. Полученный раствор катализатора поток 4 направляют в полимеризатор 5 емкостью 191,5 мл, термостатируемый при 65oC. Сюда же со скоростью 91,64 мл/ч подают смесь 75 мас.% пипериленсодержащей С5-фракции после выделения ЦПД и частично изопрена и амиленов с 25 мас.% С8 - С9-фракции пиролиза нефтепродуктов на установке ЭП-300-поток 6. Смесь содержит, мас. %: цис- и транспипериленов (в сумме) 51,9; изопрен 14,0; ЦПД 1,7; амилены 7,2; пентаны 1,1; ДЦПД 2,3; ВАУВ 7,3; алкилбензолы 10,5; непредельные линейные углеводороды 1,8; неидентифицированные углеводороды 2,2. Сюда же вводят 0,00017 мас.% промотирующей смеси ацетона с водой (10 : 1) по массе. Концентрация тетрахлорида титана в реакционной смеси реактора 0,6 мас.%; сольвента 32,5 мас.%, время пребывания 85 мин. В нейтрализатор 10 под давлением подают газообразный аммиак поток 11 со скоростью 0,04 г/ч. Выходящий потоком 12 полимеризат имеет сухой остаток 56,7 мас.%, т.е. выход пленкообразователя 97% от теории, температура его размягчения 32oC,  (криоскопия, нафталин) = 4070,

(криоскопия, нафталин) = 4070,  (гель-проникающая хроматография; хроматограф Уотерс-200, сорбент-стирогель в 3-х последовательных колонках длиной 1,2 м с радиусом пор соответственно

(гель-проникающая хроматография; хроматограф Уотерс-200, сорбент-стирогель в 3-х последовательных колонках длиной 1,2 м с радиусом пор соответственно  , элюент-тетрагидрофуран, температура 19,5oC, детектор-рефракторметр; в сочетании с ГЖХ: неподвижная фаза 13 мас.% полиэтиленгликольадипината на кирпиче фракции 0,15 - 0,25 мм в колонке длиной 3 м с равномерным подъемом температуры от 35 до 310oC со скоростью 16 град/мин с использованием в качестве газа-носителя азота, подаваемого со скоростью 60 мл/мин, пламенно-ионизационного детектора и бензола в качестве внутреннего стандарта, а также с измерением сухого остатка) = 2,5. Непредельность - 84% от теории. В смеситель 13 сиккатив ЖК-1 поток 14 подают со скоростью 2,92 г/ч. В течение 1 ч работы установки получают 100,76 г синтетической олифы поток 15, характеризующейся следующими показателями: кислотное число 0,4 мг KOH/г, цвет по ИМШ - 40 ед., полные прозрачность и совместимость с олифой "оксоль", условная вязкость по ВЗ-4 при 20oC 17 с, время высыхания до "3" степени 8 ч, до "7" степени - 22 ч.

, элюент-тетрагидрофуран, температура 19,5oC, детектор-рефракторметр; в сочетании с ГЖХ: неподвижная фаза 13 мас.% полиэтиленгликольадипината на кирпиче фракции 0,15 - 0,25 мм в колонке длиной 3 м с равномерным подъемом температуры от 35 до 310oC со скоростью 16 град/мин с использованием в качестве газа-носителя азота, подаваемого со скоростью 60 мл/мин, пламенно-ионизационного детектора и бензола в качестве внутреннего стандарта, а также с измерением сухого остатка) = 2,5. Непредельность - 84% от теории. В смеситель 13 сиккатив ЖК-1 поток 14 подают со скоростью 2,92 г/ч. В течение 1 ч работы установки получают 100,76 г синтетической олифы поток 15, характеризующейся следующими показателями: кислотное число 0,4 мг KOH/г, цвет по ИМШ - 40 ед., полные прозрачность и совместимость с олифой "оксоль", условная вязкость по ВЗ-4 при 20oC 17 с, время высыхания до "3" степени 8 ч, до "7" степени - 22 ч.

Получаемая глянцевая пленка через 24 ч после нанесения характеризуется следующими показателями: твердость по М-3 0,46 усл. ед., ударостойкость по У-1 35 кГс • см, водостойкость при комнатной температуре 48 ч, кислотостойкость (10%-ная HCl) 24 ч, прочность при изгибе по ШГ-1 2 мм, адгезия к металлу 1 балл.

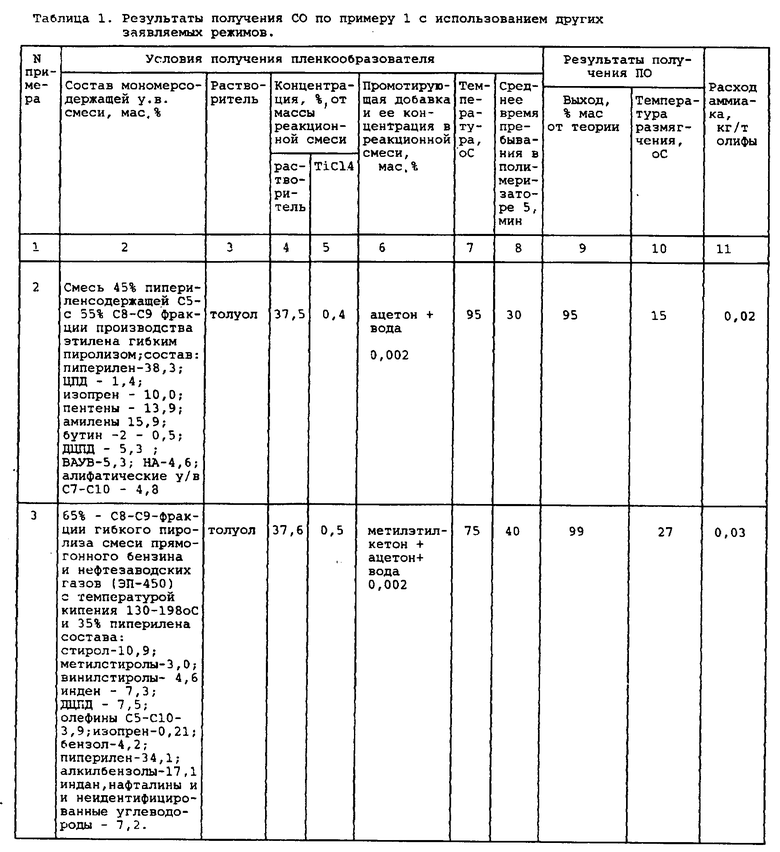

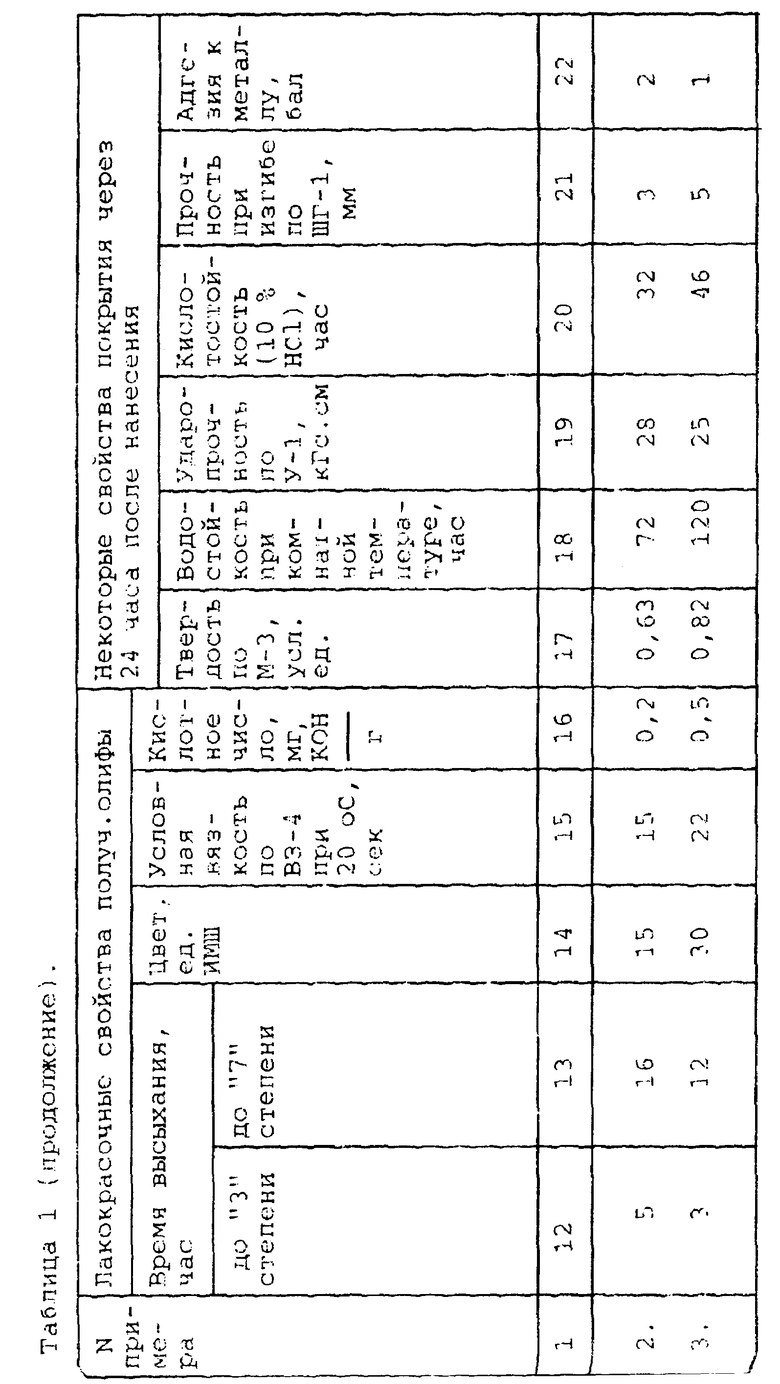

Результаты получения синтетической олифы по примеру 1 в других заявляемых условиях представлены в таблице.

Как следует из данных таблицы, введение в мономерсодержащую смесь 25 - 65 мас.% С8 - С9-фракции пиролиза нефтепродуктов, содержащую ДЦПД, сопровождается снижением необходимого расхода аммиака, кислотного числа олифы, времени ее полного высыхания, а также увеличением водокислотостойкости, эластичности и адгезии покрытия к металлу.

Если содержание С8 - С9 в моносодержащей смеси увеличить более 65 мас.% (пример 4), снижается выход и прозрачность пленкообразователя.

Пример 4 (сравнительный). Синтетическую олифу получают по примеру 1 с использованием в качестве сырья смеси 70 мас.% С8-C9 фракции гибкого пиролиза и 30% пиперилена, содержащей, мас%: стирол 1,6; метилстиролы 3,2; винилтолуолы 5,0; инден 7,9; ДЦПД 8,1; олефины С5 - С10 4,2; пиперилен 29,1; изопрен 0,9; бензол 4,5; алкилбензолы 18,0; индан 7,5; нафталин и неидентифицированные продукты. Выходящий потоком 12 полимеризат имеет сухой остаток 43, мас. %, т.е. его выход составляет только 92,1 мас.% от теории. Лакокрасочные характеристики находятся в пределах значений примеров 1 - 3 за исключением прозрачности.

На основании вышеизложенного применение изобретения позволяет снизить себестоимость получаемой олифы за счет использования побочных продуктов производства этилена и пропилена (С8 - С9-фракции), идущих в основном на сжигание, снижение расхода пищевых масел, входящих в состав композиционных олиф.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ МОНОМЕРСОДЕРЖАЩИХ (С-С)-ФРАКЦИЙ | 2000 |

|

RU2189965C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

Изобретение относится к получению синтетической олифы катионной соолигомеризацией пипериленсодержащих C5 технических углеводородных смесей и углеводородных C8-C9 фракций, содержащих дициклопентадиен при массовом соотношении фракций C5 : (C8-C9), равным 1 : (0,33-1,86) соответственно. Содержание дициклопентадиена в мономерной смеси 1,8-7,5 мас.%. В пленкообразующее вводят сиккатив. Полученная олифа обладает повышенной скоростью высыхания при качественном покрытии. 2 табл., 1 ил.

Способ получения синтетической олифы путем соолигомеризации компонентов пипериленсодержащих технических фракций пиролиза нефтепродуктов с винилароматическими углеводородами при температуре 65 - 95oС в присутствии углеводородных растворов тетрахлорида титана в качестве катализатора, взятого в количестве 0,4 - 0,6 мас.% в расчете на реакционную смесь, и промотирующей добавки, выбранной из группы низшего кетона и воды при массовом соотношении катализатор : промотирующая добавка 200 - 6000 : 1 с последующей отгонкой легких, дезактивацией катализатора и введением 3 - 5 мас.% сиккатива, отличающийся тем, что в качестве источника винилароматического углеводорода используют С8 - С9 фракции, являющиеся побочными продуктами производства этилена и пропилена пиролизом нефтепродуктов и содержащие дициклопентадиен при количестве его в общей мономерсодержащей смеси фракций 1,8 - 7,5 мас.%, причем массовое соотношение фракций С5 : (С8 - С9) равно 1 : (0,33 - 1,86) соответственно.

| US, патент, 4391961, C 08 F 2/00, 1983 | |||

| SU, авторское свидетельство, 1027 174, C 08 F 236/04, 1983. |

Авторы

Даты

1998-07-27—Публикация

1995-08-31—Подача