Изобретение относится к кожевенной промышленности, в частности к составам для жирования кож.

Известен состав для жирования кож, содержащий, мас. % :

Синтетический жир

(окисленные метиловые эфиры) 40-60

Эмульгатор (кожевенная паста) 25-35

Минеральное масло (веретенное) 15-25

Недостатком данного состава является сравнительно низкое качество жирования кож.

Наиболее близким по составу и достигаемому эффекту является состав, содержащий, мас. % : Синтетический жир 10-40 Эмульгатор 30-40

Минеральное масло

(окисленное нефтяное масло) 30-50

Этот состав технологичен и позволяет проводить жирование кож. Однако при использовании этого состава наблюдаются на коже темные пятна, разводы, кроме того, в сточных водах содержится до 1,4 мас. % жира.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка рецептуры жирующего состава, улучшающего экологию процесса обработки кож и качество этих кож.

Технический результат, достигаемый при использовании данной рецептуры: отсутствие жира в сточных водах; отсутствие темных пятен на жирующейся поверхности кожи; возможность частичной утилизации отхода битумного производства.

Данный технический результат достигается предлагаемой качественной и количественной рецептурой состава, мас. % : Синтетический жир 10-40 Эмульгатор 30-40 Минеральное масло 30-50 - фракция отгона битумного производства с вязкостью

V50 - 5,1-15,6 мм2/с, имеющая в своем составе, мас. % :

Легкие ароматические

углеводороды с 1,49 < пД20 < 1,53 15,4-34,7

Средние ароматические

углеводороды с 1,53 < пД20 < 1,59 12,2-16,8

Отличительным признаком предлагаемого состава является содержание в качестве минерального масла фракции отгона битумного производства, имеющую V50 - 5,1-15,6 мм2/с, в химический состав которой входят легкая ароматика - 15,4-34,6 мас. % , средняя ароматика - 12,2-16,8 мас. % .

В качестве исходного сырья брался отгон битумного производства с Ухтинского нефтеперерабатывающего завода. Этот отгон подвергали: обезвоживанию; фракционированию на АВУ с выводом фракции требуемой вязкости.

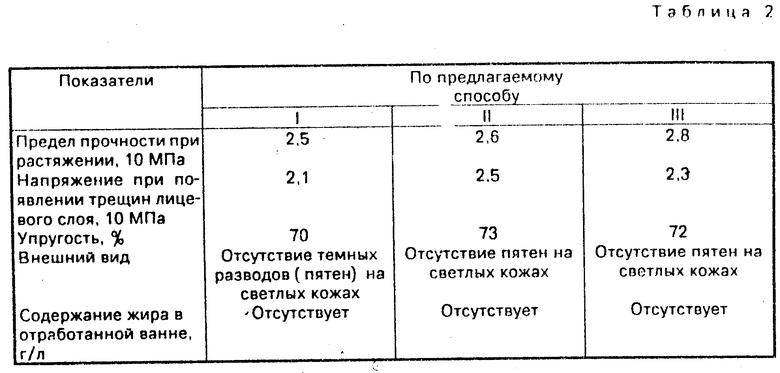

Технологические режимы получения образцов фракции, химический состав их и физические характеристики приведены в табл. 1.

Для получения состава для жирования кож были использованы в качестве исходных компонентов:

синтетический жир ГОСТ 11010-84

эмульгаторы:

оксиэтилированное свиное сало ГОСТ 1045-73

кожевенная эмульгирующая паста ГОСТ 5344-82

сульфированная ворвань ТУ 6-10-14-63-79

фракция отгона битумного производства.

Составы для жирования кож готовили смешением компонентов с последующим их сплавлением при температуре 60-65оС в течение 5-7 мин. К приготовленному составу в эмульгаторе при температуре 70оС добавляют 3-х кратное (в расчете на массу состава) количество воды.

pH эмульсии 7,5-8,0 регулируют добавлением водного раствора аммиака.

Жирование кож проводили следующим образом.

Кожи, хромовые для верха обуви, полученные по типовой методике, жируют предложенным составом на отработанной красильной ванне для кож черного цвета и на чистой воде для светлых тонов. Приготовленный состав заливают через полую ось в барабан в один прием. Жидкостный коэффициент 1,2-1,5; температура 60-65оС, продолжительность обработки 60-90 мин. Расход состава 6,0-7,0% от массы строганных кож, считая на 100% -ный жир.

Кожи юфтевые для верха обуви, полученные по типовой методике, загружают в прогретый барабан и вращают насухо, без жира, при подаче теплового воздуха с температурой 60-65оС в течение 20-30 мин. Затем через полую ось барабана заливают приготовленный, как указано выше, жирующий состав с температурой 60-65оС в два приема с интервалом 15-20 мин. Общая длительность обработки 2,5 ч. Расход состава 20-22% от массы строганных кож, считая на 100% -ный жир.

П р и м е р 1. Кожи хромовые для верха обуви, полученные из партии шкур яловки по типовой методике, жировали следующим составом, мас. % : Синтетический жир 40

Оксиэтилированное свиное сало 30 Фракция отгона битумного производства (образец 1) 30

П р и м е р 2. Кожи хромовые для верха обуви, полученные из партии шкур бычка по типовой методике, жировали как в примере 1 следующим составом, мас. % : Синтетический жир 25 Кожевенная эмульгирующая паста 35

Фракция отгона битумного производства (образец 2) 40

П р и м е р 3. Кожи юфтевые для верха обуви, полученные по типовой методике из шкур бычины, жировали следующим составом, мас. % : Синтетический жир 10 Сульфированная ворвань 40 Фракция отгона битумного производства (образец 3) 50

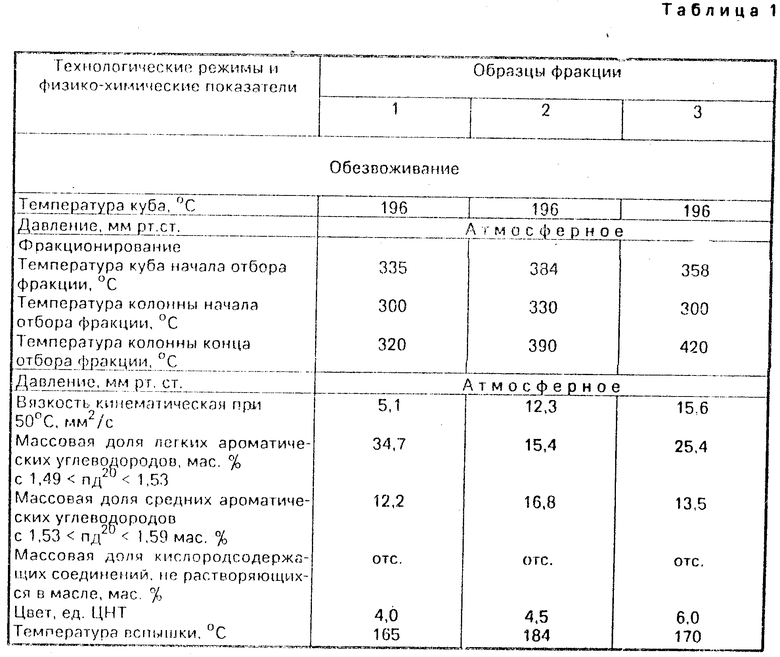

Свойства кож, обработанных предлагаемым составом, приведены в табл. 2. (56) Авторское свидетельство СССР N 777064, кл. C 14 C 9/02, 1980.

Авторское свидетельство СССР N 1266862, кл. C 14 C 9/02, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВОСКОВ | 1992 |

|

RU2009171C1 |

| СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1993 |

|

RU2043422C1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

| Состав для жирования эластичныхКОж | 1979 |

|

SU800199A1 |

| КОМПОЗИЦИЯ ДЛЯ СВЕТИЛЬНИКОВ | 1992 |

|

RU2024589C1 |

| СПОСОБ ФЛОТАЦИИ ФОСФОРИТНЫХ РУД | 1991 |

|

RU2014151C1 |

| Способ эмульсионного жирования и гидрофобизации хромовых кож | 1978 |

|

SU720019A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2009152C1 |

| Состав для жирования кож | 1990 |

|

SU1723143A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ СТЕКЛА | 1993 |

|

RU2046822C1 |

Сущность изобретения: состав для жирования кож содержит, мас. % синтетический жир 10 - 40, эмульгатор 30 - 40, фракция отгона битумного производства вязкостью  при температуре 50С 30 - 50. Химический состав фракции включает легкую ароматику 15,4 - 34,7 мас. % и среднюю ароматику 12,2 - 16,8 мас. % . 2 табл.

при температуре 50С 30 - 50. Химический состав фракции включает легкую ароматику 15,4 - 34,7 мас. % и среднюю ароматику 12,2 - 16,8 мас. % . 2 табл.

СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ, включающий синтетический жир, эмульгатор и минеральное масло, отличающийся тем, что он в качестве минерального масла содержит фракцию отгона битумного производства вязкостью 5,1 - 15,6 мм2/г при 50oС, химический состав которой включает легкую ароматику 15,4 - 34,7 мас. % и среднюю ароматику 12,2 - 16,8 мас. % , при следующем соотношении компонентов, мас. % :

Синтетический жир 10 - 40

Эмульгатор 30 - 40

Фракция отгона битумного производства 30 - 50

Авторы

Даты

1994-01-15—Публикация

1992-01-09—Подача