Изобретение относится к способам получения термовосков, используемых в качестве твердых наполнителей в датчиках для автоматического регулирования температур в различных областях народного хозяйства, в частности в термостатах автомобилей ВАЗ, и может найти применение на нефтеперерабатывающих заводах.

Известен способ получения термовосков, включающий следующие операции: растворение церезина 80 в десятикратном количестве органического растворителя и нагрев до 65оС; ступенчатую кристаллизацию и фильтрование при 60 и 50оС; отгонку растворителя.

Этот способ позволяет получать термовоск с коэффициентом объемного расширения более 0,6% на 1оС.

Однако диапазон терморегулирования термовосков составляет 85-97оС, что ограничивает сферу применения этого продукта.

Известен способ получения термовоска, включающий следующие операции: растворение исходного сырья - кубового остатка перегонки синтетического церезина с температурой начала кипения 520-560оС в 5-10 частях растворителя при 92-95оС;

кристаллизацию полученного раствора при 80±2оС с последующей фильтрацией и промывкой осадка растворителем при температуре кристаллизации;

отгонку растворителя.

Получаемый термовоск имеет диапазон терморегулирования 95-120оС.

Недостатками данного способа являются:

сравнительно низкий выход целевого продукта, составляющий 37-42% от массы исходного сырья. Остальное идет в отходы;

получаемый термовоск имеет ограниченную сферу применения термоклапаны дизелей автомобилей.

Изобретение позволяет решить задачу получения термовоска, обеспечивающего регулирование температуры в диапазоне 87-102оС для использования, в термостатах автомобилей и термоклапанах дизелей.

Технический результат достигаемый при использовании изобретения - увеличение степени переработки исходного сырья, уменьшение количества отходов производства, расширение сферы применения термовосков.

Заявляемый способ включает следующие операции:

растворение исходного сырья - кубового остатка перегонки синтетического церезина, с температурой начала кипения 520-560оС в 5-10 частях растворителя при 92-95оС;

кристаллизацию полученного раствора при температуре 80±2оС;

фильтрацию полученной суспензии при температуре кристаллизации;

промывку осадка на фильтре при температуре кристаллизации;

отгон растворителя из осадка;

нагрев фильтрата до полного растворения;

кристаллизацию фильтрата при 60-65оС;

фильтрование суспензии при 60-65оС;

промывку осадка на фильтре при 60-65оС;

отгон растворителя из осадка.

Отличительными признаками заявляемого объекта от прототипа являются:

проведение кристаллизации фильтрата при 60-65оС;

фильтрация полученной суспензии при 60-65оС;

промывка осадка на фильтре при 60-65оС.

Введение этих отличительных признаков в заявляемую совокупность признаков позволяет получать не только термовоск для термоклапанов автомобилей, но и для термостатов автомобилей. Выход целевых продуктов увеличивается до 66-72% .

Проведение операций кристаллизации фильтрата, фильтрование полученной суспензии и промывка осадка на фильтре при температуре иной, чем 60-65оС, не приводит к получению термовоска, который можно было бы применить в термостатах автомобилей.

Способ осуществлялся следующим образом.

Кубовый остаток перегонки синтетического церезина с температурой начала кипения 520-560оС смешивают с 5-10 мас. ч. метилизобутилкетона при 92-95оС. Полученный раствор при перемешивании кристаллизуют до 80±2оС, в течение 0,5-1,0 ч фильтруют. Осадок на фильтре промывают растворителем, взятым в количестве 0,5-1 мас. ч. к исходному сырью при 80±2оС. Из осадка удаляют растворитель и получают воск для диапазона терморегулирования 95-120оС (Т1). Охладившийся фильтрат от воска Т1 нагревают до 78-82оС.

Полученный прозрачный фильтрат подвергают при постоянном перемешивании кристаллизации при 60-65оС в течение 0,5-1,0 ч. Выделившийся при кристаллизации осадок отфильтровывают, поддерживая температуру 60-65оС. Затем осадок промывают при этой же температуре растворителем взятым в массовом соотношении с сырьем 0,5-1.

Затем из промытого осадка удаляют оставшийся растворитель и получают воск для диапазона терморегулирования 87-102оС.

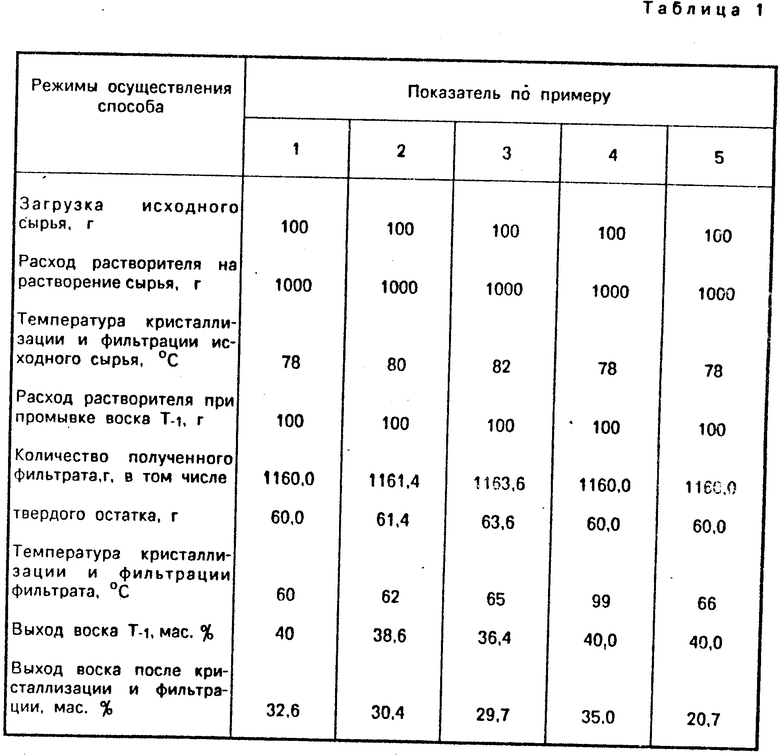

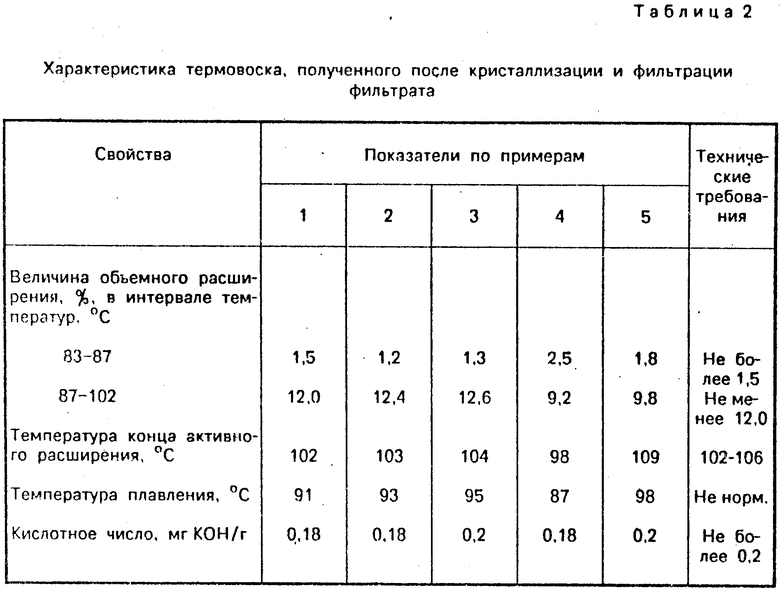

В табл. 1 приведены примеры конкретного осуществления способа, в табл. 2 - характеристики воска, полученного после кристаллизации и фильтрации фильтрата.

Анализ данных табл. 1 показывает, что степень переработки исходного сырья увеличивается на 22-32% .

Согласно данным табл. 2 воск, полученный дополнительно, соответствует требованиям технических условий, предъявляемых к воскам, предназначенным к использованию в термостатах автомобилей ВАЗ. (56) Авторское свидетельство СССР N 700523, кл. С 09 К 3/00, 1979.

Авторское свидетельство СССР N 1168586, кл. С 10 G 73/36, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1992 |

|

RU2005794C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 1992 |

|

RU2048480C1 |

| Способ получения термоактивного воска | 1982 |

|

SU1084288A1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050268C1 |

| Способ получения восков для термосиловых датчиков | 1989 |

|

SU1696463A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ СТЕКЛА | 1993 |

|

RU2046822C1 |

| СПОСОБ ФЛОТАЦИИ ФОСФОРИТНЫХ РУД | 1991 |

|

RU2014151C1 |

| Способ получения термоактивных восков для терморегуляторов | 1982 |

|

SU1084289A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050267C1 |

Сущность изобретения: термовоск получают путем растворения в органическом растворителе кубового остатка перегонки синтетического церезина с температурой начала кипения выше 520 - 560С. Раствор кристаллизуют и фильтруют при 78 - 82С с получением фильтрата и осадка, который промывают на фильтре при той же температуре. Фильтрат нагревают до получения прозрачного раствора, фильтруют при 60 - 65С и выделившийся осадок промывают при той же температуре. После отгона растворителя из осадков получают термовоск с различным диапазоном терморегулирования. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВОСКОВ путем растворения кубового остатка перегонки синтетического церезина с температурой начала кипения 520 - 560oС в органическом растворителе, кристаллизации, фильтрации при 78 - 82oС с получением фильтрата и осадка, промывки последнего на фильтре при той же температуре и отгона растворителя от осадка, отличающийся тем, что полученный фильтрат нагревают до получения прозрачного раствора, фильтруют при 60 - 65oС и выделившийся осадок промывают при той же температуре.

Авторы

Даты

1994-03-15—Публикация

1992-08-19—Подача