Изобретение относится к резиновой промышленности, в частности к получению регенерата и резиновой смеси на его основе для изготовления подошв.

Известен и наиболее близок по составу и достигаемому эффекту подошвенный регенерат (А) содержащий следующие ингредиенты мас.ч.:

Крошка из отходов пористых резин - 100

Канифоль экстракционная - 7,9

Стирольно-инденовая смола - 11,4

Нефтеполимерная смола, лакокрасочная (НПС) - 4,6

Масло ПН-6 - 25,7 [1].

Недостатками данного регенерата являются сравнительно низкая прочность на разрыв, а также высокое содержание летучих, что приводит к ухудшению санитарно-гигиенических условий производства регенерата.

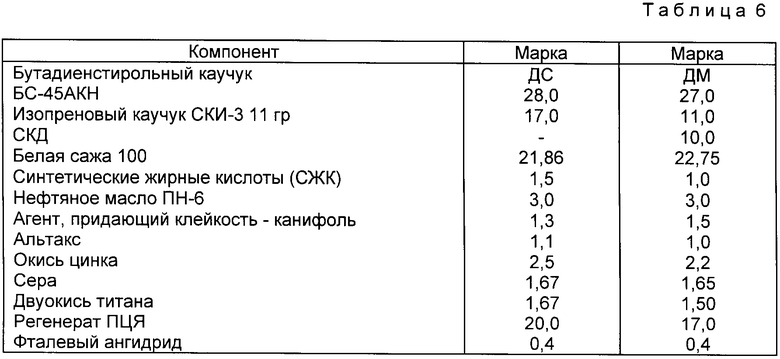

Наиболее близкой по составу является резиновая смесь [2], выпускаемая Черногорским комбинатом искусственных кож, следующего состава (см. табл. 6).

Недостатком данной смеси является большая истираемость и малая твердость резин.

Предлагаемое изобретение направлено на решение следующих задач:

1. В отношении регенерата - улучшение санитарно-гигиенических условий производства и улучшение его качества.

2. В отношении резиновой смеси - улучшение качества.

Технический результат, достигаемый от реализации заявляемого способа:

1. В отношении регенерата - уменьшение содержания летучих веществ; увеличение прочности на разрыв.

2. В отношении резиновой смеси - снижение истираемости; повышение твердости.

Сущность заявляемого изобретения заключается в следующем.

В отношении регенерата (далее "регенерат Б")

Предложен следующий состав, мас.ч.:

Крошка из отходов пористой резины - 100

Нефтяное масло ПН-6 - 25,7-28,5

Стирольно-инденовая смола - 11,4-15,2

Нефтеполимерная смола - 4,6-6,5

Алкилфеноламинная смола (АФАС), модифицированная талловым пеком (20-70 мас. %), с молекулярной массой 740-1780 а.е.м и температурой размягчения 75-90oC - 7,9-15,8

Отличительным признаком заявляемого состава регенерата является применение АФАС, модифицированной 20-70 мас.% таллового пека, имеющей молекулярную массу 740 - 1780 а.е.м. и температуру размягчения 75-90oC, а также количественный состав компонентов.

В соотношении резиновой смеси

Предложен следующий состав, мас.ч.:

Бутадиен-стирольный каучук - 27,0 - 28,0

Изопреновый каучук - 11,0 - 17,0

Белая сажа-100 - 21,86 - 22,75

Синтетические жирные кислоты - 1,0 - 1,5

Нефтяное масло ПН-6 - 3,0 - 3,5

Альтакс-2-бензтиазолилдисульфид - 1,0 - 1,1

Окись цинка - 2,2 - 2,5

Фталевый ангидрид - 0,4 - 0,5

Сера - 1,65 - 1,67

Титановые белила - 1,50 - 1,67

Регенерат Б - 22,0 - 24,5

Агент клейкости-АФАС, модифицированная 20-70 мас.% таллового пека, имеющая молекулярную массу 740-1780 а.е.м. и температуру размягчения 75-90oC - 1,0 - 3,5

Отличительными признаками заявляемой резиновой смеси являются качественный состав регенерата Б и агента клейкости, а также количественный состав компонентов.

Известно использование АФАС, модифицированной талловым пеком в количестве 10 - 180 мас.ч. в рецептуре клея-расплава для увеличения прочности крепления кромочных пластин к древесине. В заявляемых технических решениях использование этой АФАС в иных количествах приводит в рецептуре регенерата к улучшению санитарно-гигиенических условий производства и увеличению прочности на разрыв регенерата, а в отношении резиновых смесей, совместно с регенератором Б, приводит к уменьшению истираемости и повышению твердости.

Алкилфениламинную смолу, модифицированную талловым пеком, получают следующим способом.

В реактор с рубашкой для обогрева с мешалкой загружают алкилфенол, полученный алкилированием фенола полимердистиллятом или тримерами пропилена, уротропин и талловый пек. Молярное соотношение алкилфенола и уротропина при этом должно составлять 1 : 0,15-0,3, содержание таллового пека - 20-70 мас.% от смеси введенных реагентов.

реакционную смесь нагревают при 60-70oC в течение 2 часов до полного растворения уротропина, а затем температуру повышают до 170-200oC и выдерживают при этой температуре в течение 2-3 часов до получения продукта с температурой размягчения 70-90oC.

Модифицированную АФАС получают также соконденсацией готовой алкилфеноламинной смолы и таллового пека (содержание таллового пека в смеси должно составлять 20-70 мас.%). Для этого к нагретому до 100 - 120oC талловому пеку добавляют расчетное количество алкилфеноламинной смолы. Смесь перемешивают до полного растворения АФАС, затем повышает температуру реакционной массы до 170-200oC и выдерживают при этой температуре в течение 2-3 часов до получения продукта с температурой размягчения 70-90oC.

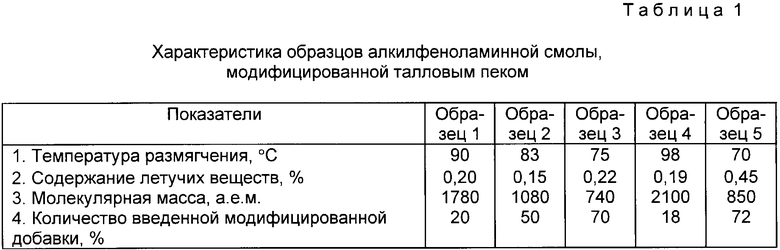

Свойства продукта приведены в таблице 1.

Примеры осуществления изобретения.

Приготовление регенерата проводят в лабораторном резиносмесителе при температуре 130oC в течение 40 мин, с последующей обработкой на вальцах при зазоре 0,15 - 0,20 мм.

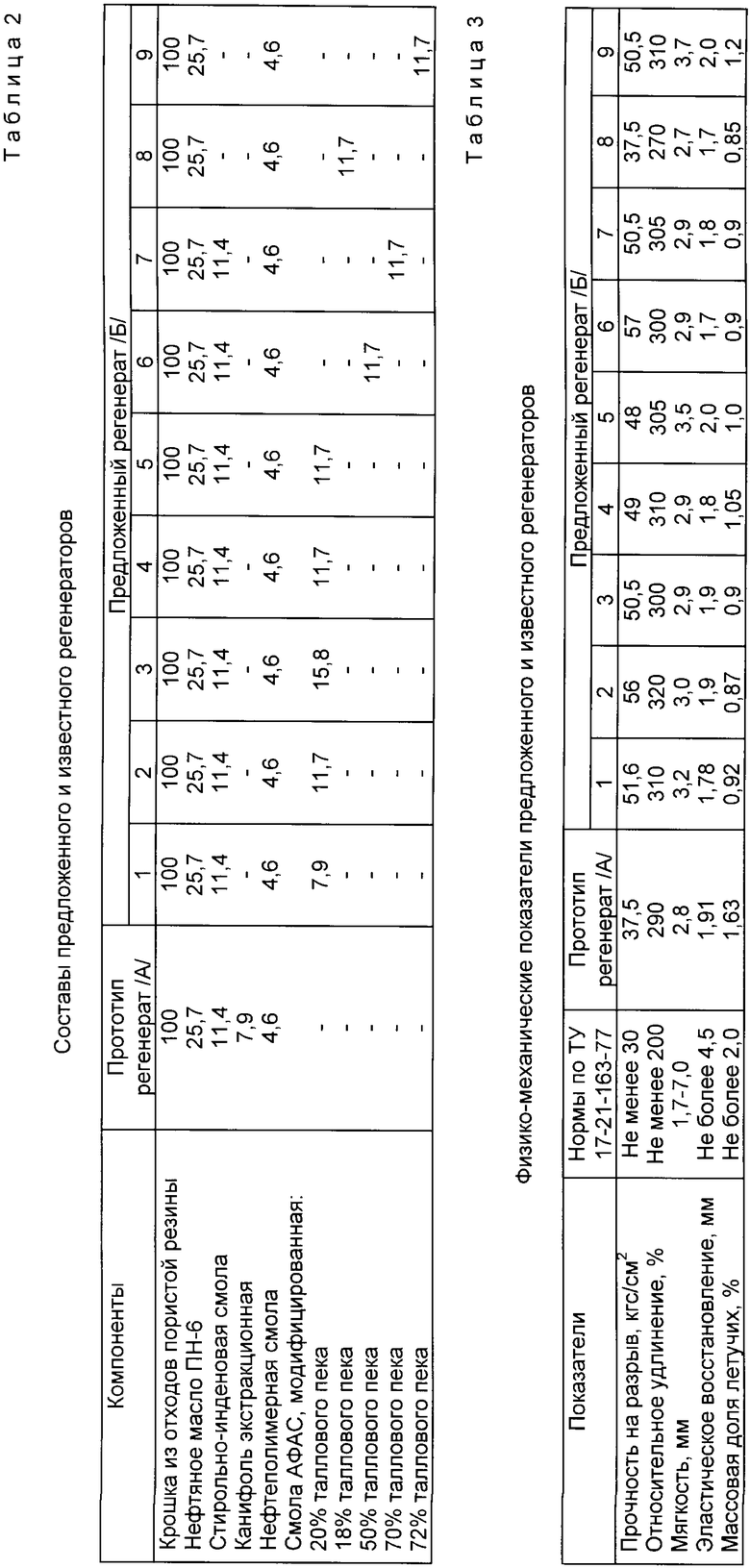

Рецептуры регенерата приведены в таблице 2. Свойства регенерата приведены в таблице 3.

Приготовление резиновой смеси проводят на валковом оборудовании, а вулканизацию - в прессе при температуре 165oC.

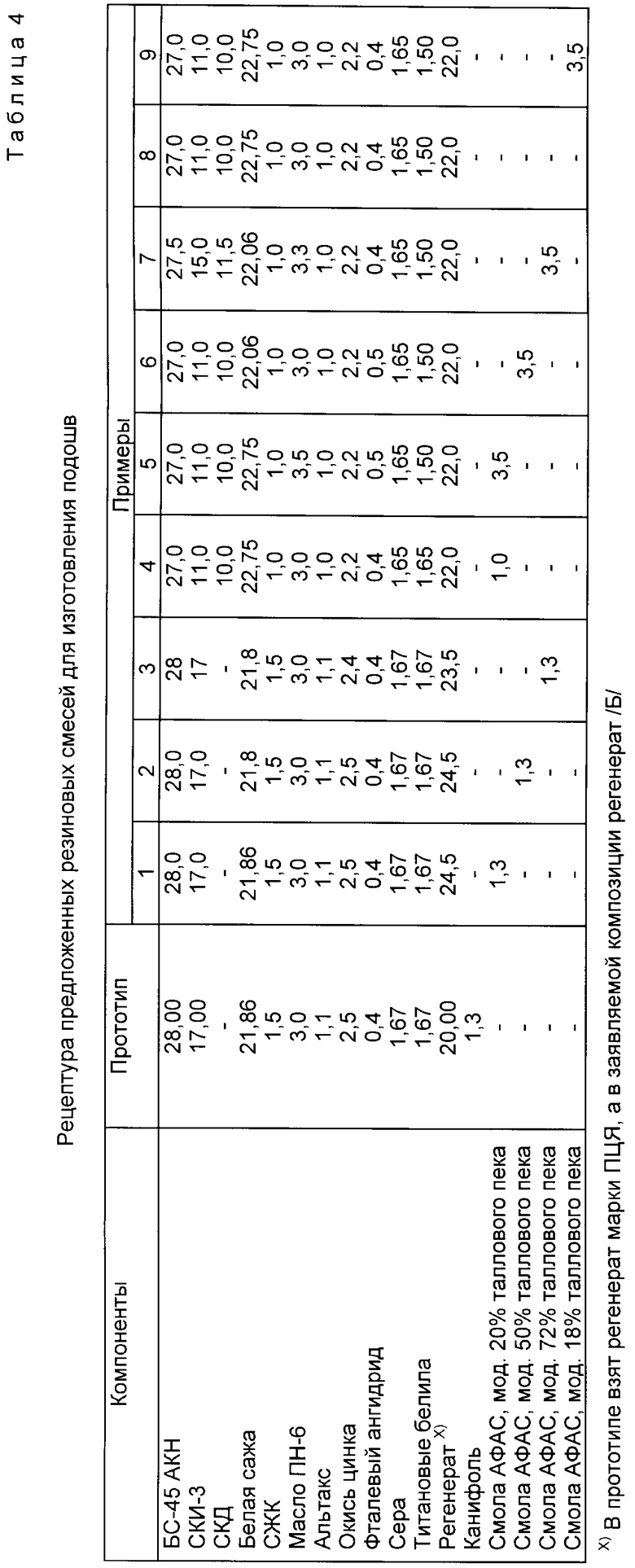

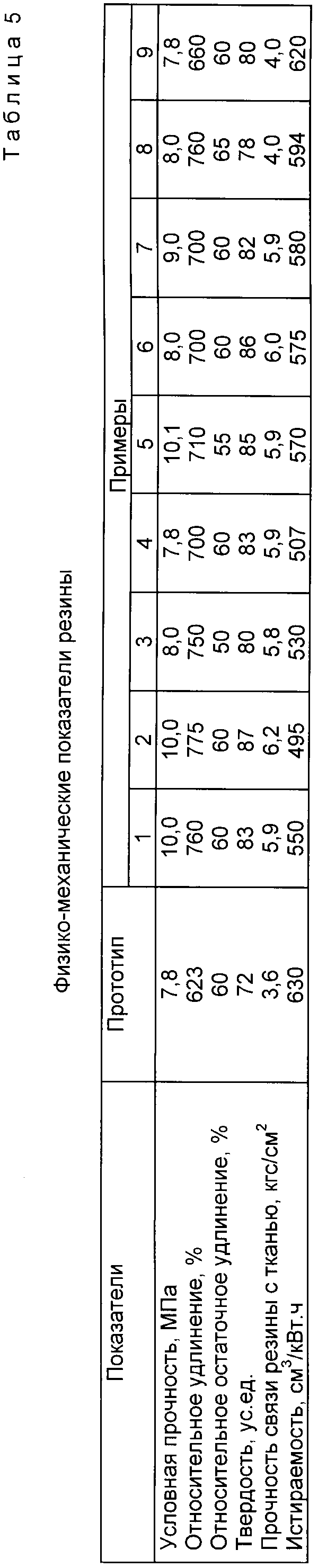

Рецептуры вулканизуемых резиновых смесей приведены в таблице 4, свойства резин отражены в таблице 5.

Данные таблиц показывают, что заявляемая рецептура регенерата Б позволяет значительно снизить содержание летучих веществ в продукте, тем самым улучшить санитарно-гигиенические условия производства, а также на 26-36% повысить прочность на разрыв.

Заявляемая рецептура резиновой смеси уменьшает истираемость резин на 12,7 - 21,4% и повышает твердость на 11-19%, что позволяет эффективно применять ее в производстве подошвенных резин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1983 |

|

SU1287554A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2009152C1 |

| СПОСОБ ФЛОТАЦИИ ФОСФОРИТНЫХ РУД | 1991 |

|

RU2014151C1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 1993 |

|

RU2041915C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЕТИЛЬНИКОВ | 1992 |

|

RU2024589C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ СТЕКЛА | 1993 |

|

RU2046822C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 1992 |

|

RU2048480C1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050267C1 |

Сущность изобретения: регенерат получают смешением компонентов в резиносмесителе при 130oC в течение 40 мин. Затем обрабатывают на вальцах при зазоре 0,15 - 0,20 мм. Регенерат имеет состав, мас.ч.: 100 крошки из отходов пористых резин, 25,7-28,5 нефтяного масла ПН-6, 11,4-15,2 стирольно-инденовой смолы, 4,6-6,5 нефтеполимерной смолы, 7,9-15,8 алкилфеноламинной смолы, модифицированной 20-70 мас.% таллового пека, имеющей молекулярную массу 740-1780 и температуру размягчения 75-90oC. Получают резиновую смесь смешением компонентов на валковом оборудовании, вулканизацию проводят в прессе при 165oC. Смесь имеет следующий состав, мас.ч.: каучук БС-45 АКН 27-28; СКИ-3 11-17; синтетические жирные кислоты 1,0-1,5; нефтяное масло 3,0-3,5; белая сажа 21,86-22,75; 2-бензтиазолилди-сульфид 1,0-1,1; окись цинка 2,2-2,5; фталевый ангидрид 0,4-0,5; сера 1,65-1,67; титановые белила 1,5-1,67; указанный регенерат 22,0-24,5, алкилфеноламинная смола, модифицированная 20-70 мас. % таллового пека, имеющая молекулярную массу 740-1780 и температуру размягчения 75-90oC, 1,0-3,5. Характеристика регенератора: прочность на разрыв 48-56 МПа, относительное удлинение 300-320, мягкость 2,9-3,5 мм, эластическое восстановление 1,7-2,0 мм, летучие 0,87-1,05%. Характеристика резиновой смеси с регенератом: условная прочность 7,8-10,0 МПа, относительное удлинение 55-60%, твердость 80-87 ед., прочность связи резины с кирзой пятислойной прорезиненной 5,8-6,2 кГс/см2, истираемость 495-575 см3/кВт.ч. 2 с.п.ф-лы, 6 табл.

Крошка из отходов пористых резин - 100

Нефтяное масло - 25,7 - 28,5

Стирольно-инденовая смола - 11,4 - 15,2

Нефтеполимерная смола - 4,6 - 6,5

Указанная модифицированная алкилфеноламинная смола - 7,9 - 15,8

2. Резиновая смесь для изготовления подошв, включающая бутадион-стирольный и изопреновый каучуки, белую сажу, синтетические жирные кислоты, 2-бензтиазолилдисульфид, окись цинка, фталевый ангидрид, серу, титановые белила, регенерат и агент, придающий клейкость, отличающаяся тем, что в качестве регенерата смесь содержит регенерат, включающий следующие компоненты, мас.ч.:

Крошку из отходов пористых резин - 100

Нефтяное масло - 25,7 - 28,5

Стирольно-инденовая смола - 11,4 - 15,2

Алкилфеноламинная смола, модифицированная 20 - 70 мас.% таллового пека, имеющая мол.м. 740 - 1780 а.е.м. и температуру размягчения 75 - 90oC - 7,9 - 15,8

а в качестве агента, придающего клейкость, смесь содержит алкилфеноламинную смолу, модифицированную 20 - 70 мас.% таллового пека, имеющую мол.м. 740 - 1780 а.е.м. и температуру размягчения 75 - 90oC , при следующем соотношении компонентов, мас.ч.:

Бутадиен-стирольный каучук - 27,0 - 28,0

Изопреновый каучук - 11,0 - 17,0

Белая сажа - 21,86 - 22,75

Синтетические жирные кислоты - 1,0 - 1,5

Нефтяное масло - 3, 0 - 3,5

2-бензтиазолилдисульфид - 1,0 - 1,1

Окись цинка - 2,2 - 2,5

Фталевый ангидрид - 0,4 - 0,5

Сера - 1,65 - 1,67

Титановые белила - 1,50 - 1,67

Указанный регенерат - 22,0 - 24,5

Указанная алкилфеноламинная смола - 1,0 - 3,5B

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Подошвенный регенерат | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по искусственным кожам, и пленочным материалам / Под ред | |||

| В.А.Михайлова и до | |||

| - М.: Легкая и пищевая промышленность, 1982, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

1998-05-27—Публикация

1990-09-24—Подача