Изобретение относится к обогащению полезных ископаемых, в частности к технологии флотации фосфоритных ракушечных руд.

Известен способ флотации фосфоритных руд, включающий предварительное кондиционирование исходного сырья с регуляторами, аполярным реагентом - керосином и карбоксильным собирателем [1].

Недостатком данного способа является сравнительно низкая степень извлечения целевого продукта.

Наиболее близким по технической сущности является способ флотации фосфоритных руд, включающий предварительное кондиционирование исходного сырья с регуляторами (сода, жидкое стекло), карбоксильным (таловым маслом) и аполярным (керосином) собирателями [2].

Однако известный способ характеризуется сравнительно невысокой степенью извлечения целевого продукта Р2О5 (90,7 мас.%), индекса селективности (72,0 мас. % ); высоким содержанием в сточных водах хлоридов 213 мг/л; сульфатов 124 мг/л; повышенной общей жесткостью 31 мг/л и высоким уровнем ХПК 499 мг/л. Применяемое в качестве карбоксильного собирателя талловое масло является дефицитным продуктом растительного происхождения.

Целью изобретения является повышение извлечения пятиокиси фосфора и селективности процесса при переработке ракушечных руд, а также замены продукта растительного происхождения и улучшения экологии производства.

Сущность предложения заключается в том, что способ флотации фосфоритных руд включает предварительное кондиционирование исходного сырья с регуляторами, карбоксильным и аполярным собирателями и выделение фосфорсодержащих минералов; в качестве карбоксильного собирателя вводят смесь, состоящую из 60-95 мас. % кубового остатка производства синтетических жирных кислот и 5-40 мас.% нефтяного ароматического масла, содержащего 48-59 мас.% насыщенных углеводородов, 41-52 мас.% ароматических углеводородов и смол и имеющего молекулярную массу 160-310.

Известно использование кубового остатка производства СЖК в качестве основного карбоксильного собирателя в присутствии аполярного реагента (керосина) при флотации метаморфических руд (бассейна Каратау) [2].

Однако кубовый остаток производства СЖК для флотации ракушечных руд не используется из-за низкой степени извлечения целевого продукта.

Второй компонент смеси, вводимый в процесс флотации - нефтяное ароматическое масло, содержащее в своем составе 48-59 мас.% насыщенных углеводородов и 41-52 мас.% ароматических углеводородов и смол и имеющее молекулярную массу 160-310, является веществом новым, в литературе не описанным.

Соотношение компонентов смеси было подобрано экспериментально и, как доказывают данные, иное соотношение компонентов смеси не позволяет получить высокую степень извлечения целевого продукта и повысить селективность процесса. При соотношении меньше 5 мас.% нефтяного ароматического масла степень извлечения составляет 84,6 мас. % выше 40% - индекс селективности - 71,2 мас.%.

Кубовый остаток производства СЖК выпускается по ТУ 38.1071231-89.

Образцы нефтяного ароматического масла были получены селективной очисткой нефтяной фракции, выкипающей при температуре 300-500оС.

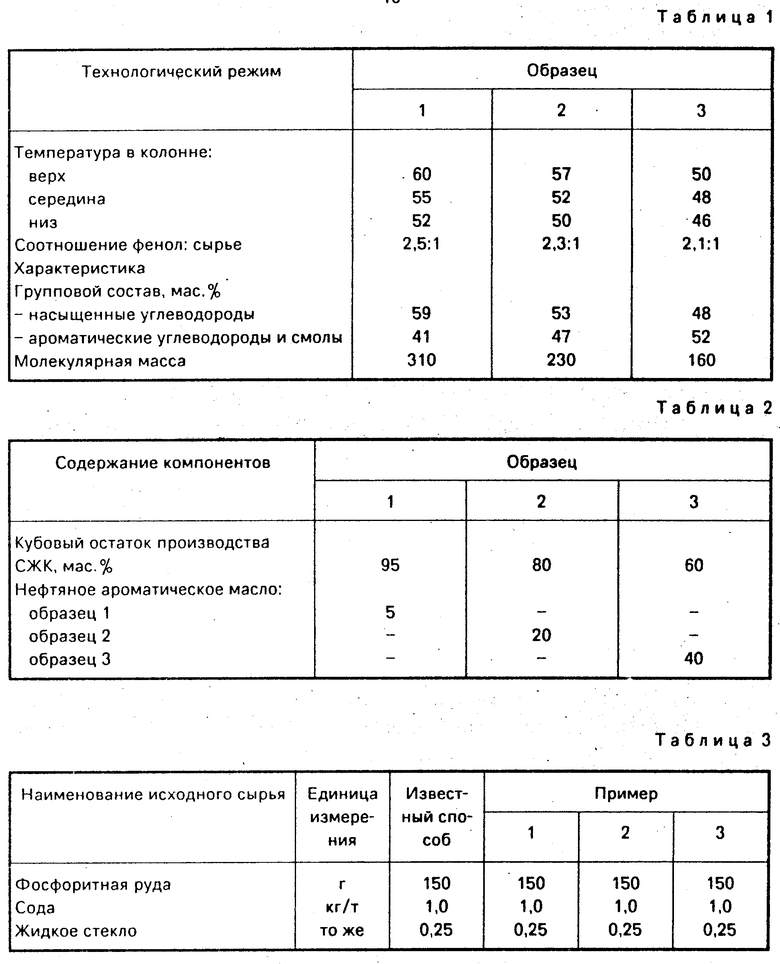

Режимы получения и характеристика образцов приведены в табл. 1.

Смесь кубового остатка производства СЖК и нефтяного ароматического масла готовят путем смешения двух компонентов при температуре 50-70оС.

Состав и свойства смеси приведены в табл. 2.

Полученный карбоксильный собиратель проверяют в процессе флотации фосфатных ракушечных руд.

Способ флотации иллюстрируется примерами 1-3.

В качестве исходного сырья взяты: - фосфоритная ракушечная руда Кингисеппского месторождения, содержащая 7,6-7,8% Р2О5, дроблена до - 3 мм, измельчена до крупности, соответствующей содержанию класса +0,18 мм не более 50-55%; - флотореагенты-регуляторы:

сода;

жидкое стекло; - аполярный реагент:

керосин; - карбоксильный собиратель:

талловое масло; смесь кубового остатка производства СЖК и нефтяного ароматического масла.

Флотацию руды осуществляют с двумя переочистками рудного концентрата. Основную флотацию проводят в лабораторной флотационной машине с объемом камеры 1 л, перечистные операции - в флотационной машине с объемом камеры 0,5 л. Вначале загружают навеску флотируемого сырья, вносят реагенты. Продолжительность контактирования с карбоксильным собирателем 1 мин, аполярным реагентом - 2 мин.

Расход реагентов и показатели флотации приведены в табл. 3.

Анализ данных, приведенных в табл. 3, свидетельствует о том, что предлагаемый способ позволяет увеличить степень извлечения целевого продукта Р2О5 на 3,5-5,5% соответственно и индекс селективности на 3,2-3,4% улучшить солевой состав сточных вод: уменьшить содержание хлоридов на 7-12 мг/л, сульфатов на 3-9 мг/л, общую жесткость на 2-7 мг/л и уровень ХПК - на 122-129 мг/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации фосфоритных руд | 1988 |

|

SU1717236A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ СТЕКЛА | 1993 |

|

RU2046822C1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050268C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЕТИЛЬНИКОВ | 1992 |

|

RU2024589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 1993 |

|

RU2041915C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1992 |

|

RU2005794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВОСКОВ | 1992 |

|

RU2009171C1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

| СПОСОБ ФЛОТАЦИИ НЕСУЛЬФИДНЫХ РУД | 2000 |

|

RU2171717C1 |

Использование: обогащение полезных ископаемых, в частности технология флотации фосфоритных ракушечных руд. Сущность изобретения: исходное сырье предварительно кондиционирует с регуляторами, карбоксильным и аполярным собирателями и выделяют фосфорсодержащие минералы; в качестве карбоксильного собирателя вводят смесь, состоящую из 60-95 мас.% кубового остатка производства синтетических жирных кислот и 5-40 мас.% нефтяного ароматического масла, содержащего 48-59 мас.% насыщенных углеводородов, 41-52 мас.% ароматических углеводородов и смол и имеющего молекулярную массу 160-310.

СПОСОБ ФЛОТАЦИИ ФОСФОРИТНЫХ РУД, включающий предварительное кондиционирование исходного сырья с регуляторами, карбоксильным и аполярным собирателями и выделение фосфорсодержащих минералов, отличающийся тем, что, с целью повышения извлечения пятиокиси фосфора и селективности процесса при переработке ракушечных руд, а также замены продукта растительного происхождения и улучшения экологии производства, в качестве карбоксильного собирателя вводят смесь, состоящую из 60 - 95 мас.% кубового остатка производства синтетических жирных кислот и 5 - 40 мас.% нефняного ароматического масла, содержащего 48 - 59 мас.% насыщенных углеводородов, 41 - 52 мас.% ароматических углеводородов и смол и имеющего мол.м. 160 - 310.

Авторы

Даты

1994-06-15—Публикация

1991-06-27—Подача