Изобретение относится к машинам для экскавации и перемещения грунта, в частности к экскаваторам одноковшовым типа прямая лопата, преимущественно карьерным, используемым на открытых горных работах и в промышленном строительстве.

Известны экскаваторы одноковшовые типа прямая лопата, включающие ходовую тележку и поворотную платформу с установленным на ней силовым и вспомогательным оборудованием, поворотными механизмами, кабиной управления и рабочим оборудованием, состоящим из стрелы с подвеской, рукояти с ковшом, двуногой стойки, подъемного и напорного механизма с приводами (1). Подъем ковша при черпании осуществляется посредством канатов, запасованных через головные блоки на стреле и наматываемых на барабан подъемной лебедки, установленной на поворотной платформе. Напорное усилие ковшу передается через рукоять посредством зубчато-реечной передачи от напорного механизма, устанавливаемого непосредственно на стреле, или посредством канатов, запасованных через систему блоков, располагаемых на стреле и рукояти и наматываемых на барабан напорной лебедки, установленной на поворотной платформе.

Недостатками одноковшовых канатных экскаваторов типа прямая лопата являются: низкий КПД рабочего оборудования, влияющий на снижение производительности экскаватора. Известно, что производительность экскаватора обратно пропорциональна продолжительности цикла экскавации, т. е. с уменьшением продолжительности цикла производительность экскаватора повышается и наоборот. Продолжительность цикла экскавации складывается из продолжительности операции: черпании, поворотов платформы и разгрузки ковша. При неизменной продолжительности поворотов платформы и разгрузки ковша продолжительность цикла в конечном счете определяется продолжительность операций черпания. Между продолжительностью черпания и КПД рабочего оборудования существует известная зависимость.

tкоп=  сек , где Е - емкость ковша, м3

сек , где Е - емкость ковша, м3

Кэ, Кр, КF - коэффициенты, характеризующие категорию пород и качество подготовки забоя;

Nп - мощность привода подъемного механизма, кВт;

ηp.o. - КПД рабочего оборудования.

КПД рабочего оборудования для одноковшовых канатных мехлопат - величина практически одинаковая, независимо от емкости ковша и исполнения напорного механизма (канатного или зубчато-реечного) и составляет в среднем 0,45. Это значит, что только 45% энергии, потребляемой подъемным механизмом, расходуется на черпание, а остальные 55% - на преодоление статических нагрузок от движущихся частей самого рабочего оборудования. Величину КПД рабочего оборудования определяет форма кривой изменения статических нагрузок при черпании, присущая для экскаваторов этого типа, характеризующихся наличием в рабочем оборудовании стрелы и рукояти с ковшом, перемещающейся в седловых подшипниках, и подъемом ковша посредством канатов, малое усилие черпания на режущей кромке ковша при черпании у подошвы забоя, влияющее на снижение производительности экскаватора; наличие в рабочем оборудовании экскаватора быстроизнашивающихся деталей, влияющих на увеличение эксплуатационных расходов и на снижение надежности работы экскаватора. К таким деталям относятся: подъемные и напорные канаты, сменные скользящие вкладыши, оси и втулки подвески ковша и др. ; карьерные одноковшовые канатные экскаваторы мехлопаты не могут быть переоборудованы для работы в качестве обратной мехлопаты; карьерные одноковшовые канатные экскаваторы мехлопаты не обладают свойством частичного самоподъема ходовой тележки. При работе экскаватора на слабых грунтах нередки случае просадок ходовой тележки. Ликвидация экскаваторов из просадок карьерных экскаваторов, обладающих большой массой, сопряжена со значительными как материальными затратами (лес, канаты, привлечение дополнительной вспомогательной техники и др. ), так и с трудозатратами и, в конечном счете с простоем самого экскаватора. Карьерные экскаваторы обладают большой установленной мощностью приводов, однако канатная подвеска стрелы не позволяет ее использовать для частичного самоподъема ходовой тележки, который также необходим при производстве ремонтных работ и техническом обслуживании экскаватора.

Известны также одноковшовые гидравлические экскаваторы мехлопаты, включающие ходовую тележку и поворотную платформу с установленным на ней силовым и вспомогательным оборудованием, поворотными механизмами, кабиной управления и рабочим оборудованием, состоящим из стрелы, рукояти с ковшом, гидравлических цилиндров, приводящих в движение стрелу и рукоять с ковшом и гидравлического оборудования, располагаемого на поворотной платформе.

Недостатками карьерных одноковшовых гидравлических мехлопат являются:

- низкая эффективность их использования в тяжелых и скальных забоях. По отечественному и зарубежному опыту карьерные гидравлические мехлопаты целесообразно применять на легких и средних породах;

- низкая надежность и недолговечность гидропривода рабочего оборудования.

Наиболее близким к предлагаемому изобретению как по технической сущности, так и по наибольшему количеству совпадающих существенных признаков из выше описанных аналогов является тип карьерных одноковшовых канатных экскаваторов мехлопат (3). К совпадающим существенным признакам относятся: стрела, рукоять, ковш, двуногая стойка, тип привода подъемного и напорного механизмов. Двуногая стойка у прототипа выполняет функцию удержания стрелы в рабочем положении, а у заявляемого изобретения - функцию размещения на ней напорного механизма. Карьерные одноковшовые канатные экскаваторы мехлопаты выполняют основную долю всего объема открытых горных работ, относятся к числу наиболее прогрессивных технических решений и занимают приоритетное положение среди остальных аналогов как по своему количеству, находящемуся в эксплуатации, так и по уровню технической разработки.

Целью изобретения является повышение производительности и надежности экскаватора и уменьшение эксплуатационных расходов, а также недопущение критических нагрузок на ковш при частичном самоподъеме ходовой тележки, расширение эксплуатационных возможностей экскаватора и уменьшение высоты установки привода напорного механизма.

Поставленная цель достигается тем, что экскаватор снабжен механизмом черпания, установленным на поворотной платформе и состоящим из кинематически связанных друг с другом подъемного и напорного механизмов, причем напорный механизм снабжен опорным элементом, выполненным из двух трехлучевых упоров, жестко соединенных между собой и со стрелой, установленным шарнирно на поворотной платформе совместно со стрелой, а зубчатая передача приводов подъемного и напорного механизмов выполнена в виде зубчатых сегментов, входящих в зацепление с приводными шестернями, установленными на геометрической оси шарниров соединения поворотной платформы со стрелой, причем зубчатые сегменты привода подъемного механизма жестко связаны с рукоятью и установлены с центром в шарнирном соединении рукояти со стрелой, а зубчатые сегменты привода напорного механизма закреплены на опорном элементе с центром в шарнирном соединении его со стрелой и поворотной платформой, при этом привод напорного механизма установлен на двуногой стойке.

Кроме того, поставленная цель достигается тем, что:

зубчатые сегменты подъемного и напорного механизмов снабжены упорами;

экскаватор снабжен специальной подставкой, выполненной в форме опорного башмака, закрепляемой на рукояти вместо ковша;

ковш снабжен приспособлением для перевода ковша в положение обратной лопаты;

поворотная платформа выполнена с проемами для прохода напорных сегментов.

Повышение производительности достигается путем снижения продолжительности цикла экскавации за счет сокращения времени на выполнение операции черпания, достигаемого в свою очередь повышением КПД механизма черпания и увеличенной мощностью, затрачиваемой на черпание.

В предлагаемом экскаваторе так же, как и в других землеройных машинах, операция черпания осуществляется подъемным механизмом, напорное движение при этом создается напорным механизмом. Однако в отличие от известных технических решений новое конструктивное исполнение экскаватора обеспечивает расширение функциональных возможностей напорного механизма: в конце операции черпания путем возвратного движения напорных механизм также совершает черпание совместно с подъемным механизмом.

Сущность изобретения заключается в создании нового механизма черпания, обеспечивающего участие напорного механизма в операции черпания, за счет чего существенно повышается усилие черпания на режущей кромке ковша и подошвы забоя и происходит увеличение мощности черпания.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "Новизна". При изучение других известных технических решений в данной области техники признаки, отличающие предполагаемое изобретение от прототипа не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "Существенные отличия".

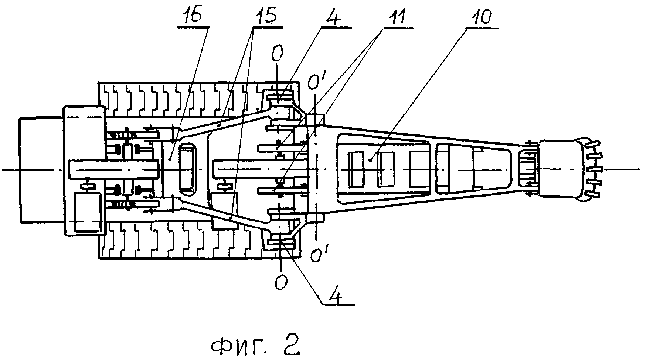

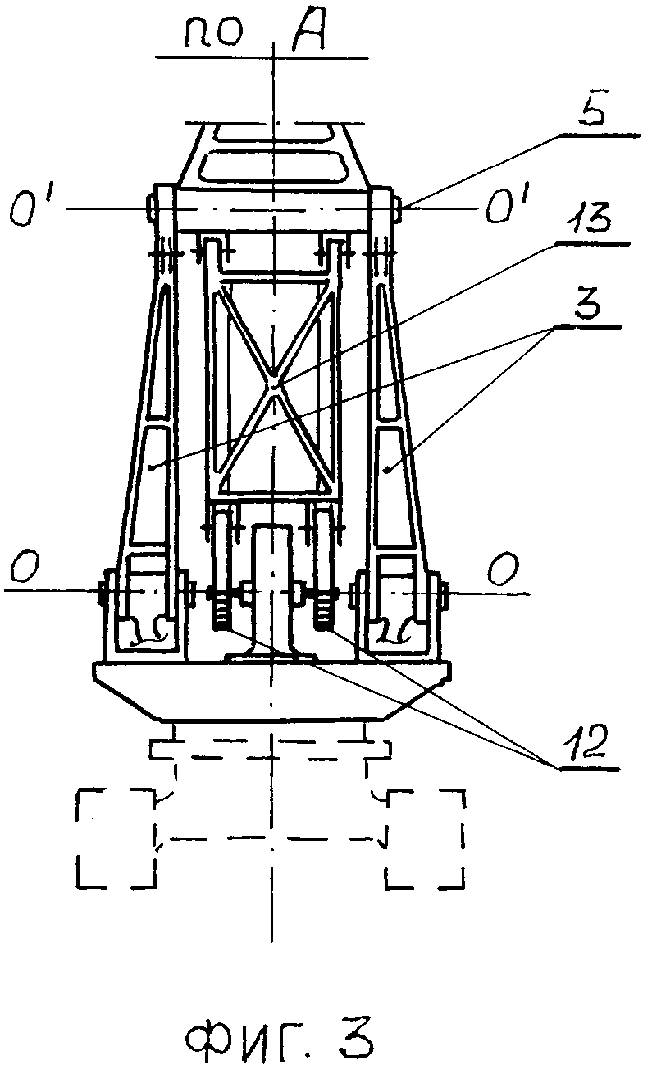

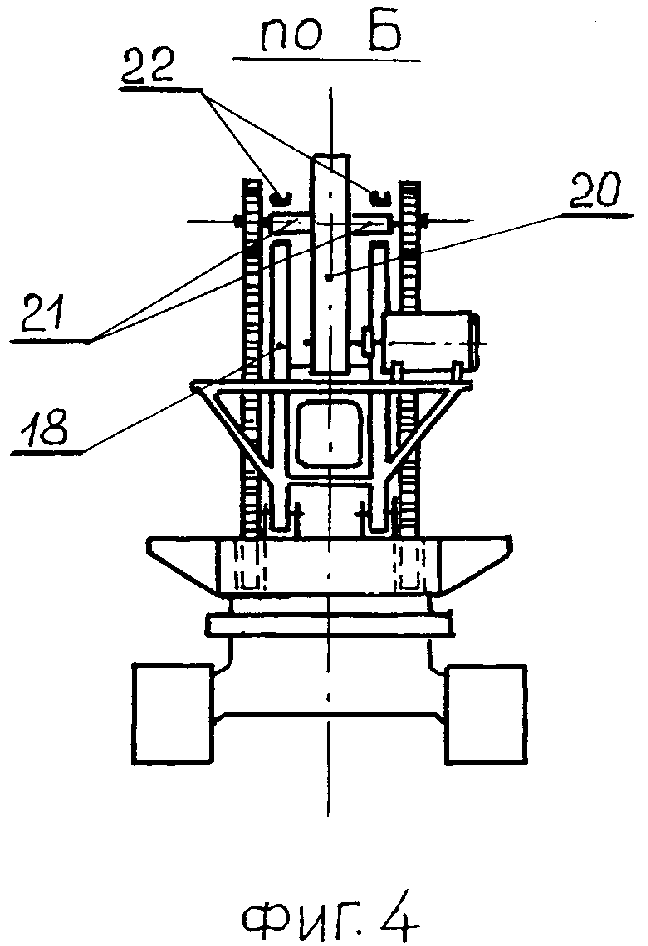

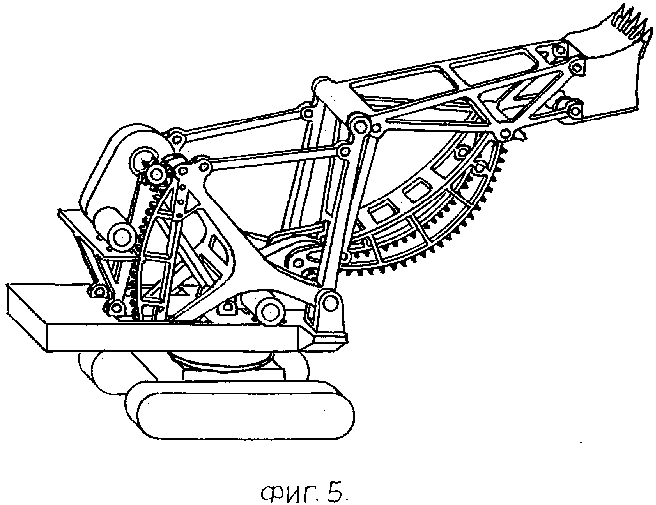

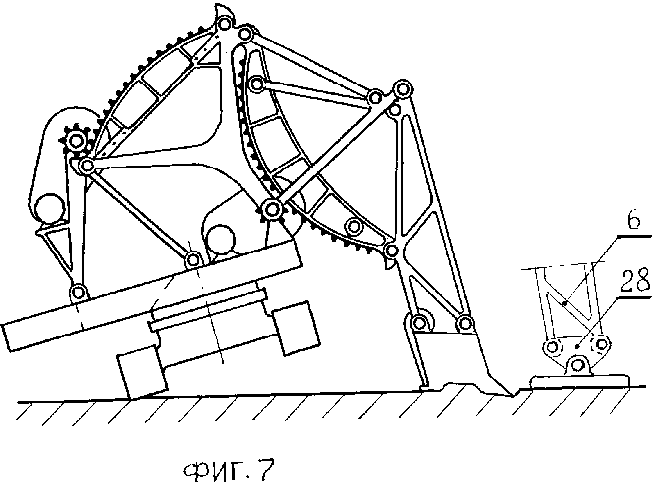

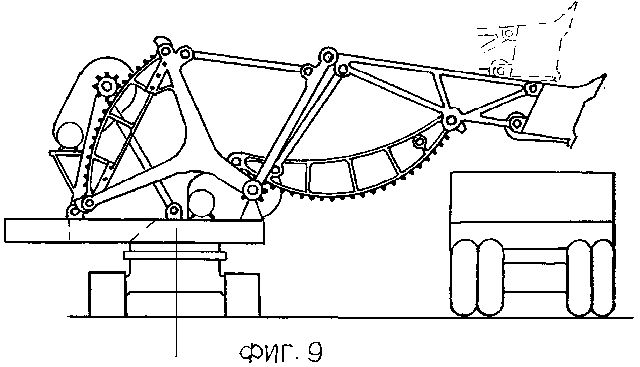

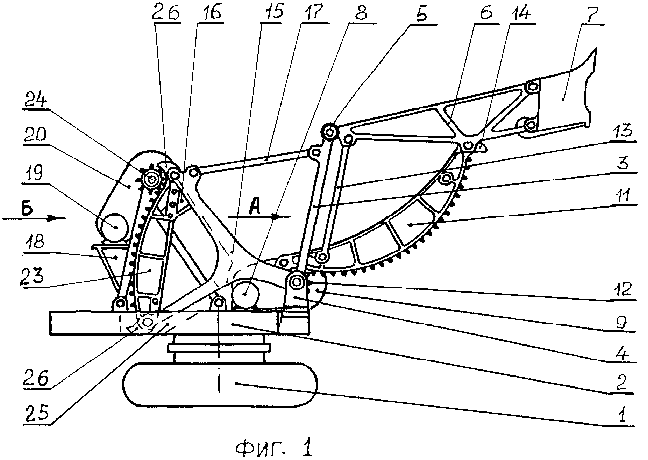

На фиг. 1 изображен предлагаемый одноковшовый экскаватор, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид по стрелке А на фиг. 1 (показана схема взаимного расположения стрелы и привода подъемного механизма); на фиг. 4 - вид по стрелке Б на фиг. 1 (представляющий схему установки привода напорного механизма на двуногой стойке); на фиг. 5 - вид на экскаватор в аксонометрической проекции; на фиг. 6 - общий вид предлагаемого экскаватора, переоборудованного для использования в качестве обратной лопаты; на фиг. 7 - то же, в положении частичного самоподъема ходовой тележки; на фиг. 8 обозначены технологические параметры черпания, где Hчmax - наибольшая высота черпания;

Rчmax - наибольший радиус черпания;

hчmax - наибольшая глубина черпания ниже уровня стояния;

S - продвижение забоя за одно передвижение ходовой тележки;

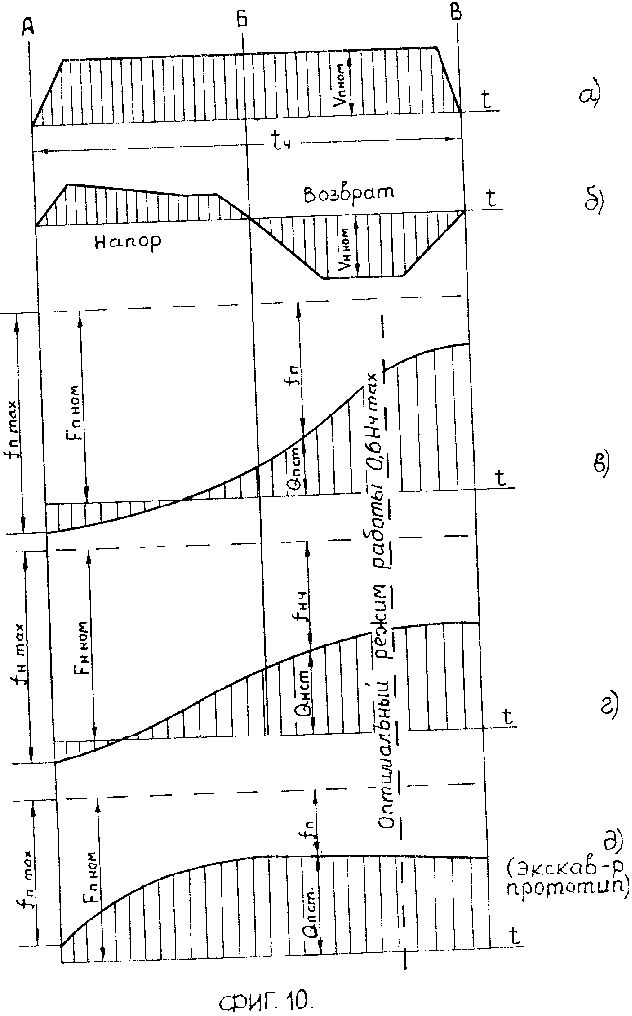

на фиг. 9 - общий вид экскаватора в положении погрузки экскавируемого материала в транспортные средства; на фиг. 10 - кривые изменения статических нагрузок, действующих в подъемном и напорном механизмах при черпании.

Экскаватор содержит ходовую тележку 1 с установленной на ней поворотной платформой 2, на которой смонтирован механизм черпания, состоящий из подъемного и напорного механизмов.

Подъемный механизм состоит из стрелы 3, закрепленной посредством шарнирного устройства 4 на поворотной платформе 2, сочлененной со стрелой 3 с помощью шарнира 5, рукояти 6 с ковшом 7 и привода. Шарнирное устройство 4 выполнено из двух шарнирных опор, закрепленных по бокам передней части поворотной платформы 2. Привод подъемного механизма состоит из электродвигателя 8, редуктора 9 и зубчатой передачи привода, выполненной из двух связанных между собой жесткой связью 10 зубчатых сегментов 11, входящих в зацепление с приводными шестернями 12. Установка привода производится таким образом, что обеспечивается возможность возвратно-наклонного движения стрелы 3 относительно оси О-О шарнирного устройства 4. Это достигается за счет совмещения геометрических осей шарниров устройства 4 и приводных шестерен 12 (геометрическая ось О-О на фиг. 2).

Зубчатые сегменты 11 привода подъемного механизма с помощью жесткой связи 13 прикреплены к рукояти 6, совершающей при работе экскаватора вместе с ковшом 7 возвратно-поворотные движения относительно оси О1-О1 шарнирного соединения рукояти 6 со стрелой 3. Для ограничения движения зубчатых сегментов 11 предусмотрены упоры 14.

В предлагаемом экскаваторе заявляется двухрядное исполнение зубчатых сегментов 11 привода подъемного механизма, хотя возможен и вариант однорядного исполнения с приводом от одной приводной шестерни 12, расположенной по центру продольной оси экскаватора. Однако в этом случае при черпании будут возникать крутящие моменты, действующие на рукоять 6, дополнительно нагружая ее. Поэтому вариант двухрядного исполнения зубчатых сегментов 11 подъемного механизма, исключающий указанный недостаток, является предпочтительным.

Напорный механизм экскаватора состоит из опорного элемента 15, выполненного из двух трехлучевых упоров, соединенных жесткой связью 16 и установленных вместе со стрелой 3 на поворотной платформе 2 с помощью шарнирного устройства 4. Жесткой связью 17 опорный элемент 15 связан с верхней частью стрелы 3.

Привод напорного механизма включает установленные на двуногой стойке 18 электродвигатель 19, редуктор 20 и зубчатую передачу привода. Корпус редуктора 20 закреплен на двуногой стойке 18 с помощью цапф 21 и крышек 22. Зубчатая передача привода выполнена как и в подъемном механизме из двух жестко связанных между собой зубчатых сегментов, входящих в зацепление с приводными шестернями 24 напорного механизма. С целью уменьшения высоты установки напорного привода на двуногой стойке 18 в поворотной платформе 2 выполнены проемы 25 для прохода зубчатых сегментов 23 напорного механизма. Упоры 26 служат для ограничения движения зубчатых сегментов 23, совершающих при работе экскаватора возвратно-поворотные движения. Переоборудование механизма черпания для использования экскаватора в качестве обратной лопаты осуществляется путем перестановки ковша 7 с поворотом его относительно продольной оси рукояти 6 на 180о, при этом угол наклона режущей кромки ковша регулируется длиной вставки 27. При частичном самоподъеме ходовой тележки на ковш могут воздействовать критические нагрузки, для устранения которых ковш отсоединяют от экскаватора, а вместо него устанавливают специальную подставку 28, выполненную в форме опорного башмака.

Цикл экскавации осуществляется следующим образом. Исходное положение: ковш 7 находится в нижнем крайнем положении. При включении привода подъемного механизма на подъем, а привода напорного механизма на напор происходит движение режущей кромки ковша 7 по траектории черпания, как это показано на фиг. 8. Степень заглубления режущей кромки ковша в грунт регулируется напорным механизмом. Примерно со средины операции черпания напорный механизм изменяет направление движения с напора на возврат, после чего происходит совместное черпание подъемным и напорным механизмами. Степень заглубления режущей кромки ковша в грунт при этом регулируется отстаиванием скорости движения одного из механизмов по отношению к скорости движения другого.

На фиг. 10а изображена идеальная диаграмма движения подъемного механизма с номинальной скоростью Vпном при черпании на полные параметры Hчmax от точки А до точки В на траектории, изображенной на фиг. 8, где tч- продолжительность черпания.

На фиг. 10 б изображена диаграмма движения напорного механизма со скоростью, обеспечивающей движение режущей кромки ковша по требуемой траектории в соответствии с номинальной скоростью подъемного механизма. Примерно посредине от общей продолжительности черпания в точке Б, обозначенной на траектории (фиг. 8), происходит изменение направления движения напорного механизма. На участке А-Б траектории черпания происходит напорное движение Вперед, при этом режущая кромка ковша прижимается к грунту, а подъемный механизм обеспечивает внедрение ковша в грунт и частичное его наполнение. После точки Б напорный механизм осуществляет возвратное движение Назад, при этом происходит совместное черпание подъемным и напорным механизмами. Скорость же движения режущей кромки ковша в этом случае определяется как геометрическая сумма скоростей обеих механизмов. На фиг. 8 для одной из промежуточных точек Х на траектории черпания на участке Б-В изображено геометрическое сложение двух скоростей, где vп - скорость подъемного механизма, вектор которой направлен перпендикулярно к линии Lр, соединяющей режущую кромку ковша с центром шарнирного соединения рукояти со стрелой;

vн - скорость напорного механизма, вектор которой направлен перпендикулярно к линии Rнх, соединяющей режущую кромку ковша с центром шарнирного соединения стрелы на поворотной платформе;

vтр - результирующая скорость движения режущей кромки, направленная по касательной к траектории в точке Х.

Для заглубления режущей кромки ковша в забой необходимо уменьшить скорость напорного механизма vн, в этом случае вектор результирующей скорости vтр будет отклоняться в сторону груди забоя; для уменьшения толщины срезаемой стружки - снизить скорость подъемного механизма vп, а для вывода режущей кромки из забоя при наполненном ковше - остановить подъемный механизм и продолжить движение напорного механизма в том же возвратном направлении, в этом случае при vп= О результирующая скорость движения режущей кромки ковша vтр как по направлению, так и по величине будет совпадать со скоростью напорного механизма vн. При необходимости отвода ковша от груди забоя на более значительное расстояние нужно также продолжить возвратное движение напорного механизма, а подъемным опустить ковш до нужного положения.

Таким образом, мощность, затрачиваемая на черпание на участке траектории А-Б, определяется мощностью подъемного механизма, а на участке Б-В - мощностью подъемного и напорного механизмов.

На фиг. 10 в и 10 д изображены кривые изменения статических нагрузок Qпст, действующих в подъемных механизмах как предлагаемого экскаватора, так и известного при черпании на полные параметры.

К статическим нагрузкам в подъемных механизмах относятся движущиеся части;

- у предлагаемого экскаватора - рукоять с порожним ковшом, зубчатый сегмент с жесткой связью;

- у известного - рукоять с порожним ковшом и его подвеской.

Кроме того, на фигурах обозначены:

FПном - номинальное усилие, развиваемое подъемным механизмом при черпании с номинальной скоростью;

fп - усилие черпания;

fпmax - наибольшее усилие в начале черпания.

Все усилия: Qпст, FПном, fп являются приведенными:

- в предлагаемом экскаваторе - к диаметру приводных шестерен;

- в известном экскаваторе - к диаметру навивки подъемного каната.

Мощность и энергия, затрачиваемая на преодоление статических нагрузок, пропорциональна величине этих нагрузок, поэтому из сравнения кривых (фиг. 10 в и 10 д) следует, что у предлагаемого экскаватора затраты энергии на преодоление статических нагрузок, действующих в подъемном механизме, значительно меньше, чем у прототипа, что в конечном счете существенно повышает КПД механизма черпания.

На фиг. 10 г изображена кривая изменения статических нагрузок в напорном механизме. Форма кривой и величины статических нагрузок Qнстаналогичны таковым в подъемном механизме.

Из анализа кривых статических нагрузок, изображенных на фиг. 10 в и 10 г, следует:

- кривые статических нагрузок как в подъемном, так и в напорном механизмах при черпании у подошвы забоя близко приближаются к горизонтальной оси, чем и объясняется повышение усилия черпания и напора. При этом необходимо отметить, что усилие напора в напорном режиме не может быть реализовано, т. к. оно значительно превосходит требуемое при черпании. Напорное усилие в напорном движении реализуется при частичном самоподъеме ходовой тележки;

- по мере увеличения высоты черпания кривые статических нагрузок резко поднимаются вверх, и при высоте Hчmax статические нагрузки с груженым ковшом превосходят номинальное движущее усилие Fпном и Fнном. При этом усилия черпания fп и fн в верхней части забоя значительно уменьшаются, что является одной из причин низкой эффективности черпания на полные параметры Hчmax, характеризующегося затягиванием продолжительности операции черпания. То же самое следует отметить и для известного экскаватора.

Однако при черпании на высоту в пределах 0,6 Hчmax статические нагрузки с груженым ковшом находятся в пределах номинального движущего усилия, что позволяет производить наполнение ковша за более короткое время. На фиг. 10 этот режим работы обозначен вертикальной пунктирной линией. У известного экскаватора эта высота черпания находится в пределах высоты напорного вала. Режим работы предлагаемого экскаватора с черпанием в пределах 0,6 Hчmax является наиболее оптимальным, т. к. при этом способе эффективная мощность и КПД механизма черпания имеют наибольшие значения.

В отношении устройства отдельных узлов механизма черпания возможны другие варианты исполнения некоторых узлов. Для приведения в возвратно-поворотные движения подъемного и напорных сегментов может быть применен один из способов:

- путем фрикционного сцепления гладких поверхностей сегментов с гладкими шкивами, насаженными на тихоходный вал привода. При этом одна из поверхностей армируется фрикционным материалом. Передача окружного усилия от шкивов к сегментам осуществляется за счет сил трения между шкивами и сегментами;

- путем электромагнитного сцепления с использованием известного принципа действия электродвигателей с дуговым статором.

Возможны и другие способы привода сегментов, однако наиболее приемлемым вариантом передачи окружного усилия является зубчатое зацепление.

Для предохранения механизма черпания при возникновении динамических нагрузок в его приводах предусмотрены муфты предельного момента известных конструктивных решений. Кроме того, для предотвращения ударов сегментных упоров 14 и 26 о приводные шестерни 12 и 24 в схемах управления приводами механизма черпания предусмотрены концевые выключатели. (56) Подерни Р. Ю. Горные машины и комплексы для открытых работ. М. : Недра, 1985, с. 129-130, рис. 9.1.

Беляков Ю. И. Проектирование экскаваторных работ. - М. : Недра, 1983г. , стр. 310.

Подерни Р. Ю. Горные машины и комплексы для открытых работ. - М. : Недра, 1985, с. 133, рис. 9.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЭКСКАВАЦИЕЙ ГРУНТА И ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436900C2 |

| СПОСОБ РАЗРАБОТКИ ГОРНО-ДОБЫЧНОГО ЗАБОЯ И КАРЬЕРНЫЙ КАНАТНЫЙ ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455427C2 |

| Одноковшовый карьерный экскаватор | 1989 |

|

SU1745821A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ КАРЬЕРНОГО ЭКСКАВАТОРА | 1990 |

|

RU2023113C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1973 |

|

SU361256A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРАЕКТОРИИ ДВИЖЕНИЯ КОВША КАНАТНОГО КАРЬЕРНОГО ЭКСКАВАТОРА И РАБОЧЕЕ ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485317C2 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 1967 |

|

SU192087A1 |

| СМЕННОЕ РАБОЧЕЕ ОБОРУДОВАНИЕ ТИПА ПРЯМОЙ ЛОПАТЫ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1969 |

|

SU239130A1 |

| СМЕННОЕ ПОГРУЗОЧНОЕ ОБОРУДОВАНИЕ К ОДНОКОВШОВОМУ ЭКСКАВАТОРУ | 1969 |

|

SU256654A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ КАРЬЕРНОГО ЭКСКАВАТОРА | 2014 |

|

RU2577870C2 |

Использование: изобретение относится к машинам для экскавации и перемещения грунта, в частности к одноковшовым экскаваторам типа прямая лопата, преимущественно карьерным, используемым на открытых горных работах и в промышленном строительстве, и позволяет повысить производительность и надежность экскаватора, а также уменьшить эксплуатационные расходы. Сущность изобретения: экскаватор снабжен механизмом черпания, состоящим из подъемного и напорного механизмов, привод которых имеет зубчатую передачу, выполненную в виде зубчатых сегментов, входящих в зацепление с приводными шестернями. При включении привода подъемного механизма на "Подъем", а привода напорного механизма на "Напор" происходит движение режущей кромки ковша по траектории черпания. Степень заглубления режущей кромки ковша в грунт регулируется напорным механизмом. Примерно с середины операции черпания напорный механизм изменяет направление движения с "Напора" и на "Возврат", после чего происходит совместное черпание подъемным и напорным механизмами. 4 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-01-15—Публикация

1991-09-11—Подача