Изобретение относится к механическим испытаниям.

Известны способы проведения испытаний с механическим нагружением, обеспечивающие создание напряжений растяжения-сжатия в образцах, выполненных в виде полосы или стержня в направлении их продольной оси [1] . Совместное действие нормальных и касательных напряжений исследуют при поперечном изгибе образца в виде бруса. Образец устанавливают на двух опорах, расположенных по его краям, и нагружают поперечной силой, приложенной по середине между опорами (трехточечная схема нагружения). Пpименение четырех- и пятиточечной схемы нагружения бруса позволяет создать осевые нормальные напряжения, вызванные чистым изгибом участка этого бруса, который расположен между точками приложения нагрузок. Сдвиг в заданном направлении исследуют на образцах в виде квадратной пластинки путем приложения касательных нагрузок по противоположным сторонам образца. В результате этих и других "классических" испытаний определяют параметры нагружения-усилия и вызываемые ими перемещения или же деформацию образца и обеспечивающую ее величину механической нагрузки.

При исследовании известным способом материалов в виде полосы физико-механические и прочностные свойства определяются в отдельных точках. Для этой цели подготавливают образцы специальной формы, вырезанные из испытуемых объектов таким образом, что основная ось образца совпадает с направлением распределения изучаемых свойств объекта. Форма образца и способ проведения испытания зависят от вида исследуемых напряжений. Результаты подобных локальных исследований не дают уверенности в том, что исследуемые свойства аналогичны и в других местах объекта. Изучение же свойств на определенном участке полосового объекта, особенно месте нагружения, требует установки многочисленных датчиков или проведения ряда испытаний, причем это и не всегда возможно (вследствие условий закрепления образца в традиционной испытательной машине), а найденное распределение свойств остается дискретным. Проведение серии испытаний более трудоемко и длительно.

Известен способ непрерывных механических испытаний длинномерных образцов на поперечный изгиб [2] . В процессе испытания образец прокатывают между двумя парами роликов, которые служат его опорами, а один из роликов обеспечивает его перемещение. Поперечное усилие, действующее на образец, создают посредством дополнительного ролика, расположенного между опорными парами роликов. Параметры нагружения контролируют посредством нагружающего ролика. Все ролики имеют цилиндрическую форму с прямолинейной образующей и обеспечивают равномерное давление по ширине длинномерного образца. Таким образом реализуют трехточечную схему нагружения и исследование образцов из изотропных материалов.

Недостаточная точность данного способа заключается в том, что он не позволяет осуществить необходимую оценку прочности и жесткости в поперечном направлении. Это не дает возможности применять его при испытании объектов из ортотропных материалов, таких как намоточные композиционные материалы, которые, как правило, имеют плоскую форму. В таком случае необходимо создание заданного напряженного состояния не только в главном направлении, но и в поперечном сечении образца.

В случае прокатывания полосового образца по данному способу, но в поперечном направлении возможно только дискретное продольное исследование трансверсальных свойств. Кроме того, условия закрепления и нагружения по указанному способу таковы, что из исследуемой зоны выпадают концевые участки полосы, суммарной длиной равные расстоянию между опорными роликами, а нагружение и перемещение полосы осуществляется разными разнесенными относительно друг друга устройствами.

Цель изобретения - повышение точности путем обеспечения испытания материалов, предназначенных для изготовления деталей намоткой.

Для этого в способе непрерывных механических испытаний длинномерных образцов материалов, по которому образец, выполненный в виде полосы, устанавливают между транспортирующими роликами, осуществляют перемещение полосы и ее прокатку, и в процессе прокатки определяют параметры нагружения, нагружение прокаткой осуществляют постоянно транспортирующими роликами, параметры нагружения определяют по их положению относительно плоскости прокатки, а напряженно-деформированное состояние при прокатке задают формой роликов и их расположением.

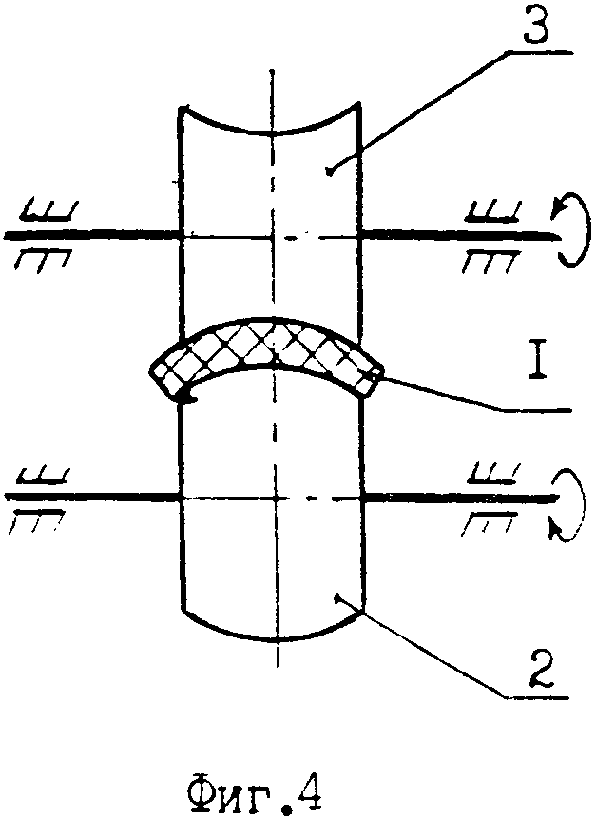

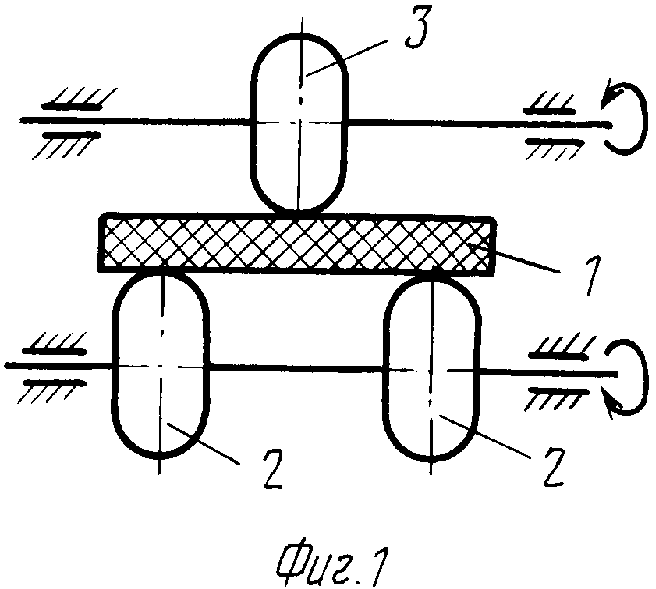

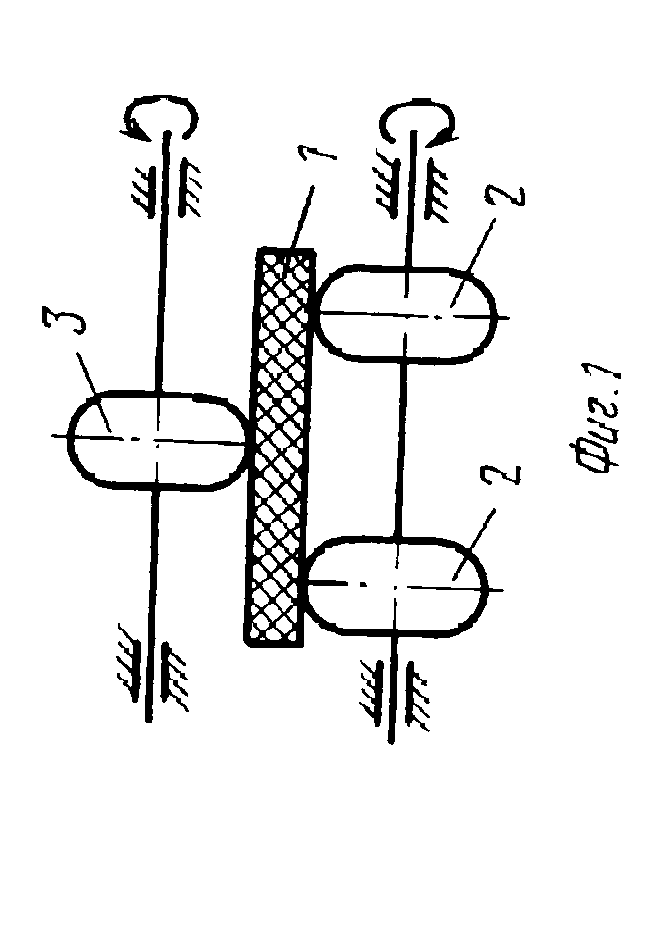

На фиг. 1 представлен способ создания поперечного изгиба в прямолинейном поперечном сечении полосы на основе трехточечной схемы нагружения образца; на фиг. 2 - то же, для случая криволинейного поперечного сечения полосы; на фиг. 3 - способ создания деформации среза в поперечном сечении полосы; на фиг. 4 - способ создания чистого изгиба поперечного сечения полосы.

В предлагаемом способе полосу 1 помещают между парой профилированных роликов 2 и 3, которые одновременно обеспечивают последующую фиксацию, перемещение и нагружение этого объекта. Вследствие вертикальной (поперечной) подвижности нагружающего ролика 3 полосу 1 сдавливают заданным усилием или создают необходимую степень деформации. Затем полосу 1 прокатывают между роликами 2 и 3, одновременно ведя непрерывный контроль параметров, например, по положению ролика 3 или его давлению в опорах. При нагружающем ролике 3 ведущим (транспортирующим) может быть ролик 2. Прокатывая полосу 1 с разной скоростью, можно изменять характер нагружения от статического до динамического, причем в отличие от традиционных способов предложенное нагружение посредством прокатки обладает меньшей инерционностью, так как отсутствует необходимость перемещения массивных частиц традиционных испытательных машин. При прокатке полосы непрерывно в прямом и обратном направлениях или при непрерывной прокатке объекта в виде кольца обеспечивают циклическое нагружение этого объекта 1, причем содержание операций и их вид остаются прежним для предлагаемого способа.

Изменением профилей роликов 2 и 3 создают требуемый вид и распределением напряжений в поперечном сечении полосы 1.

Так, на фиг. 1 ролики 2 и 3 взаимодействуют с полосой 1 в трех взаимно разнесенных точках, что позволяет создать в поперечном сечении полосы поперечный изгиб. С этой целью берут ролики в форме дисков с тороидальной боковой поверхностью (для обеспечения точечности контакта), два ролика располагают по одну сторону от полосы по ее краям, а третий ролик - по другую сторону полосы между первыми двумя. Для образца криволинейного поперечного сечения трехточечное нагружение реализуют при прокатывании полосы 1 между парой охватывающих полосу цилиндрических роликов 2 и 3 (см. фиг. 2).

На фиг. 3 показан способ создания деформации среза в поперечном сечении полосы. Это обеспечивается тем, что ролики 2 и 3 имеют цилиндрическую форму, пару роликов 2 устанавливают по одну сторону от полосы 1 по ее краям, а третий ролик 3 - по другую сторону между первыми двумя, а его толщина соответствует величине зазора между парой роликов 2. При нагружении полосы 1 таким способом в его поперечном сечении возникает сдвигающая (срезающая) нагрузка и поток касательных напряжений.

На фиг. 4 показан способ создания чистого изгиба в поперечном сечении полосы 1. Это обеспечивается тем, что берут пару роликов 2 и 3 в виде дисков с тороидальной боковой поверхностью заданного радиуса кривизны, но один ролик, например 2, имеет выпуклую поверхность, а другой, например 3, - вогнутую. Помещая полосу 1 между такими роликами 2 и 3 и сдавливая ее этими роликами, полосу изгибают соответственно эквидистантными профилями роликов и таким образом создают в поперечном сечении полосы чистый изгиб. (56) Тарнопольский Ю. М. и др. Методы статических испытаний армированных пластиков. М. : Химия, 1981, с. 272.

Авторское свидетельство СССР N 991245, кл. G 01 N 3/20, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способы оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов | 2018 |

|

RU2733106C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОСТОЙКОСТИ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2651617C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564520C1 |

| ОСНАСТКА ДЛЯ ИСПЫТАНИЙ НА ИЗГИБ КОНСТРУКТИВНО-ПОДОБНЫХ ОБРАЗЦОВ ГИБРИДНОЙ ПАНЕЛИ КРЫЛА | 2015 |

|

RU2625685C2 |

| Способ испытания образцов материалов на трещиностойкость при циклическом нагружении | 1990 |

|

SU1718027A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ РАСТРЕСКИВАНИЮ ПРИ ДЕФОРМИРОВАНИИ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ВНЕШНИХ НАГРУЗОК | 2005 |

|

RU2293306C1 |

| СПОСОБ ОЦЕНКИ ОБЛАСТИ ЛИНЕЙНОСТИ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ПРИ ДЕФОРМИРОВАНИИ | 2013 |

|

RU2546712C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТЕРЖНЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2451281C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

Изобретение относится к механическим испытаниям и может быть использовано для непрерывных механических испытаний длинномерных образцов материалов. Цель изобретения - повышение точности испытаний. Образец, выполненный в виде полосы 1, устанавливают между транспортирующими роликами 2 и 3 и осуществляют перемещение полосы 1 и ее прокатку. При этом нагружение прокаткой осуществляют постоянно транспортирующими роликами 2 и 3, а параметры нагружения определяют по положению последних относительно плоскости прокатки. В процессе прокатки напряженно-деформированное состояние задают формой роликов 2 и 3 и их расположением. Способ обеспечивает повышение точности при испытании материалов, предназначенных для изготовления деталей намоткой. 4 ил.

СПОСОБ НЕПРЕРЫВНЫХ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ДЛИННОМЕРНЫХ ОБРАЗЦОВ МАТЕРИАЛОВ, по которому образец, выполненный в виде полосы, устанавливают между транспортирующими роликами, осуществляют перемещение полосы и ее прокатку, и в процессе прокатки определяют параметры нагружения, по которым судят о свойствах материала, отличающийся тем, что, с целью повышения точности путем обеспечения испытания материалов, предназначенных для изготовления деталей намоткой, нагружение прокаткой осуществляют постоянно транспортирующими роликами, параметры нагружения определяют по их положению относительно плоскости прокатки, а напряженно-деформированное состояние при прокатке задают формой роликов и их расположением.

Авторы

Даты

1994-01-15—Публикация

1990-02-19—Подача