Изобретения относятся к области переработки вторичного бумажного сырья и промышленному производству объемных изделий из волокнистых суспензий и непосредственно касаются технологического процесса и оборудования для изготовления небольших партий изделий преимущественно сложной формы с глубиной конструктивных элементов, превышающей 30-40 мм.

Из уровня техники известен способ формования объемных изделий из жидкой волокнистой массы, включающий опускание сетчатого пуансона в отливную форму, заполненную жидкой массой, извлечение влажной отливки вместе с сетчатым пуансоном, на котором она удерживается при помощи вакуума, и сдувание отливки сжатым воздухом на подходящие пластины транспортера [Справочник бумажника (технолога). ВНИИБ. - М.-Л.: Гослесбумиздат, 1961, т. 3, стр.227-229]. Способ позволяет формовать объемные изделия преимущественно простой формы - без значительных конструктивных углублений.

Известен способ изготовления изделий из волокнистой массы, включающий намывку и формовку волокна на пористую песчаную форму под вакуумом, обезвоживание изделия, покрытие изделия перед опрессовкой тканью, и одновременную опрессовку и сушку через слой песка [Описание изобретения к авторскому свидетельству СССР № 1048015, МПК3 D 21 J 7/00, опубл. 15.10.83. Бюл. № 38]. Несмотря на то, что песчаная форма для каждого изделия готовится индивидуально, себестоимость таких изделий достаточно низка при их удовлетворительном качестве.

Недостатком способа является то, что таким методом можно получать лишь изделия простой формы - только тела вращения.

Наиболее близким по совокупности существенных признаков заявляемому способу является традиционная технология формовки литых изделий, реализованная на установке для изготовления изделий из бумажно-волокнистой массы, преимущественно из бумажных отходов, которая включает намывку бумажно-волокнистой массы, осаждение волокна на дренажный слой (дренажную сетку) матрицы под действием перепада давления, обезвоживание изделия, его опрессовку, съем и последующую сушку [Описание полезной модели к свидетельству РФ № 9616, МПК6 D 21 J 7/00, опубл. 16.04.99. Бюл. № 4].

Данная технология имеет ограниченное применение для формования изделий сложной формы с глубиной конструктивных элементов, превышающей 30-40 мм, т.к. не позволяет получить требуемое качество готовых изделий из-за разной толщины их стенок - наиболее значительной внизу на дне, где профильтровывается наибольшее количество волокнистой массы, и минимальной вверху, а изготовление уникальной оснастки в этом случае делает производство изделий сложной формы экономически нецелесообразным.

Задача, решаемая первым изобретением группы, и получаемый технический результат заключаются в разработке очередного способа изготовления изделий из волокнистой массы, отличающегося относительной простотой и позволяющего получать небольшие партии качественных изделий сложной формы при их невысокой себестоимости.

Для решения поставленной задачи в способе изготовления изделий из волокнистой массы, включающем ее намывку, осаждение волокна на дренажный слой, повторяющий рабочую поверхность матрицы, съем изделия с матрицы и последующую сушку, перед осаждением волокна дренажный слой расправляют и располагают над рабочей поверхностью матрицы, после чего начинают осаждение волокна с одновременным упругим формоизменением дренажного слоя до состояния его полного контакта с рабочей поверхностью матрицы, а съем изделия с матрицы производят вместе с дренажным слоем.

Известно устройство для изготовления изделий из волокнистой массы, содержащее корпус с днищем и двойными стенками, перфорированными с внутренней стороны и покрытыми сеткой, полость между которыми подсоединена к вакуумной системе, средство для подачи формуемой массы на пористую (песчаную) форму для изделия, крышку с эластичной диафрагмой для передачи давления на изделие, калорифер для подачи нагретого воздуха в корпус и покрытую сеткой перфорированную перегородку, установленную горизонтально над днищем с образованием полости, соединенной с вакуумной системой [Описание изобретения к авторскому свидетельству СССР № 1048015, МПК3 D 21 J 7/00, опубл. 15.10.83. Бюл. № 38].

К недостаткам устройства следует отнести необходимость изготовления песчаной формы индивидуально для каждого изделия, и хотя себестоимость таких изделий достаточно низка при их удовлетворительном качестве, на данном устройстве можно получать изделия простой формы и лишь такие, которые являются телами вращения.

Известна формовочная машина для изготовления изделий из волокнистой массы, включающая ванну с жидкой массой, подвижную отливную сетчатую пресс-форму, подвижный сетчатый пуансон с трубопроводами сжатого воздуха и вакуума, гидравлический пресс подъема-опускания пуансона и транспортер передачи заготовок на сушку [Справочник бумажника (технолога). ВНИИБ. - М.-Л.: Гослесбумиздат, 1961, т. 3, стр.227-229].

Недостатком машины является ее сложность, о чем говорит наличие одновременно отливной сетчатой пресс-формы и сетчатого пуансона. Как известно, дренажные сетки являются весьма трудоемкими в изготовлении. Кроме этого, формирование изделия в “перевернутом” виде путем опускания пуансона, соединенного с вакуумным трубопроводом, в случае со сложными изделиями может привести к тому, что наиболее глубокие конструктивные элементы пуансона не успеют заполниться волокнистой массой. Это может привести к разнотолщинности стенок изделия.

Наиболее близким по совокупности существенных признаков к заявляемому устройству является устройство для изготовления изделий из волокнистой массы, примененное на установке для изготовления изделий из бумажно-волокнистой массы, преимущественно из бумажных отходов, включающее емкость для пульпы формовочную секцию с неподвижной верхней и подвижной нижней матрицами (неподвижным пуансоном и подвижной матрицей), выполненными с двойными стенками, перфорированными со стороны рабочих поверхностей, причем рабочая поверхность матрицы выстлана дренажной сеткой (дренажным слоем), при этом полость подвижной матрицы соединена с трубопроводом подвода вакуума, а полость пуансона соединена как с трубопроводом подвода вакуума, так и с трубопроводом подвода сжатого воздуха, и устройство для съема сформованного изделия [Описание полезной модели к свидетельству РФ № 9616, МПК6 D 21 J 7/00, опубл. 16.04.99, Бюл. № 4].

Данное устройство позволяет получать бумажные изделия достаточно сложной формы. При изготовлении матриц для таких изделий необходимо также изготовить мелкоячеистую дренажную сетку, как правило, нихромовую, поверхность которой должна копировать внутреннюю поверхность матрицы. Таким образом, сложная сама по себе матрица требует изготовления не менее сложной сетки, которую практически невозможно произвести из целого куска, а приходится делать составной из отдельных сетчатых элементов с применением специальной оснастки. Для этого матрицу механически делят на простые составляющие (ламели) и уже внутреннюю поверхность этих составляющих “выстилают” сеткой. Все это усложняет процесс изготовления пресс-формы. И хотя полученная по такой технологии оснастка обеспечивает большой срок эксплуатации, ее применение экономически не оправдано при изготовлении изделий сложной формы в небольших количествах или малыми сериями. Кроме этого, усложненная система взаимного крепления ламелей (использование штифтов, перемычек и т.п.) препятствует обеспечению равномерной работы вакуума, а это влияет на качество получаемых изделий.

Задача, решаемая вторым изобретением группы, и получаемый технический результат заключаются в разработке очередного устройства для изготовления изделий из волокнистой массы, отличающегося относительной простотой и позволяющего получать небольшие партии качественных изделий сложной формы с глубиной конструктивных элементов, превышающей 30-40 мм при их невысокой себестоимости.

Для решения поставленной задачи в известном устройстве для изготовления изделий из волокнистой массы, включающем емкость для пульпы, матрицу, рабочая поверхность которой выполнена со сквозными отверстиями, соединенными с магистралью пневмосистемы, дренажный слой и устройство для съема сформованного изделия, дренажный слой выполнен съемным из эластичного пористого материала, расположенного в свободном состоянии над матрицей с возможностью временного полного контактирования с ее рабочей поверхностью.

Кроме этого, устройство для съема сформованного изделия выполнено в виде подвижной рамки с закрепленным на ней дренажным слоем, а матрица выполнена конструктивно цельной.

Изобретения иллюстрируются чертежами, где:

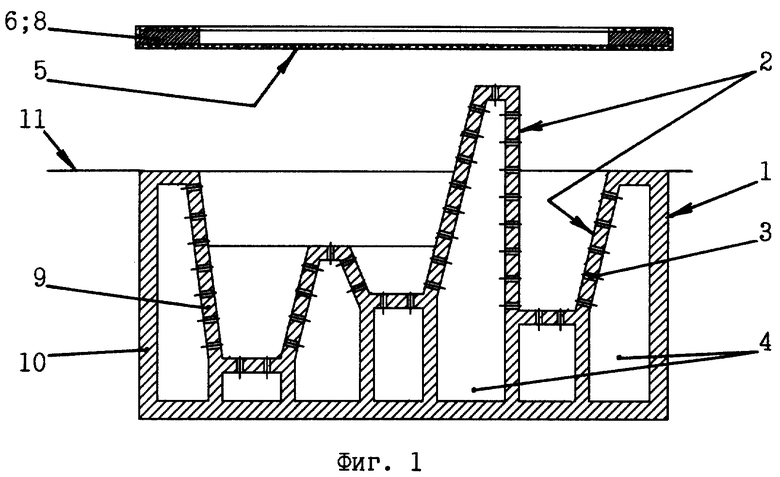

на фиг.1 показан общий вид устройства для изготовления изделий из волокнистой массы со съемным дренажным слоем - исходное положение;

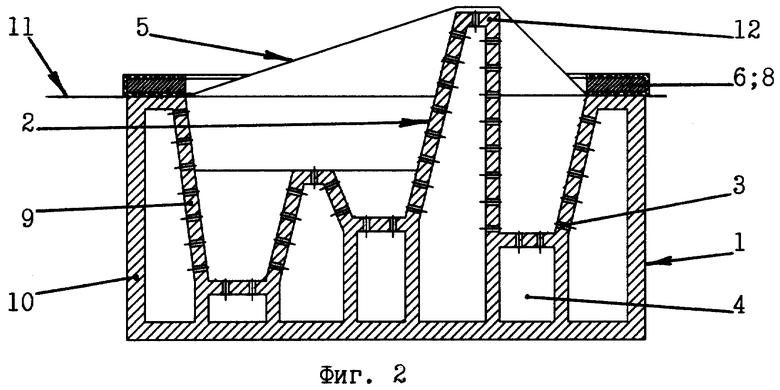

на фиг.2 показано состояние устройства, предшествующее процессу осаждения волокнистой массы на дренажный слой;

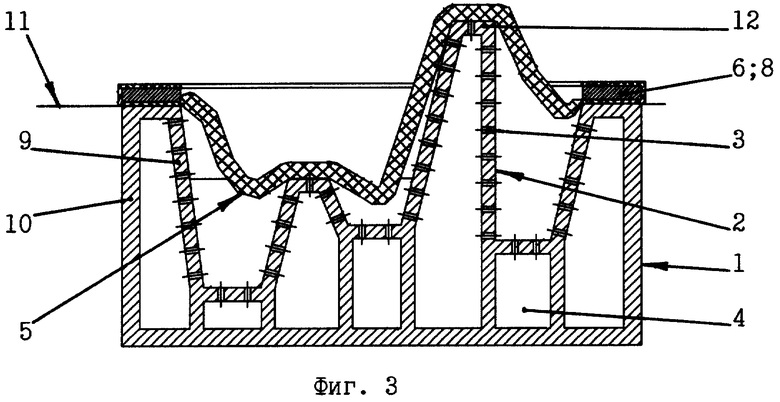

на фиг.3 показан промежуточный этап процесса осаждения волокна на дренажный слой;

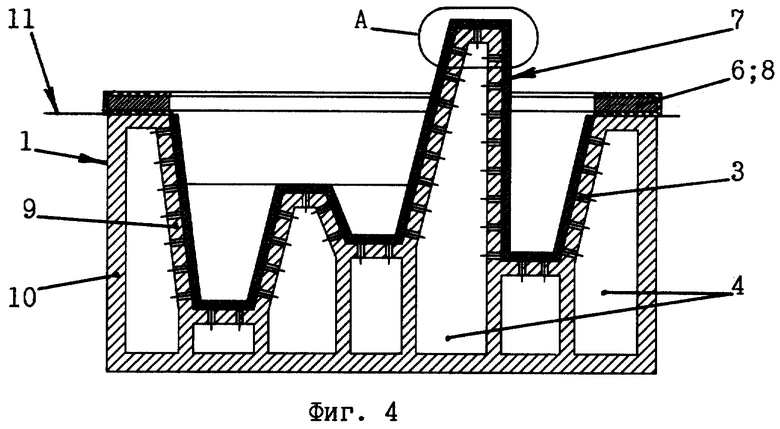

на фиг.4 - процесс окончательного осаждения волокна на рабочую поверхность матрицы через дренажный слой;

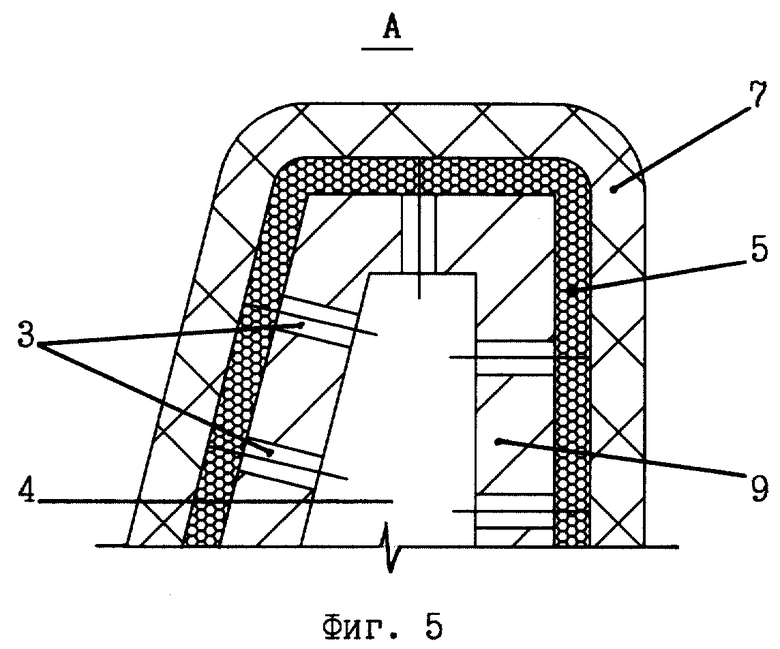

на фиг.5 изображена позиция А фиг.4 в увеличенном масштабе;

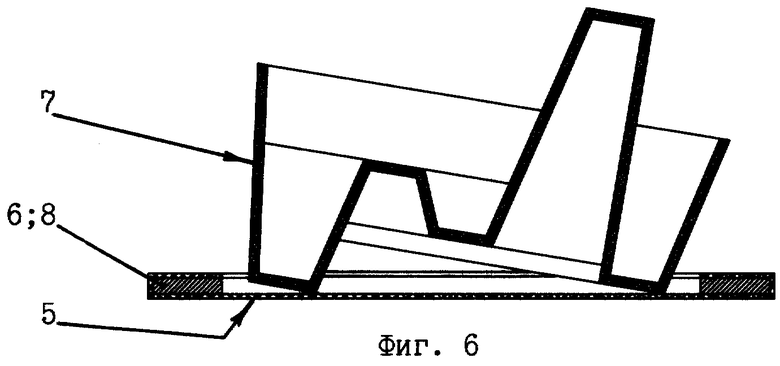

на фиг.6 показан процесс съема окончательно сформованного изделия.

Способ для изготовления изделий из волокнистой массы реализован на устройстве, которое включает емкость для пульпы (условно не показана), матрицу 1, рабочая поверхность 2 которой выполнена со сквозными отверстиями 3, соединенными с магистралью 4 пневмосистемы, дренажный слой 5 и устройство 6 для съема сформованного изделия 7, при этом дренажный слой 5 выполнен съемным из эластичного пористого материала, расположенного в свободном состоянии над матрицей 1 с возможностью временного полного контактирования с ее рабочей поверхностью 2, а устройство 6 для съема сформованного изделия 7 выполнено в виде подвижной рамки 8 с закрепленным на ней дренажным слоем 5, а матрица 1 выполнена конструктивно цельной.

Способ изготовления изделий из волокнистой массы на данном устройстве включает намывку волокнистой массы, осаждение волокна на дренажный слой 5, повторяющий рабочую поверхность 2 матрицы 1, съем изделия 7 с матрицы 1 и последующую сушку. Особенностью способа является то, что перед осаждением волокна дренажный слой 5 расправляют и располагают над рабочей поверхностью 2 матрицы 1, после чего начинают осаждение волокна с одновременным упругим формоизменением дренажного слоя 5 до состояния его полного контакта с рабочей поверхностью 2 матрицы 1, а съем изделия 7 с матрицы 1 производят вместе с дренажным слоем 5.

Проанализируем существенность признаков изобретений.

В настоящее время в производстве изделий из формованной бумажной массы применяется оснастка, изготовленная из металла, например из бронзы или алюминия. Процесс формования требует, чтобы пульпа, являющаяся двухпроцентной суспензией бумажного волокна в воде, под действием вакуума осаждалась на рабочую поверхность 2 матрицы 1 через дренажный слой 5. Традиционно дренажный слой изготавливается из жестких металлических сеток, например нихромовых, медных и т.п. Каждый случай сложной конфигурации оснастки требует рассечения матрицы на отдельные элементы, поскольку жесткую металлическую сетку можно протянуть (прочеканить) только по сравнительно простым и неизломанным поверхностям. Разложение матрицы на геометрические примитивы, диктуемое использованием жестких дренажных сеток, приводит к существенному усложнению и удорожанию матрицы. Помимо того, усложненная система взаимного крепления ламелей препятствует обеспечению равномерной работы вакуума. Для формирования качественной поверхности конечного продукта при применении жестких сеток в большинстве случаев приходится применять отдельную оснастку для формования самих сеток. Кроме этого, при существующем процессе пульпа осаждается на жесткую сетку неравномерно, что становится особенно заметным при производстве изделий с глубиной конструктивных элементов, превышающей 30-40 мм - на дне матрицы осаждается более толстый слой пульпы, чем на стенках.

Заявляемые в качестве изобретений способ изготовления изделий из волокнистой массы и устройство для его осуществления позволяют решить существующие проблемы.

Применение в качестве дренажного слоя 5 эластичной (например, капроновой) сетки (та же поз. 5) позволяет отказаться от сборной конструкции матрицы 1, что упрощает ее изготовление и удешевляет работы по ее проектированию. Конструктивно цельная матрица 1 без штифтов и перемычек позволяет более простыми средствами добиться равномерной работы вакуума. Матрица 1 с эластичной дренажной сеткой 5 не требует изготовления специальной оснастки для ее формования и припрессовки в отличие от матрицы с жесткой сеткой. Эластичная дренажная сетка 5 обеспечивает более качественную, бесшовную поверхность производимого из бумажно-волокнистой массы изделия 7. Ее подвижность во время формовочного цикла обеспечивает меньшую засоряемость по сравнению с металлической сеткой, жестко закрепленной между ламелями матрицы. Кроме этого, появляется возможность съема готового изделия без использования ответного пуансона, который описан, например, в патенте RU № 2097466, МПК6 D 21 J 3/10, опубл. 27.11.97, бюл. № 33, а лишь за счет упругих свойств сетки 5.

Интенсивный износ сетки 5 компенсируется ее дешевизной и простотой замены. При использовании сетки 5 из эластичного пористого материала пульпа распределяется более равномерно, что, в свою очередь, обеспечивает более равномерную толщину стенок формуемых изделий 7. Более того, для изготовления матрицы 1 можно использовать материалы, плотность, прочность и твердость которых лежат в достаточно широких пределах, например легкие сплавы, различные полиуретаны и другие, т.е. такие материалы, которые традиционно не использовались для изготовления пресс-форм. Преимущества этого заключаются в том, что матрицу 1 сложной формы проще изготовить цельной из податливого материала, тем более что ее жизненный цикл, как правило, ограничен изготовлением сравнительно небольшого количества изделий 7. В любом случае для изготовления матрицы 1 могут использоваться материалы, плотность которых лежит в пределах от 500 кг/м3 и выше, прочность на сжатие - от 20 Н/мм2 и выше, прочность на изгиб - от 20 Н/мм2 и выше, а твердость по Шору - от 65 D и выше.

Помимо традиционных механических способов изготовления оснастки существуют и другие, например метод стереолитографии, позволяющий получить матрицу 1 сразу с двойными стенками 9 и 10, из которых стенки 9, образующие рабочую поверхность 2 матрицы 1, сразу же при изготовлении оказываются перфорированы отверстиями 3 необходимого диаметра и с заданным геометрическим расположением.

Способ изготовления изделий из волокнистой массы рассмотрим на примере работы устройства, являющегося частью одноименной установки (линии).

Формовочная секция с матрицей 1 расположена над емкостью с заранее приготовленной (намытой) двухпроцентной суспензией бумажной массы в воде. Эластичная сетка 5 в свободном состоянии располагается над матрицей 1 со стороны перфорированных стенок 9. Сетка 5 может крепиться на матрице 1 различными способами, например при помощи съемных накладок (условно не показаны) к верхнему обводу 11 матрицы 1, где заканчивается рабочая поверхность 2. Однако наиболее предпочтительным является крепление сетки 5 на рамке 8 устройства 6 для съема сформованного изделия 7. В этом случае упругие свойства сетки 5 обеспечивают качественный съем изделия 7, что служит исключению из оснастки такого сложного узла, как съемный неподвижный пуансон с системой подвода вакуума и сжатого воздуха. В начале рабочего процесса устройство 6 с расправленной сеткой 5 фиксируется своей рамкой 8 на верхнем обводе 11 матрицы 1, например, при помощи специального пружинного механизма, пневмоприсосок и т.д. При этом сетка 5 может частично растянуться за счет наличия у матрицы 1 выступающих за плоскость верхнего обвода 11 частей 12.

Матрица 1 имеет возможность совершать возвратно-поступательные перемещения в вертикальной плоскости. При движении матрицы 1 вниз она полностью погружается в суспензию. В этот момент в магистраль 4 пневмосистемы подается вакуум. Вода начинает просачиваться сквозь эластичную сетку 5, после чего поступает в магистраль 4 и отводится на повторное использование в технологическом процессе, а волокнистая масса начинает оседать на эластичную сетку 5, которая постепенно растягивается в направлении к рабочей поверхности 2 матрицы 1. Достигнув в своем движении нижней точки, матрица 1 начинает подниматься. При выходе из суспензии излишки волокнистой массы сливаются с эластичной сетки 5 обратно в емкость. Воздействие вакуума на сетку 5 при этом продолжается. К моменту подхода матрицы 1 к верхней точке эластичная сетка 5 окончательно прилипает к ее рабочей поверхности 2 (т.н. временный полный контакт), при этом изделие 7 продолжает обезвоживаться. В определенный момент магистраль 4 матрицы 1 отключается от вакуума, и давление внутри нее выравнивается с атмосферным. Сетка 5 за счет упругих свойств восстанавливает свое первоначальное положение, увлекая при этом за собой влажную заготовку (не исключен случай подачи в магистраль 4 сжатого воздуха с избыточным давлением, достаточным для первоначального “отстрела” влажной заготовки). Рамка 8 устройства 6 для съема отделяется от плоскости верхнего обвода 11 матрицы 1 и перемещает изделие 7 на транспортер сушильной камеры (условно не показаны). Учитывая, что стенки заготовки имеют почти одинаковую толщину, при сушке такое изделие 7 практически не деформируется, что говорит о его высоком качестве.

При дальнейшем движении матрицы 1 процесс повторяется.

Таким образом, в результате использования изобретений разработаны очередной способ изготовления изделий из волокнистой массы и устройство для его осуществления, отличающиеся относительной простотой и позволяющие получать небольшие партии качественных изделий сложной формы при их невысокой себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2003 |

|

RU2232838C1 |

| КОНТЕЙНЕР ДЛЯ УПАКОВКИ | 2004 |

|

RU2263060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2004 |

|

RU2270895C1 |

| Способ изготовления изделий из волокнистой массы и устройство для его осуществления | 1982 |

|

SU1048015A1 |

| УСТРОЙСТВО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЛЮЛОЗО-НАПОЛНЕННЫХ КОМПОЗИЦИЙ | 2015 |

|

RU2624320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ КОНТЕЙНЕРОВ НА ОСНОВЕ ВОЛОКНА | 2017 |

|

RU2743976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Устройство для отливки изделий из волокнистой массы | 1986 |

|

SU1418377A1 |

| СПОСОБ ОРТОГОНАЛЬНОЙ ПРОПИТКИ СЛОИСТЫХ ВОЛОКНИСТЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2722530C1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при переработке вторичного бумажного сырья и производстве объемных изделий, преимущественно сложной формы, из волокнистых суспензий. Способ для изготовления изделий из волокнистой массы реализован на устройстве, которое включает емкость для пульпы, матрицу, рабочая поверхность которой выполнена со сквозными отверстиями, соединенными с магистралью пневмосистемы, дренажный слой и устройство для съема сформованного изделия. Дренажный слой выполнен съемным из эластичного пористого материала, расположенного в свободном состоянии над матрицей, с возможностью временного полного контактирования с ее рабочей поверхностью. Особенностью способа является то, что перед осаждением волокна дренажный слой расправляют и располагают над рабочей поверхностью матрицы. После чего начинают осаждение волокна с одновременным упругим формоизменением дренажного слоя до состояния его полного контакта с рабочей поверхностью матрицы. Съем изделия с матрицы производят вместе с дренажным слоем. Обеспечивается качество изделий сложной формы при их невысокой себестоимости. 2 с. и 2 з.п. ф-лы, 6 ил.

| КАРУСЕЛЬНЫЙ СТАНОК ДЛЯ СРЕЗАНИЯ ВНУТРЕННИХ ВЫСТУПОВ НА ИСПОЛЬЗОВАННЫХ КОЛЕСНЫХ БАНДАЖАХ, С ЦЕЛЬЮ ИХ ПОСЛЕДУЮЩЕЙ ПЕРЕДЕЛКИ, ИЛИ ДР. РАБОТ | 1928 |

|

SU9616A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ СУСПЕНЗИИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129630C1 |

| Способ изготовления изделий из волокнистой массы и устройство для его осуществления | 1982 |

|

SU1048015A1 |

| Способ получения пропиленхлоргидрина | 1974 |

|

SU523890A1 |

| Воздухоподогреватель | 1978 |

|

SU731214A1 |

Авторы

Даты

2004-11-20—Публикация

2003-05-30—Подача