113

Изобретение относится к машине- строению, а именно к способам изготовления армированных отливок из черных и цветных сплавов.

Целью изобретения является сниже- кие хрупкости внутренней поверхности отливок и увеличение прочности соединения пластин и слоев отливки.

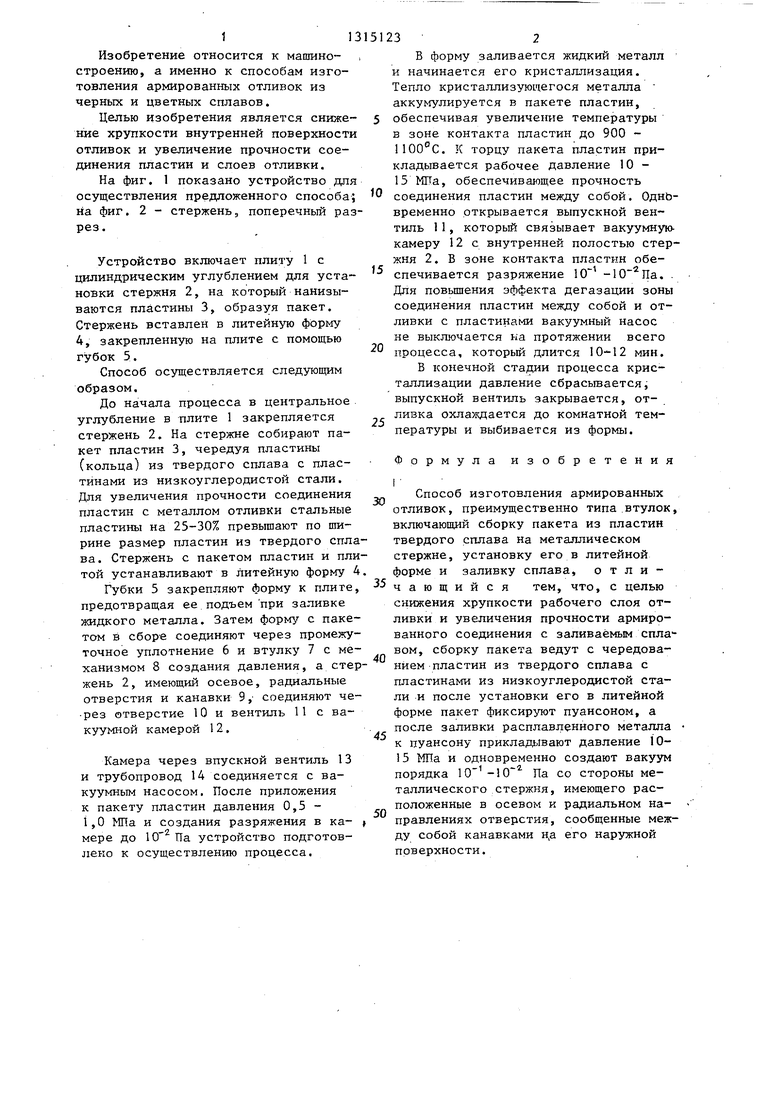

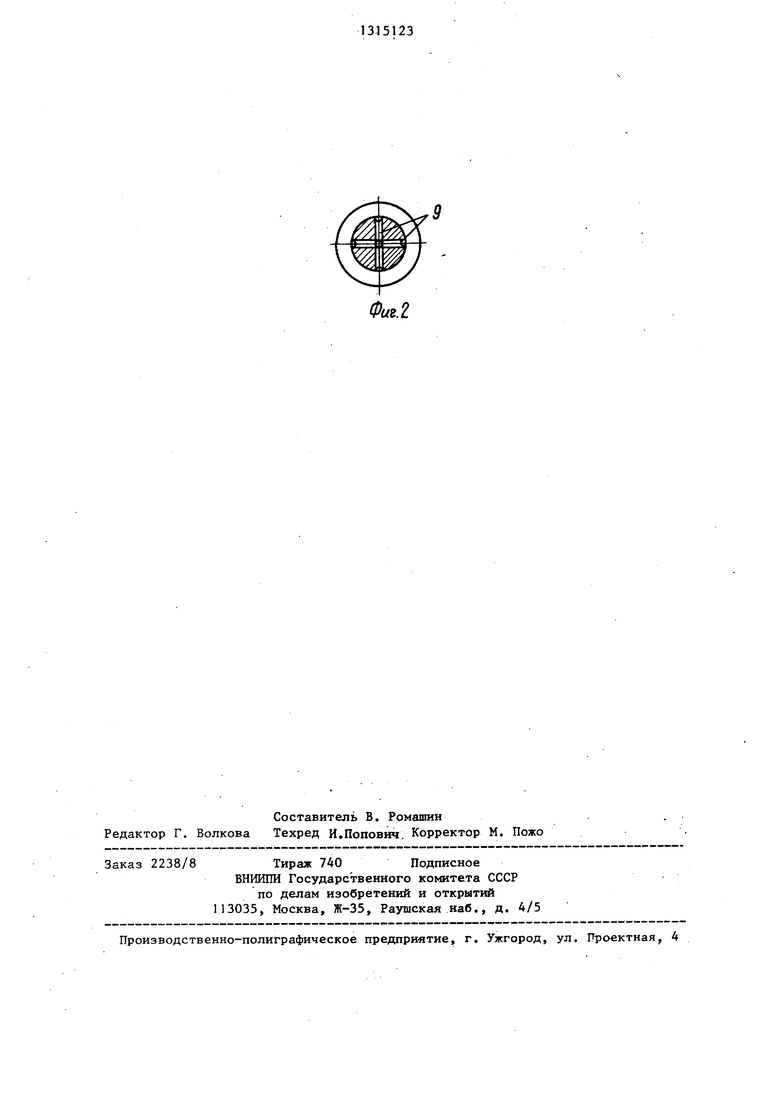

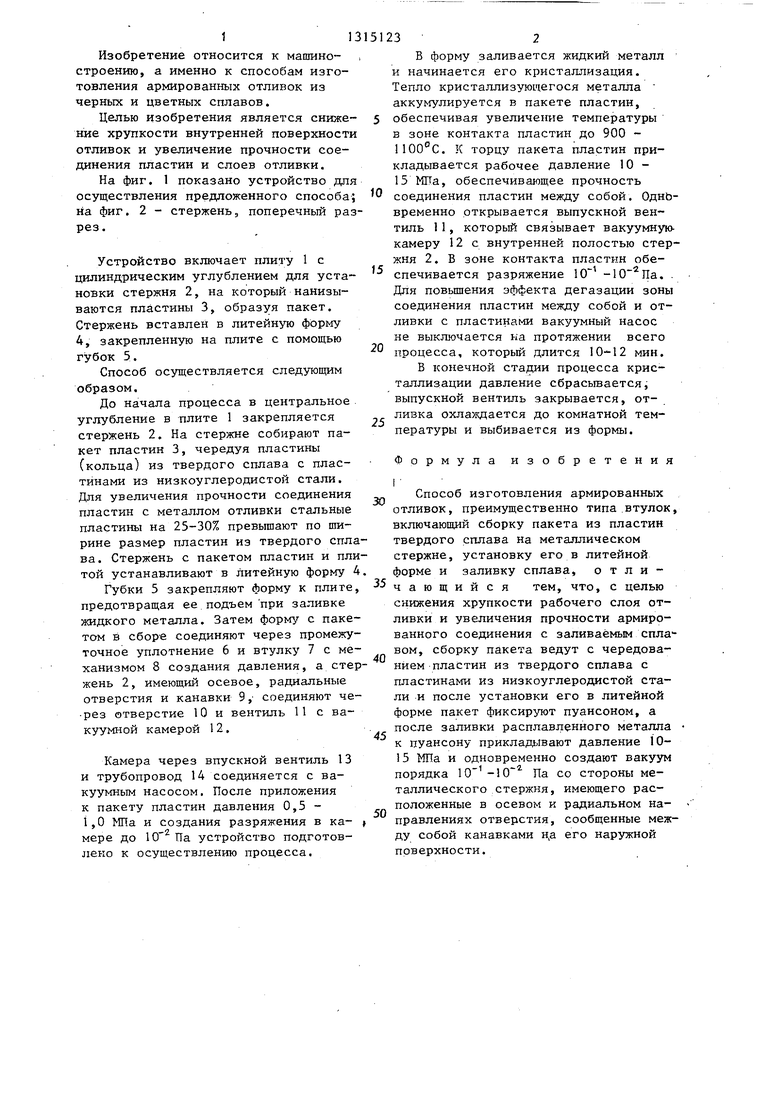

На фиг. 1 показано устройство для осуществления предложенного способа; на фиг. 2 - стержень, поперечный разрез.

Устройство включает плитУ 1 с цилиндрическим углублением для установки стержня 2, на который нанизываются пластины 3, образуя пакет. Стержень вставлен в литейную форму 4, закрепленную на плите с помощью губок 5.

Способ осуществляется следующим образом.

До начала процесса в центральное углубление в плите 1 закрепляется стержень 2. На стержне собирают пакет пластин 3, чередуя пластины (кольца) из твердого сплава с пластинами из низкоуглеродистой стали. Для увеличения прочности соединения пластин с металлом отливки стальные пластины на 25-30% превышают по ширине размер пластин из твердого сплава. Стержень с пакетом пластин и плитой устанавливают в литейную форму 4

Губки 5 закрепляют форму к плите, предотвращая ее подъем при заливке жидкого металла. Затем форму с пакетом в сборе соединяют через промежуточное уплотнение 6 и втулку 7 с механизмом 8 создания давления, а стержень 2, имеющий осевое, радиальные отверстия и канавки 9 , соединяют че- рез отверстие 10 и вентиль И с вакуумной камерой 12.

Камера через впускной вентиль 13 и трубопровод 14 соединяется с вакуумным насосом. После приложения к пакету пластин давления 0,5 - 1,0 МПа и создания разряжения в ка- мере до 10 Па устройство подготовлено к осуществлению процесса.

0

1

0

5

0

232

В форму заливается жидкий металл и начинается его кристаллизация. Тепло кристаллизующегося металла аккумулируется в пакете пластин, обеспечивая увеличение температуры в зоне контакта пластин до 900 - 1100°С. К торцу пакета пластин прикладывается рабочее давление 10 - 15 МПа, обеспечивающее прочность соединения пластин между собой. ОднЬ- временно открывается выпускной вентиль 11, который связывает вакуумную- камеру 12 с внутренней полостью стержня 2. В зоне контакта пластин обеспечивается разряжение . . Для повышения эффекта дегазации зоны соединения пластин между собой и отливки с пластинами вакуумный насос не выключается на протяжении всего процесса, который длится мин.

В конечной стадии процесса кристаллизации давление сбрасьшается, выпускной вентиль закрывается, отливка охлаждается до комнатной температуры и выбивается из формы.

Формула изобретения

I

Способ изготовления армированных

отливок, преимущественно типа втулок, включающий сборку пакета из пластин твердого сплава на металлическом стержне, установку его в литейной форме и заливку сплава, отличающийся тем, что, с целью снижения хрупкости рабочего слоя отливки и увеличения прочности армированного соединения с заливаемым сплавом, сборку пакета ведут с чередованием пластин из твердого сплава с пластинами из низкоуглеродистой стали и после установки его в литейной форме пакет фиксируют пуансоном, а после заливки расплавленного металла к пуансону прикладывают давление 10- 15 МПа и одновременно создают вакуум порядка 10 -10 Па со стороны металлического стержня, имеющего расположенные в осевом и радиальном направлениях отверстия, сообщенные между собой канавками н,а его наружной поверхности.

Составитель В. Ромашин Редактор Г. Волкова Техред И.Попович. Корректор М. Пожо

2238/8

Тираж 740 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открыт1й 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1359066A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1404170A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ изготовления пустотелых отливок | 1980 |

|

SU944780A1 |

Изобретение относится к машиностроению, а именно к способам изготовления арг ированных отливок из черных и цветных сплавов. Целью изобретения является сникение хрупкости внутренней поверхности отливок и увеличению прочности соединения пластин и слоев отливки. Внутренний слой отливки состоит из пакета пластин 3, сборку которых производят на металлическом стержне 2 путем чередования пластин из твердого сплава с пластинами из низкоурлеродистой стали. Для увеличения прочности армированного соединения с металлом отливки стальные пластины на 25-30% превышают по пгарине размер пластин из твердого сплава. Стержень 2 с пакетом пластин 3 устанавливецот в плите 1J на которой закреплена форма 4 с помощью губок 5. К пакету пластин и стержню прикладывают рабочее давление, равное 10-15 МПа, посредством механизма 8 через прокежуточное уплотнение 6 и втулку 7. В собранную форму заливают жидкий металл и одновременно через осевое и радиальные отверстия в стержне в полости отливки создают вакуум порядка 10 -10 Па. Данный способ позволяет снизить растрескивание пластины из твердого сплава и увеличить прочность армированного соединения с металлом отлив. ки. 2 ил. (Л 15 ел ю СО«5 Фиг, t 17 }i

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления износостойких отливок | 1978 |

|

SU749561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-15—Подача