Изобретение относится к трубопрокатному производству и может быть использовано при прокатке труб на пилигримовых станах.

Известен ручей пилигримового валка для периодической прокатки труб [1] , содержащий по периметру бочки валка обжимную, предчистовую и калибрующую зоны, профиль каждой из которых образован центральной дугой и симметричными в виде прямых линий или дуг окружностей, касательных к центральной дуге (выпусками) 1. Радиус центральной дуги, а следовательно, площадь поперечного сечения ручья валка обжимной и предчистовой зон выполняются с постоянно уменьшающимся, а калибрующей зоны - с постоянным значением.

Угол выпуска, начиная с его максимального значения 30-35о в начале обжимной зоны, выполняют с постоянно изменяющимся значением, включая и часть калибрующей зоны, в конце которой он принимает значение 15 - 20о в зависимости от размера прокатываемых труб и суммарной вытяжки.

При прокатке труб в таких валках объем металла, поданный за один оборот валков, перемещается в продольном и поперечном направлениях. Как видно из фиг. 1, где показано поперечное сечение мгновенного очага деформации, часть металла идет от вершины ручья в выпуски, образуя нераскатанные в трубу сечения S1-2-3 = S1l-2l-3l. Вдоль пилигримовой головки образуются два уса переменной толщины и ширины. При последующей подаче и кантовке гильзы на 90о нераскатанный объем металла попадает в вершину ручья и затем деформируется в участок трубы.

Процесс деформации заготовки в пилигримовых валках имеет ряд существенных недостатков.

Образующийся по радиусу бочки валков "ус" длиннее развертки ручья валка по вершине и при кантовке его в вершину не раскатывается полностью. Это является причиной образования на готовом участке трубы "погон", разностенности. Для ликвидации этих дефектов снижают подачу, а следовательно, производительность;

прокатка в двух валках с глубоким врезом ручья в цилиндрическую бочку характеризуется значительной разницей окружных скоростей в поперечном сечении ручья, обусловленной разностью значений радиусов по вершине и бочке валка (Rв/Rб≈ 1/2). В то же время металл выходит из валков с некоторой средней скоростью vср. = πRкnb, определяемой величиной катающего радиуса Rк. Это приводит к значительному опережению по вершине ручья и к образованию явления выпучивания (потеря продольной устойчивости) в период деформации металла предчистовой зоной [2] .

Это явление усугубляется увеличением обжатия в вершине валка за счет раскатки утолщенной стенки "уса".

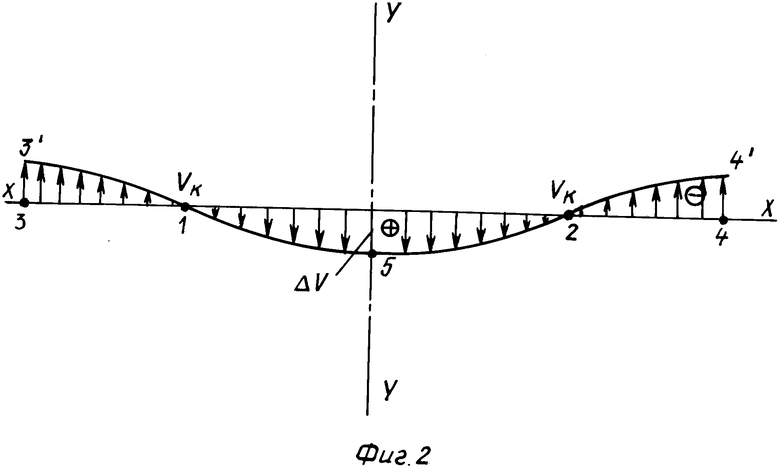

На фиг. 2 представлена эпюра скоростей течения металла в поперечном сечении ручья валка, где: 1, 2 - точки равных скоростей vкметалла и поверхности ручья; 5 - точка максимальной разницы скоростей металла и поверхности ручья, S1-5-2 - зона опережения, S1-3-3l, S2-4-4l - зоны отстаивания. Разность скоростей металла Δv являются причиной возникновения напряжений, нарушающих сплошность металла и образующих такой вид брака, как "равнина", особенно при прокатке тонкостенных труб.

Вопросами снижения уширения металла по длине ручья валка посвящены ряд работ [3- 4] , где рекомендуют регулировать величину уширения формой и величиной угла выпуска.

Известный поперечный профиль ручья [3] исключает свободное течение металла из-за относительно малых углов выпуска. Предложено интенсивным изменением угла выпуска (от 40 до 80о) осуществлять формоизменение по схеме круг-ромб-квадрат-круг.

Основным недостатком этого решения является незначительная протяженность центральной дуги, ограниченная большими углами прямолинейных выпусков, что может привести к растрескиванию металла по вершине ручья и значительному уширению металла.

Известно решение [5] , целью которого является повышение производительности пилигримовой прокатки путем новой профилировки поперечного сечения ручья. Поперечное сечение ручья валка, по этому решению, образовано центральной дугой и дуговыми симметричными выпусками, радиус центральной дуги обжимной и предчистовой зон равен радиусу готовой трубы. Перераспределение деформации между вершиной ручья и дуговыми выпусками, позволяет повысить производительность процесса.

Наиболее близким по технической сущности к заявляемому изобретению является ручей пилигримового валка [5] . В соответствии с прототипом ручей пилигримового валка, имеющий по длине обжимную (редуцирующую) и предчистовую зоны, уменьшающегося поперечного сечения, профиль которого образован центральной дугой с радиусом, равным радиусу калибрующей зоны с дуговыми симметричными выпусками и зоны калибровки с профилем постоянного радиуса при отношении высоты к ширине профиля в этих зонах, равным  , при этом по вершине ручья валка центральная дуга выполнена с радиусом, равным радиусу калибрующей зоны. Это отличие позволяет снизить усилие прокатки в вершине ручья за счет увеличения его на дуговые выпуски.

, при этом по вершине ручья валка центральная дуга выполнена с радиусом, равным радиусу калибрующей зоны. Это отличие позволяет снизить усилие прокатки в вершине ручья за счет увеличения его на дуговые выпуски.

Недостатком прототипа является произвольное выполнение дуговых выпусков, в направлении которых течет уширяющийся металл, т. е. значительно увеличится уширение и связанные с ним недостатки процесса.

Выполнение ручья валка в поперечном сечении тремя дугами, эксцентричными к окружности заготовки, увеличит неравномерность в поперечном сечении и разность скоростей в продольном направлении, что снизит качество труб.

Целью изобретения является повышение качества труб и увеличение производительности процесса за счет разделения уширяющегося объема металла по меньшей мере на четыре равных части по периметру профиля поперечного сечения ручья. Более равномерное распределение уширяющегося металла по периметру ручья дает дополнительный эффект: снизить разность скоростей перемещения металла в продольном направлении, направлении прокатки.

Поставленная цель достигается тем, что в ручье пилигримового валка, имеющем по длине обжимную, предчистовую и калибрующую зоны уменьшающегося поперечного сечения, и каждое из которых образовано центральной дугой и боковыми дуговыми выпусками с уменьшающимся значением угла выпуска по всей длине ручья, в обжимной и предчистовой зонах радиус центральной дуги выполнен с уменьшающимся, а в калибрующей зоне - с постоянным значением, равным радиусу готовой трубы, относительно вертикальной оси полупериметра профиля поперечного сечения ручья выполнен дуговой выпуск, изменяющийся угол и радиус дуги которого в любом поперечном сечении обжимной зоны равны углу и радиусу дуги бокового выпуска относительно горизонтальной оси, а сопрягающиеся дуги вертикальных выпусков полупериметров образуют центральную дугу, плавно соединяющуюся с дугой окружности с радиусом заготовки, а в предчистовой зоне радиус центральной дуги плавно изменяясь, принимает значение центральной дуги калибрующей зоны в начале последней.

Указанные отличия позволяет перераспределить объем металла, идущего в уширение равномерно между горизонтальными и вертикальными выпусками, образующиеся "усы" будут в два раза меньше, чем в известных ручьях, что позволит увеличить подачу и снизить разностенность труб.

В предлагаемом ручье поперечное сечение металла происходит относительно средней части полупериметра ручья, определяемого критическим сечением, где скорость металла и поверхности ручья равны. Поэтому металл будет течь от критического сечения в двух кратчайших направлениях к выпускам. Это выравнивает скорости продольного течения металла, снижает возможность образования "рванины" при прокатке тонкостенных, экономичных труб, уменьшает износ поверхности ручья.

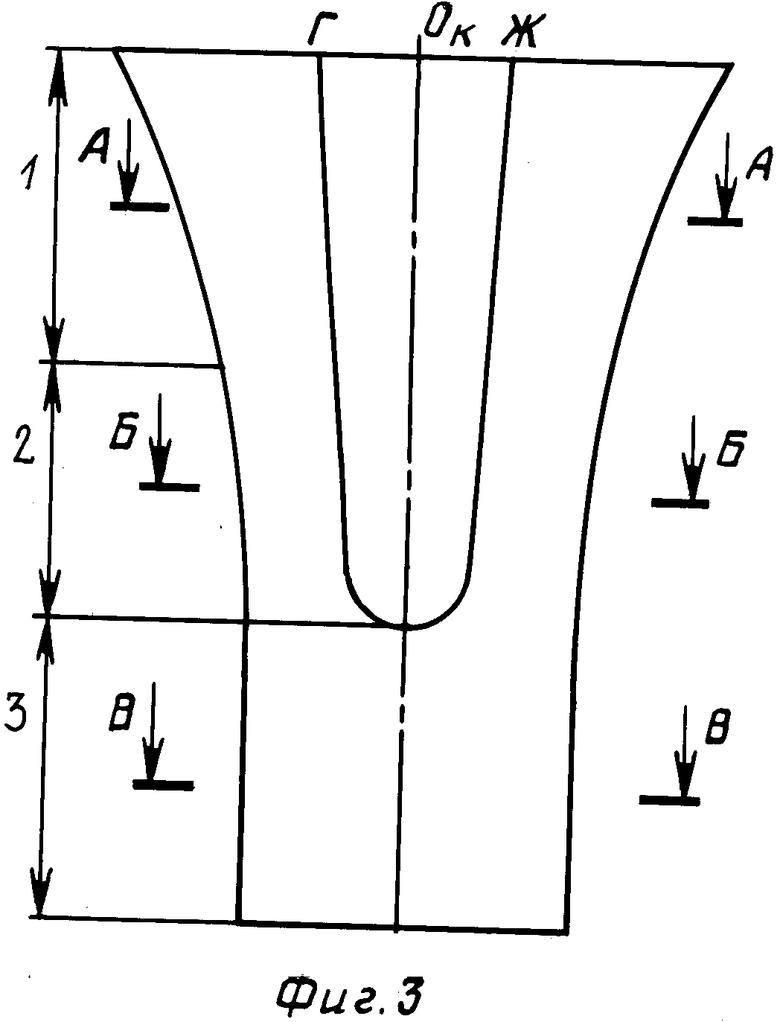

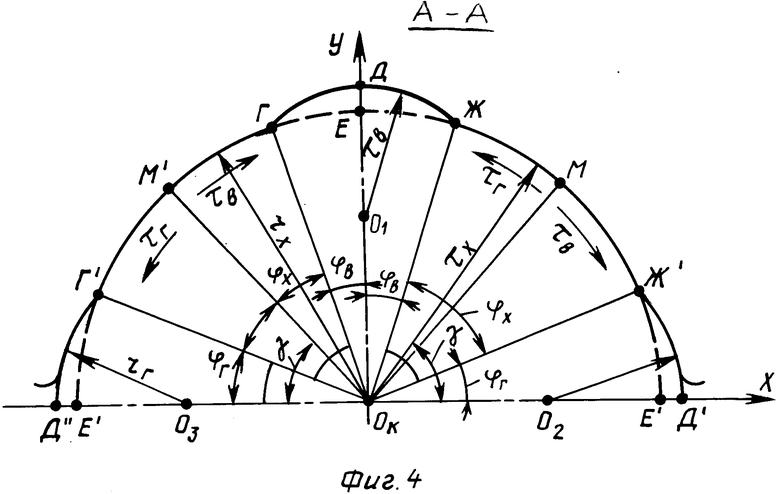

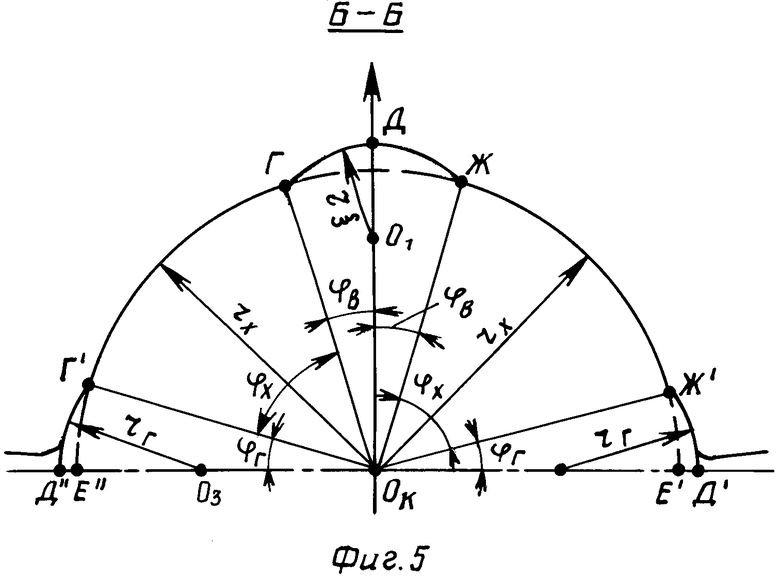

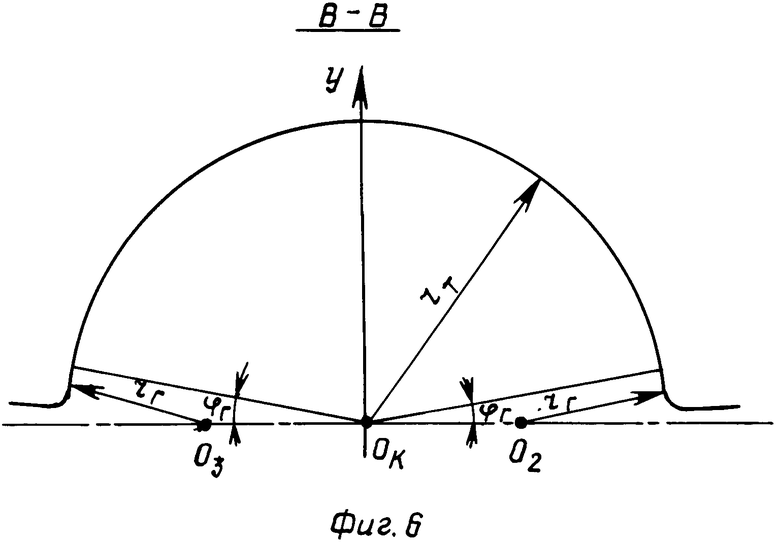

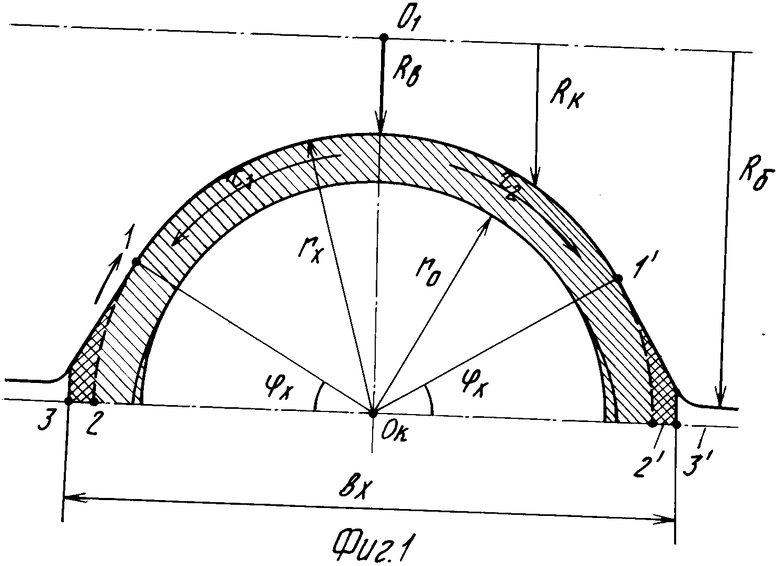

На фиг. 1 показано поперечное сечение очага деформации; на фиг. 2 - эпюра скоростей течения металла в поперечном сечении ручья валка; на фиг. 3 - развертка ручья валка; на фиг. 4 - сечение фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - сечение В-В на фиг. 3.

Ручей пилигримового валка для прокатки труб имеет по длине (фиг. 3) обжимную 1, предчистовую 2 и калибрующую 3 зоны уменьшающимся поперечным сечением.

Профиль поперечного сечения обжимной 1 и предчистовой 2 зон (фиг. 4) образован центральной дугой ГЖ, симметричными дугами окружности заготовки ЖЖl и ГГl и дугами боковых выпусков ЖlДl и ГlДll.

Относительно вертикальной оси полупериметра профиля поперечного сечения ручья выполнен дуговой выпуск с дугой радиуса rb из центра 01 и центральным углом ϕb. Сопрягающиеся дуги вертикальных выпусков полупериметров образуют вершину ручья с центральной дугой ГЖ и углом 2ϕ b.

Дуги вертикальных выпусков плавно соединяются с дугами окружности заготовки с радиусом rx из центра 0к. Центральный угол ϕх, ограничивающий дугу окружности заготовки, по своему значению превышает 45о.

Завершается профиль поперечного сечения боковыми выпусками, выполненными касательными к дугам окружности. Каждый боковой выпуск образован центральным углом ϕг и дугой радиуса rг из центра 02 (03). В обжимной зоне ручья ϕг = ϕ b, rг = rb, а потому сечения SГДЕ = SГlДllEll и SЖДЕ = = SЖlДlEl. Площади сечений боковых выпусков уменьшаются по прямолинейной зависимости от начала обжимной зоны по всей длине ручья, в конце калибрующей зоны преобразуясь в дугу с радиусом готовой трубы.

Вертикальный выпуск ручья на всем протяжении обжимной зоны изменяется по той же закономерности, что и боковой выпуск. В предчистовой зоне вертикальный выпуск плавно уменьшается и к началу калибрующей зоны преобразуется в дугу с радиусом центральной дуги этой зоны. Начальные параметры вертикального и горизонтального выпусков ручья валков следует определять, взяв в качестве основы половинные численные значения параметров выпусков в известных калибровках.

В процессе прокатки заготовки в валках по предлагаемому изобретению деформация заготовки по диаметру и стенке начнется участками профиля поперечного сечения с радиусом rx, занимающими более половины периметра ручья и концентричными к окружности заготовки. На контактной поверхности металла с поверхностью ручья образуется критическое сечение, где скорости металла и поверхности ручья равны. На поверхности ручья это сечение определяется точкой М (Ml) и критическим углом γ (фиг. 4). Относительно этой точки металл будет перемещаться в направлениях наименьшего сопротивления со скоростью τ r иτb соответственно в горизонтальный и вертикальный выпуски, заполняя их по мере увеличения обжатий. При повороте ручья валка на угол обжимной зоны, уширяющийся объем металла заполнит выпуски и, таким образом, будет разделен на четыре равных части (по периметру калибра). Образующиеся в выпусках "усы" имеют ширину, толщину в два раза меньшую, чем при прокатке в ручьях известного профиля.

При повороте валков на угол предчистовой зоны, радиус вертикального выпуска станет равным радиусу калибрующей зоны, вершина ручья начнет формировать участок готовой трубы. Одновременно боковой выпуск ручья дает возможность уширения металла, предотвращая затекание его в разъем валков. Аналогично будет протекать формирование готовой трубы калибрующей зоной, где незначительный по величине боковой выпуск (3 - 5% ) периметра ручья предотвращает затекание металла в разъем валков. Предложенный ручей пилигримового валка испытан при прокатке труб размером 426 х 9 мм на ТПА8-16 ЧТПЗ.

В ручье пилигримового валка был выполнен вертикальный выпуск с начальным радиусом центральной дуги rb = 250 мм и углом выпуска ϕb = 20о.

Прокатана партия труб 1000 тонн размером 426 х 9 мм из стали 10. Анализ результатов прокатки показал снижение разностенности до ±8% при допуске по ГОСТу± 12,5% и повышение производительности за счет увеличения подачи на 10-15% . (56) 1. Кофф З. А. и др. Холодная прокатка труб. Металлургиздат, 1962, с. 378.

2. Сафьянов А. В. и др. Совершенствование процесса пилигримовой прокатки труб большого и среднего диаметров. - Сталь, 1987, N 3, с. 61-66.

3. Авторское свидетельство СССР N 876221, кл. B 21 B 21/02, 1979.

4. Пляцковский О. А. и др. Калибровка поперечных сечений ручья валка пилигримового стана и уширение металла. Производство труб. Сборник научных трудов. М. : Металлургия, 1976, ! 2, с. 34-40.

5. Авторское свидетельство СССР N 988392, кл. B 21 B 21/02, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВЗАИМНОГО УГЛОВОГО ПОЛОЖЕНИЯ ВАЛКОВ В ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2113924C1 |

| Способ пилигримовой прокатки труб | 1990 |

|

SU1801639A1 |

| Валок пилигримового стана | 1983 |

|

SU1186296A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

Использование: изобретение относится к трубопрокатному производству и может быть использовано при прокатке труб на пилигримовых станах. Сущность изобретения: повышение качества труб и увеличение производительности процесса за счет разделения уширения металла по диаметру поперечного сечения калибра валков достигается за счет того, что в ручье пилигримового валка выполняют вертикальный выпуск относительно вертикальной оси ручья, параметры которого в обжимной зоне равны параметрам бокового горизонтального выпуска. 6 ил.

РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА для прокатки труб, имеющий по длине обжимную, предчистовую и калибрующую зоны уменьшающегося поперечного сечения, каждое из которых образовано центральной дугой и боковыми дуговыми выпусками с уменьшающимся значением угла выпуска по всей длине ручья, в обжимной и предчистовой зонах радиус центральной дуги выполнен с уменьшающимся значением, а в калибрующей - с постоянным, равным радиусу готовой трубы, отличающийся тем, что относительно вертикальной оси полупериметра профиля поперечного сечения ручья выполнен дуговой выпуск, угол и радиус которого в любом поперечном сечении обжимной зоны равны углу и радиусу дуги бокового выпуска, а сопрягающиеся дуги вертикальных выпусков полупериодов образуют центральную дугу, плавно соединяются с дугой окружности, описанной радиусом заготовки, а в предчистовой зоне радиус центральной дуги, плавно изменяясь, принимает значение радиуса центральной дуги калибрующей зоны в начале последней.

Авторы

Даты

1994-01-30—Публикация

1992-04-16—Подача