Изобретение относится к прокатному производству, преимущественно к станам периодической прокатки, например к станам горячей пилигримовой прокатки труб.

Технология горячей пилигримовой прокатки труб и оборудование для ее осуществления описаны в ряде литературных источников. Деформация гильзы в трубу на пилигримовом стане, например, осуществляется в валках с периодически изменяющимся калибром. Поэтому очень большое значение для получения труб с точными размерами толщины стенки имеет одновременное прохождение через линию центров валков начальных радиусов Ro ручьев валков - радиусов, с которых начинается обжимная зона калибра валков, выполняемая с постоянно изменяющимся радиусом. На бочках валков наносятся контрольные отметки, определяющие положение начальных радиусов. Расхождение контрольных точек валков (РКТ) не должно превышать ±2o. При увеличении β увеличивается разнотолщинность труб, появляется такой дефект, как рванина, снижается выход труб первого класса.

Причиной расхождения пилигримовых валков является износ контактных поверхностей соединительных шпинделей, передающих момент прокатки на валки при неравномерном распределении общего момента между нижним и верхним шпинделями. Нижний шпиндель, как показали исследования, передает больший момент, а следовательно, на нем образуются большие, чем на верхнем, зазоры. В результате нижний валок будет отставать от верхнего, т.е. его нулевая точка проходит через линию центров валков после пересечения ее нулевой точкой верхнего валка, происходит смещение профилей обжимных зон валков относительно друг друга. РКТ увеличивается при неточной сборке шпинделей, при ремонте (наплавке) изношенных трефов, при скручивании тела шпинделя.

Известны типовые соединительные шпиндели пилигримовых валков, в описании конструкции которых, однако, не содержится сведений о способе регулирования РКТ, хотя из практики известно, что оно осуществляется установкой прокладок под вкладыши шарнирной муфты, соединяющей шпиндель с валком шестеренной клети и применяется при малых 1-2o расхождениях. При современной тенденции к установке универсальных шарнирных муфт соединения шпинделя с валком шестеренной клети эта возможность регулирования РКТ неосуществима. Известные шпиндели соединяются с валками трефовыми муфтами, и перегрузка приводит к поломке трефов шпинделей, а следовательно, выводит валы шпинделей из строя.

Известно техническое решение, направленное на защиту шпинделей от поломки, в которой показана низкая степень защиты главной линии пильгерстана при помощи брехшпинделей.

Известно более эффективное предохранительное устройство в виде фланцевой муфты соединения валка со шпинделем, разрушающимся элементом которой при перегрузке шпинделей является шпонка. Положительным в данном решении является установка защиты непосредственно на шпинделе, недостатком - низкая стойкость шпоночного соединения в условиях периодически возникающих пиковых нагрузок на шпинделе, что приводит к образованию зазоров и к срезу шпонки при допустимых нагрузках.

Известны решения, направленные на установку взаимного углового положения валков в прокатной клетки, где дан общий вид шпинделя, состоящего из двух частей, соединенных муфтой для регулировки углового положения валков. Описания конструкции не содержится. Кулачковые муфты с регулировочными винтами имеют узкий диапазон регулирования, передают незначительный момент прокатки, ненадежны в работе.

Близким по технической сущности к изобретению (аналогом) является устройство для компенсации биения валков прокатной клети, в соответствии с которым установка взаимного углового положения валков в прокатной клети достигается тем, что в устройстве, содержащем шестеренную клеть, шпиндель с полумуфтами и регулировочную муфту, соединяющую один из валков шестеренной клети со шпинделем, валы шестеренной клети и муфты имеют несколько шпоночных пазов, причем втулка имеет на один паз больше, чем сопрягаемый с ней вал. Кроме того, в качестве регулировочной муфты используют одну из полумуфт шпинделя. Разность числа шпоночных пазов втулки и сопрягаемого с ней вала шестеренной клети позволяет поворотом валка со шпинделем относительно вала шестеренной клети достигать совпадения фаз эксцентриситетов валков, после чего валок поворачивают до совпадения ближайших шпоночных пазов для установки шпонки.

В соответствии с описанием способа регулирования в данном решении практически невозможно установить желаемое совпадение фазовых эксцентриситетов валков, оно зависит от случайного совпадения, т.е. заранее непредсказуемо. Точность установки взаимного положения валков, как это решается в данном аналоге, определяется числом шпоночных пазов. Однако, чем больше пазов, тем меньше шпонка, тем меньше момент прокатки, который можно передать на валки. Как следует из кинематической схемы, помимо соединительных муфт на шпинделе показана отдельно выполненная регулировочная муфта. Конструкция шпинделя с тремя муфтами снижает надежность устройства, ставит под сомнение его работоспособность.

Наиболее близким по технической сущности к изобретению (прототип) является шпиндельный привод прокатных валков, где представлен шпиндель с зубчатыми муфтами. Зубчатая муфта соединения шпинделя с валком содержит зубчатую втулку и зубчатую обойму. Зубчатая втулка посажена на вал шпинделя и снабжена наружным зубчатым участком для внутреннего зацепления с обоймой. Обойма муфты содержит два зубчатых участка с внутренним расположением: один для зацепления с зубчатой (шлицевой) шейкой валка, а второй для зацепления с втулкой на шпинделе. Аналогична и зубчатая муфта соединения шпинделя с валом шестеренной клети с той лишь разницей, что на вал шпинделя посажена обойма муфты, а зубчатая втулка - на вал шестеренной клети. Шпиндельное устройство с зубчатыми муфтами передает на валки значительные моменты прокатки, высокооборотно, компенсирует перекос и непараллельность осей (1-2o), работает длительный срок без ремонта и аварийных поломок.

Авторы изобретения предлагают использовать шпиндельный привод с зубчатыми муфтами еще и с целью регулировки взаимного углового положения валков в прокатной клети. Для достижения этой цели выводят из зацепления шейку валка с обоймой или валок вместе с обоймой из зацепления с втулкой на шпинделе и поворачивают его в зависимости от величины расхождения контрольных точек на один или более шагов зацепления в направлении снижения расхождений и снова вводят в зацепление. Таким способом можно достигать точности снижения расхождения на величину углового шага зубчатого зацепления. Ориентировочный расчет зубчатого зацепления с угловым шагом ϕ = 2°, модулем m = 10 мм и с числом зубьев z = 180 показывает, что диаметр такой муфты составит 2000 мм. Такие габариты муфт ограничивают их использование для передачи моментов прокатки на валки с диаметром бочки валков менее 2000 мм. Отметим, что диаметры бочек валков пилигримовых станов составляют 600-1200 мм. Стремление уменьшить габариты муфт за счет снижения величины модуля зацепления снизит запас прочности зацепления, а следовательно, момент прокатки, передаваемый шпинделями на валки.

Вышеназванные недостатки, выявленные в прототипе, устраняются при выполнении устройства для установки взаимного углового положения валков в клети по изобретению.

Целью изобретения является повышение точности установки взаимного углового положения валков в прокатной клети, наилучшим образом влияющего на точность проката при одновременном повышении надежности работы оборудования, снижении его простоев.

Цель достигается тем, что в устройстве для установки взаимного углового положения валков в прокатной клети, содержащем шпиндель с шарнирной муфтой соединения с валом шестеренной клети, регулировочную муфту соединения шпинделя с рабочим валком, соединение шпинделя с рабочим валком осуществляют зубчатой муфтой, зубчатые участки которой выполняют с разными угловыми шагами зубьев, удовлетворяющими условию:

n1ϕв - n2ϕшп = 2β1 (1)

где

β - допустимая величина расхождения контрольных точек валков, град;

ϕв - угловой шаг зацепления валка с обоймой муфты, град;

ϕшп - угловой шаг зацепления обоймы со втулкой на шпинделе, град;

n1 - число шагов зубьев при повороте валка относительно обоймы муфты;

n2 - число шагов зубьев при повороте валка с обоймой в противоположном направлении относительно втулки на шпинделе.

Кроме того, для защиты вала шпинделя от поломки при критических крутящих моментах прокатки зубчатая втулка муфты, установленная на шпинделе, выполнена с кольцевой проточкой критического сечения, dкр на 10-15% меньшего минимального сечения вала шпинделя.

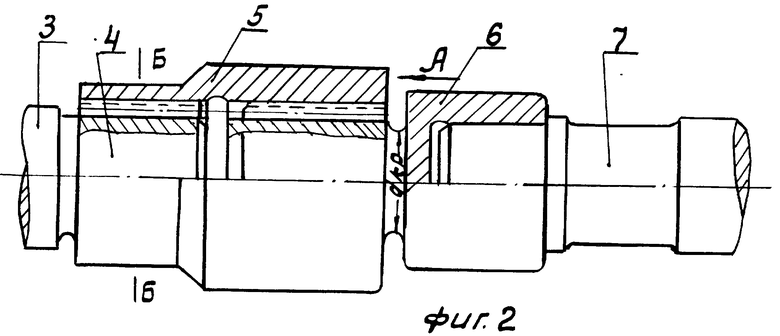

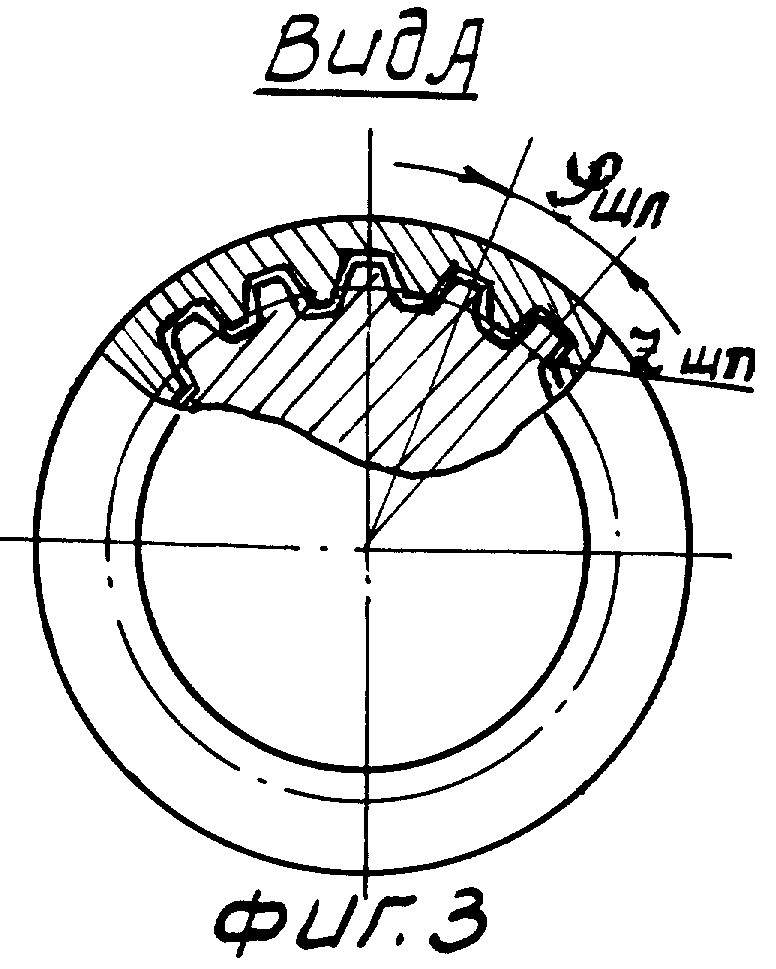

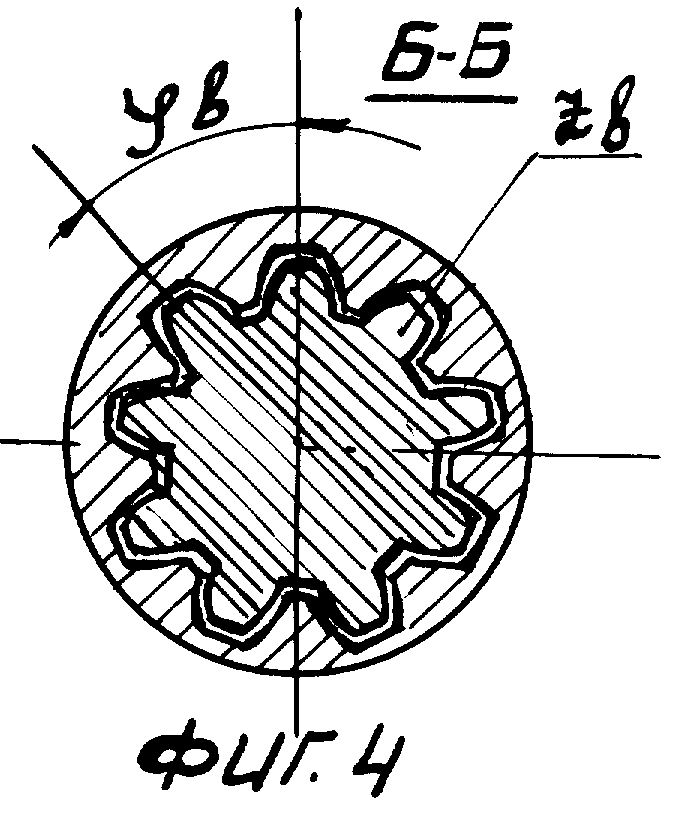

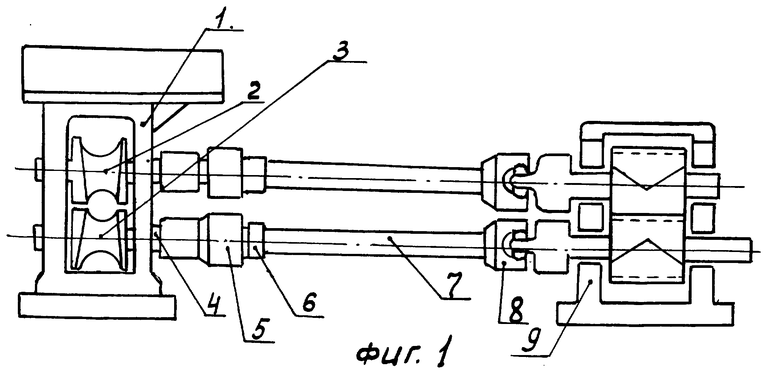

На фиг. 1 представлена схема шпиндельного привода валков; на фиг. 2 - разрез зубчатой муфты; на фиг. 3 - вид А соединения обоймы муфты с втулкой; на фиг. 4 - сечение Б-Б соединения обоймы муфты с шейкой валка.

В соответствии с изобретением в прокатной клети 1 (фиг. 1) установлены рабочие валки 2, 3. Нижний валок 3 через зубчатую шейку 4 соединен зубчатой обоймой 5 муфты и зубчатой втулкой 6 со шпинделем 7. Шпиндель 7 посредством шарнирной муфты 8 соединяется с валом шестеренной клети 9. На разрезе муфты (фиг. 2) показано, что обойма 5 имеет два раздельных зубчатых участка, которые образуют зацепление с шейкой 4 валка 3 и с зубчатой втулкой 6, посаженной по горячей посадке на шейку шпинделя 7. Зубчатая втулка 6 снабжена кольцевой проточкой критического сечения dкр. На фиг. 3 показано зубчатое зацепление обоймы 5 и втулки 6 с угловым шагом ϕшп и числом зубьев zшп.

На фиг. 4 представлено сечение Б-Б зубчатого зацепления обоймы 5 с шейкой валка 4 с другими по величине угловым шагом ϕв и числом зубьев zв.

Условие (1), лежащее в основе изобретения, связывает технологические требования к точности установки взаимного углового положения валков в прокатной клети с соответствующими этой точности конструктивными параметрами зубчатых зацеплений муфты. Знак "-" в условии означает, что повороты нижнего валка осуществляют в противоположных направлениях. Численные значения угловых шагов ϕв и ϕшп зубчатых зацеплений рассчитывают из условия (1), в соответствии с которым минимальная разность противоположных углов поворота валка n1ϕв и n2ϕшп составляет 2β. Допустимая величина расхождения контрольных точек валков β назначается для каждого типа стана по практическим данным.

Корректировка взаимного углового положения валков в прокатной клети с помощью предлагаемого устройства производится в следующем порядке. На малых оборотах валков по контрольным отметкам на бочках валков замеряют фактическую величину расхождения валков. По известным значениям угловых шагов зубчатых зацеплений ϕв и ϕшп и фактическому расхождению валков определяют число угловых шагов n1, n2 для двух противоположных поворотов и разность углов поворота валка, которая должна отличаться от фактического расхождения не более чем на допустимую величину β. Затем валки останавливают и нижний валок 3 выводят из зацепления с обоймой 5 (фиг. 2). Валок поворачивают на угол α1 = n1ϕв и вновь вводят в зацепление с обоймой 5. Назовем эту операцию корректирующим поворотом валка. Второй поворот производят в противоположном направлении. Для этого валок 3 с обоймой 5 выводят из зацепления с втулкой 6 на шпинделе 7, поворачивают на угол α2 = n2ϕшп и вновь вводят в зацепление обойму с втулкой. Корректирующий поворот валка относительно зацепления с обоймой муфты и второй поворот в обратном направлении вместе с обоймой относительно ее зацепления со втулкой на шпинделе, а зацепления имеют разные шаги, приводят к новому угловому положению нижнего валка относительно верхнего, которое после второго поворота отличается уже на допустимую или меньшую допустимой величину расхождения их контрольных точек (отметок на бочках валков). Величина фактического расхождения, компенсируемого предлагаемым устройством, ничем не ограничена.

Отличительным признаком предлагаемого решения по ликвидации расхождения контрольных точек валков является не только применение для этого зубчатых муфт с разным шагом зубьев, но и то, что шаги зубьев определяются из условия (1) по заранее заданной величине 2β, что гарантирует установку взаимного углового положения валков, соответствующего получению проката высокого качества.

Условие (1) универсально и позволяет использовать при расчете конструктивных параметров предлагаемых муфт любые значения угловых шагов зубьев, выполнимых при данном уровне техники, и при этом удовлетворять требования по точности установки взаимного положения валков. Оно включает очевидные решения по конструктивному исполнению зубчатых муфт, известные, и одновременно раскрывает новые возможности, снимая ограничения, обусловленные конструктивными особенностями привода прокатных валков, диаметрами бочек валков и соединительных муфт, шпинделей.

Точность установки взаимного углового положения валков устройством по изобретению не зависит от величины углового шага зубчатого зацепления и задается заранее. Например, допустимая точность для установки взаимного углового положения валков должна составить 1o. По заданной величине β и условию (1) изобретения определяются параметры зубчатых зацеплений соединительной муфты.

Параметры зубчатого зацепления шейки валка с обоймой муфты: zв = 30; m = 30 мм; ϕв = 12°.

Параметры зубчатого зацепления обоймы с втулкой на шпинделе: z = 36; m = 30 мм; ϕшп = 10°.

В данном примере условию (1) удовлетворяет принятие угловых шагов ϕв = 12°, ϕшп = 10° при поворотах на n1=n2=1, когда разность углов поворота валка составляет минимальную величину 2o. Однако параметры зубчатых зацеплений, приведенные в примере, при выборе других значений n1 и n2 позволяют корректировать любую величину возможных расхождений валков с заданной точностью, а не только минимальную. Легко убедиться в том, что условию (1) удовлетворяет и ряд других значений ϕв и ϕшп, если возникает необходимость расчета конструктивных параметров муфты и шпинделя одновременно и по условиям прочности. Условие (1) универсально. В приведенном примере диаметры делительных окружностей зацеплений составят: для зацепления валка с обоймой Dв = mzв = 900 мм, а обоймы с втулкой Dшп = 1080 мм, что значительно меньше приведенных выше диаметров бочек валков пилигримовых станов.

Установка взаимного углового положения валков с помощью муфты с рассчитанными выше параметрами производится следующим образом. Прокруткой валков на холостом ходу определяют фактическую величину расхождения контрольных точек валков. При этом установили, что отметка нижнего валка смещена относительно отметки верхнего на 5o в направлении прокатки при допустимой β = 1°. Останавливают валки и выводят обойму из зацепления с втулкой на шпинделе. Поворачивают нижний валок на два угловых шага ϕшп = 10° вместе с обоймой, т. е. на 20o в направлении прокатки и вновь вводят в зацепление. Теперь нижний валок займет новое угловое положение и его отметка будет отстоять от отметки верхнего валка на угол  равный углу поворота и углу фактического расхождения - 25o. Затем выводят нижний валок из зацепления с обоймой и поворачивают его в противоположном направлении на два шага ϕв = 12°, т. е. на 24o и вводят в зацепление. После второго поворота нижний валок займет новое угловое положение относительно верхнего валка и их отметки будут отстоять друг от друга на разность угловых поворотов - 1o при допустимой величине β = 1°. Можно убедиться, что и другие, значительно большие расхождения корректируются с точностью не менее заданной.

равный углу поворота и углу фактического расхождения - 25o. Затем выводят нижний валок из зацепления с обоймой и поворачивают его в противоположном направлении на два шага ϕв = 12°, т. е. на 24o и вводят в зацепление. После второго поворота нижний валок займет новое угловое положение относительно верхнего валка и их отметки будут отстоять друг от друга на разность угловых поворотов - 1o при допустимой величине β = 1°. Можно убедиться, что и другие, значительно большие расхождения корректируются с точностью не менее заданной.

Таким образом, благодаря таким отличительным признакам изобретения, как применение зубчатой муфты с разными шагами зацеплений, выполнение величин угловых шагов зацеплений из условия (1) и заданной наперед допустимой точности взаимного углового положения валков и запаса прочности элементов их привода достигается установка валков прокатных станов, способствующая наивысшему качеству прокатной продукции и повышению срока службы и надежности оборудования.

Выполнение устройства с вышеназванными отличительными признаками, направленными на повышение качества проката, сопровождается еще одним признаком изобретения. В предлагаемом устройстве втулка 6 (фиг. 2), установленная на горячей посадке на шейке шпинделя 7, выполнена с кольцевой проточкой критического сечения dкр. При таком исполнении втулка помимо своей основной функции по передаче крутящего момента предназначена для предохранения шпинделя от поломки при перегрузке. В случае перегрузки разрушение произойдет в критическом сечении на втулке, а дорогостоящий шпиндель сохранится и при установке на него новой втулки вновь будет готов к работе. Диаметр критического сечения (по дну кольцевой проточки) dкр составляет 85-90% от минимального диаметра вала шпинделя. Предлагаемое устройство можно использовать на действующих станах. Устройство по изобретению было спроектировано и изготовлено для пилигримовой установки ТПА 8-16'' Челябинского трубопрокатного завода.

Для этого стана допустимое расхождение β валков составляет 2o. Муфта (фиг. 2) была спроектирована с учетом применяемого на стане трефового зацепления пилигримовых валков с муфтой с параметрами зацеплений: zв= 4; ϕв = 90°. Это предопределило параметры зубчатого участка обоймы 5 проектируемой муфты (фиг. 4): zв = 4; ϕв = 90°. По условию (1) необходимо получить разность углов поворота нижнего валка в противоположных направлениях, равную 2β, т.е. 4o. Из ряда численных значений, удовлетворяющих этому условию, были приняты следующие параметры: зубчатого зацепления обоймы 5 с втулкой 6 на шпинделе 7 (фиг. 3): ϕшп = 8°; ; zшп = 45; n2 = 22. Наружный диаметр обоймы составил 900 мм. На зубчатой втулке 6 была выполнена кольцевая предохранительная проточка с критическим диаметром dкр = 380 мм по дну проточки, что составило 88% от минимального диаметра вала шпинделя 7.

Муфта была изготовлена и установлена на нижнем шпинделе стана (фиг. 1). За время эксплуатации вплоть до поломки зубчатой втулки 6, происшедшей по критической предохранительной проточке вследствие перегрузки шпинделей, наблюдались и устранялись предложенным устройством расхождения валков до 7o. При устранении расхождения в 7o производились следующие операции.

Нижний валок 3 с помощью валкосменного устройства выводили из зацепления с обоймой 4, поворачивали в направлении прокатки на один шаг ϕв = 90° и вновь вводили в зацепление с обоймой. После этого угловое расхождение валков составляло 97o. Затем выводили из зацепления валок и обойму с втулкой 6 на шпинделе 7, поворачивали валок с обоймой относительно втулки на 12 угловых шагов из зацепления, т.е. на 96o, и вводили обойму в зацепление с втулкой. Точность установки взаимного углового положения валков составляла 1o. Время установки валков при этом не превышало 15 мин.

Как показали исследования качества труб, прокатанных в валках с регулируемым угловым положением с помощью предлагаемого устройства, разнотолщинность снизилась на 28%. Принято решение по внедрению предлагаемых по изобретению муфт на пилигримовой установке 8-16'' ЧТП3.

Внедрение предлагаемого устройства для точной установки взаимного углового положения валков в клети не требует сколько-нибудь значительных затрат и окупается за 2-3 месяца.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВЗАИМНОГО УГЛОВОГО ПОЛОЖЕНИЯ ВАЛКОВ В ПРОКАТНОЙ КЛЕТИ | 2003 |

|

RU2264270C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ДЛЯ ПРОКАТКИ ШАРОВ | 1998 |

|

RU2162025C2 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2309017C2 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО ВАЛКА | 1994 |

|

RU2080946C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА С ВАЛОМ ШЕСТЕРЕННОЙ КЛЕТИ | 2000 |

|

RU2188088C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2336963C1 |

Использование: изобретение относится к прокатному производству, преимущественно к станам периодической прокатки, например, к станам горячей пилигримовой прокатки труб. Задачей изобретения является повышение геометрической точности прокатной продукции путем установки прокатных валков с наименьшим фазовым эксцентриситетом, с наибольшей точностью совмещения периодических участков их калибров. Решение поставленной задачи достигается устройством, содержащим регулировочную муфту, установленную в линии шпиндельного привода рабочего валка. Регулировочная муфта выполнена в виде зубчатой муфты с обоймой, один зубчатый участок которой установлен с возможностью зацепления с зубчатой шейкой прокатного валка, а другой с зубчатой втулкой на шейке шпинделя, при этом зубчатые участки обоймы выполнены с разными угловыми шагами зубьев, удовлетворяющими условию выполнения конструктивных параметров этих участков, приведенному в формуле изобретения. 1 з.п. ф-лы, 4 ил.

n1ϕв - n2ϕшп = 2β, град,

где β - допустимая величина расхождения контрольных точек валков, град;

ϕв- угловой шаг зацепления валка с обоймой муфты, град;

ϕшп- угловой шаг зацепления обоймы со втулкой на шпинделе, град;

n1 - число шагов зубьев при повороте валка относительно обоймы муфты;

n2 - число шагов зубьев при повороте валка с обоймой в противоположном направлении относительно втулки на шпинделе.

| Устройство для компенсации биения валков прокатной клети | 1979 |

|

SU856601A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-27—Публикация

1993-12-24—Подача