Изобретение относится к клепально-сборочным работам, а точнее к способу изготовления заклепок со ступенчатым стержнем.

Известен способ изготовления стержневых заклепок для высоконагруженных соединений, при котором из прутковой заготовки методом механической обработки получают стержень с утолщением, далее производят термообработку с последующим доведением шлифовкой диаметра стержня до требуемого. Заклепке придается в комплекте кольцо из пластичного металла [1] .

Применение стержневых заклепок в смешанных пакетах, содержащих детали из волокнистых композиционных материалов, приводит к существенному увеличению веса конструкции. Кроме того, возрастает стоимость крепежного элемента без привнесения требуемого повышения качества силовой точки.

Известен способ изготовления заклепок, включающий отрезку заготовки мерной длины, фиксацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца [2] .

Использование заклепок, изготовленных по известному способу, не может обеспечить повышенных прочностных характеристик силовой точки, поскольку конструкция заклепки не устраняет возможности образования различного рода дефектов по периметру отверстия элемента пакета из волокнистого композиционного материала как на этапе клепки, а также в процессе работы соединения.

В основу изобретения положена задача создания способа изготовления заклепок, конструкция которых бы повысила прочностные характеристики заклепочного соединения за счет уменьшения концентрации напряжений в наиболее нагруженном элементе пакета и устранения вредного воздействия одного элемента на другой в процессе эксплуатации.

Эта задача решается способом изготовления заклепки, заключающим отрезку заготовки мерной длины, фиксацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца, согласно изобретению заклепку устанавливают в оснастку с двухступенчатым отверстием со стороны большей ступени, размещая стержень в меньшей ступени, прикладывают осевое усилие к торцу выступа и, выдавливая материал заклепки в свободный объем большей ступени, формируют ступенчатый стержень.

Осуществление предлагаемого способа изготовления заклепок позволяет повысить прочностные характеристики соединения.

Это объясняется тем, что при использовании заклепок со ступенчатым стержнем, во-первых, устраняется какое-либо вредное воздействие одного элемента на другой. В результате при длительной работе конструкции в условиях знакопеременной деформации по периметру отверстия наиболее "слабого" по прочности элемента пакета не наблюдается дефектов типа выкрашивания, сколов и т. п. , что и увеличивает ресурс силовой точки. Кроме того, клепка смешанных пакетов по предлагаемому способу позволяет повышать прочность одного из элементов пакета за счет уменьшения концентрации напряжений. Последнее достигается тем, что при образовании замыкающей головки имеет место локальное сжатие элемента пакета на площади, ограниченной площадью кольцевой поверхности заклепки.

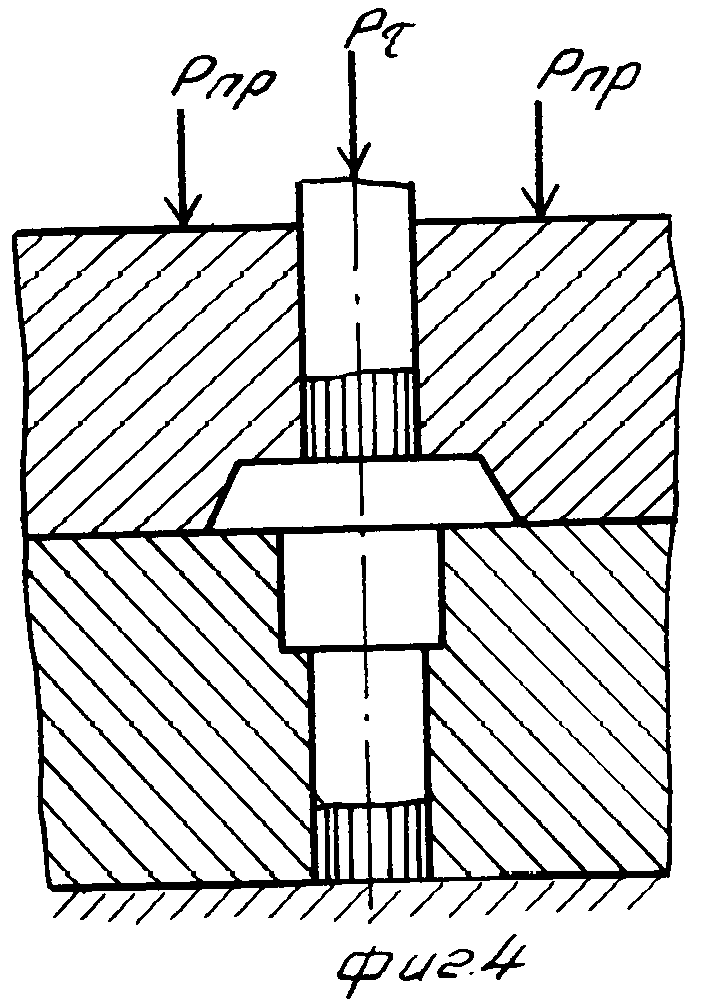

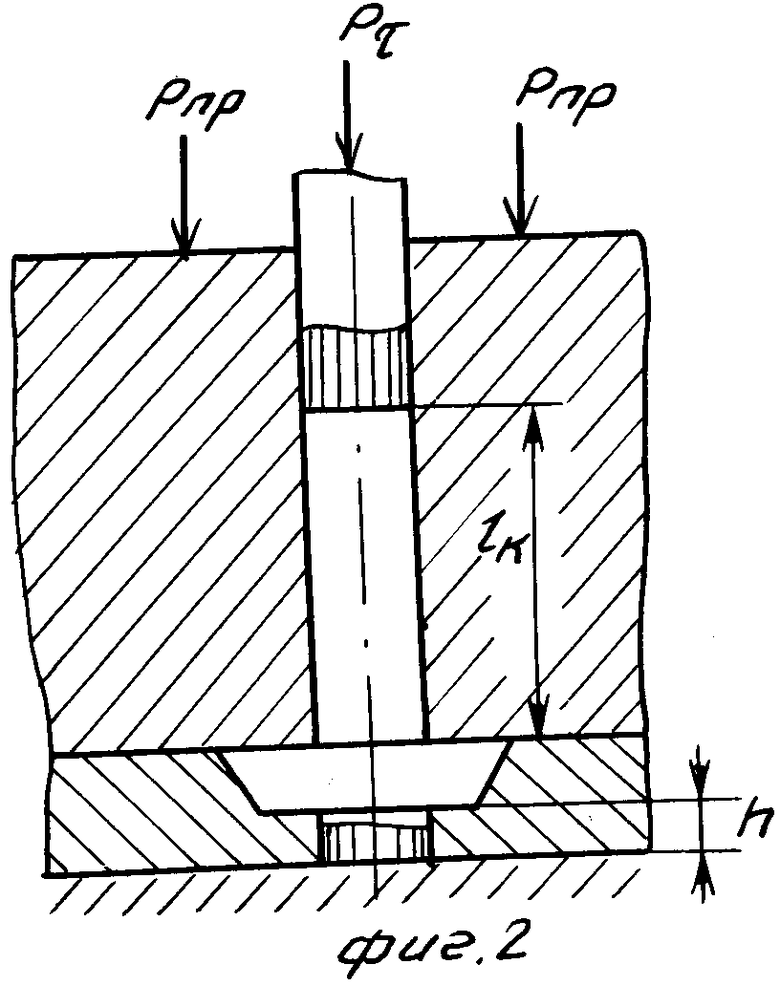

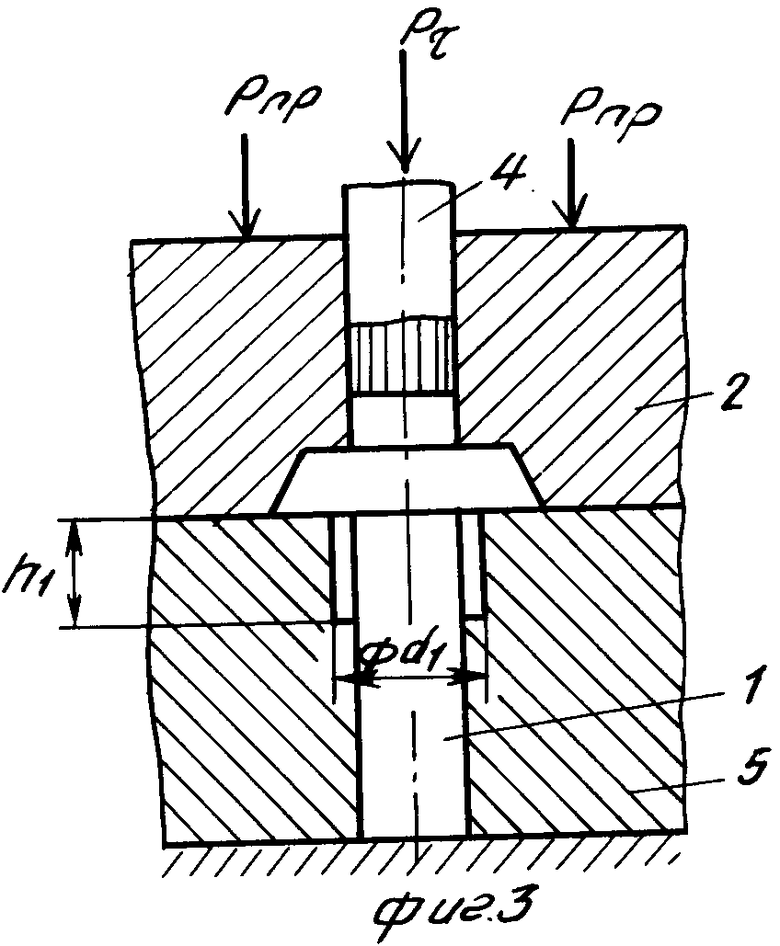

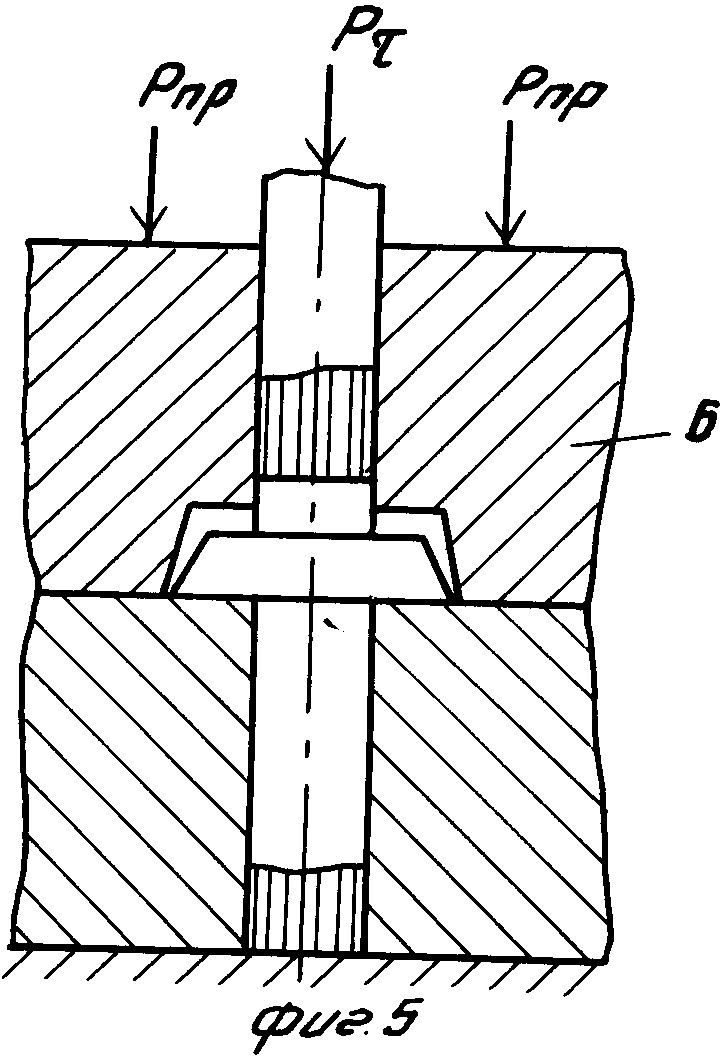

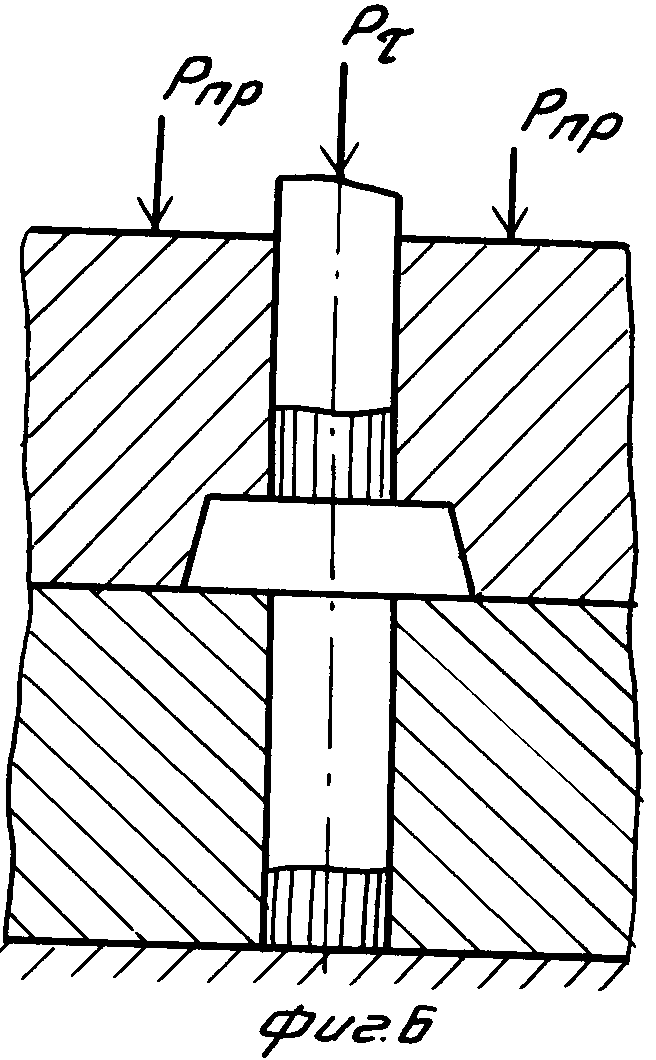

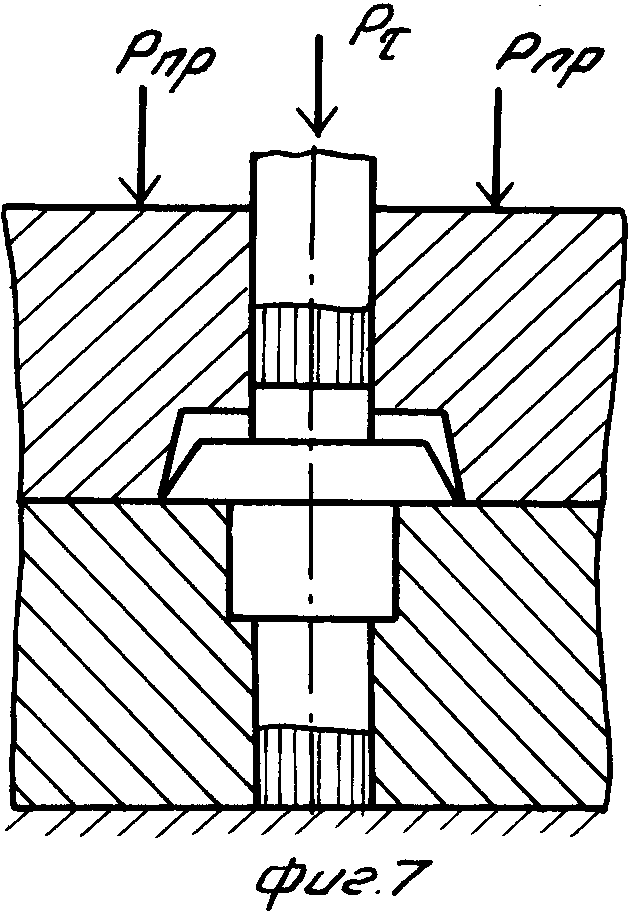

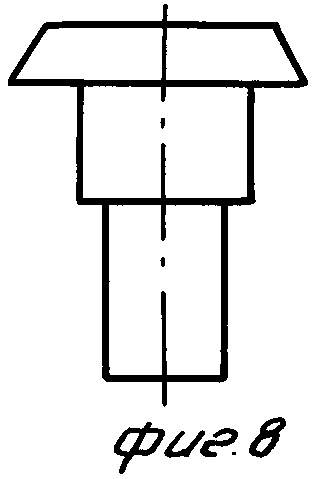

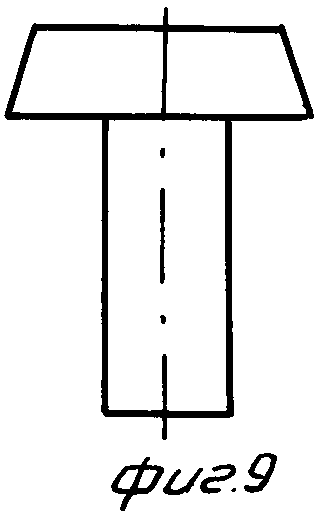

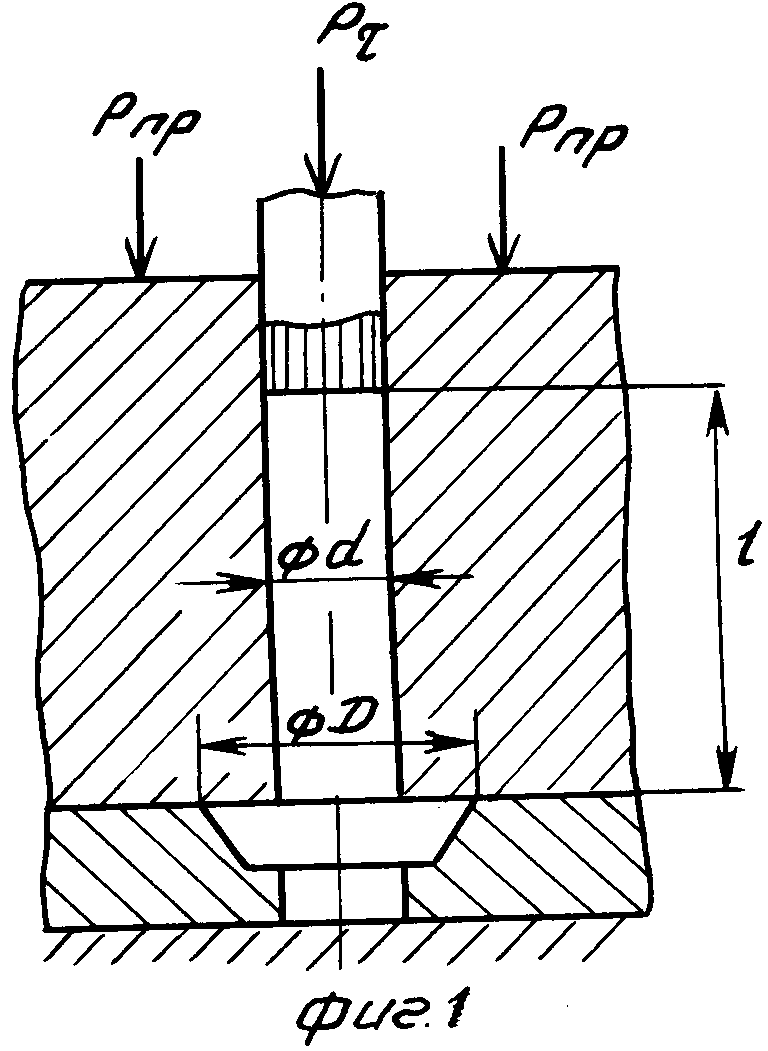

На фиг. 1 показано исходное положение штамповой оснастки перед формированием выступа со стороны закладной головки заклепки; на фиг. 2 - стадия окончания формирования выступа со стороны закладной головки заклепки; на фиг. 3 - исходное положение штамповой оснастки перед формированием ступени на стержне заклепки. на фиг. 4 - стадия окончания процесса формирования ступени на стержне заклепки; на фиг. 5 - исходное положение штамповой оснастки перед формированием утолщенной закладной головки заклепки; на фиг. 6 - стадия окончания процесса формирования утолщенной закладной головки; на фиг. 7 - исходное положение штамповой оснастки перед формированием утолщенной закладной головки на заклепке со ступенчатым стержнем; на фиг. 8 - заклепка со ступенчатым стержнем; на фиг. 9 - заклепка с утолщенной закладной головкой; на фиг. 10 - заклепка с утолщенным стержнем и утолщенной закладной головкой.

Вариант осуществления способа изготовления заклепок состоит в следующем.

Заклепку 1, например, из алюминиевого сплава В65, содержащую цилиндрический стержень диаметром d и длиной l, и закладную головку с максимальным диаметром D размещают в прижиме 2 и фиксируют на матрице 3 с усилием Рпр. В прижиме 2 и матрице 3 выполнены соосные отверстия равного диаметра. В отверстие прижима 2 на торец заклепки 1 устанавливают пуансон 4 (фиг. 1).

Затем производят формирование цилиндрического выступа диаметром d и высотой h со стороны закладной головки заклепки 1, для чего осуществляют импульсное воздействие на пуансон 4, сообщая ему перемещение в направлении закладной головки заклепки 1. В силу замкнутости деформированного объема имеется возможность истечения материала только в одном - осевом направлении. Таким образом, формирование выступа обеспечивается деформацией сдвига с одновременным упрочнением материала заклепки 1 в области закладной ее головки (фиг. 2). При этом длина стержня заклепки уменьшается до величины lх.

Реализация изобретения осуществляется следующим образом.

Заклепку 1, имеющую выступ с требуемыми геометрическими размерами, устанавливают в прижиме 5, со стороны рабочего торца которого соосно отверстию выполнено углубление диаметром d1, причем d1 ≅1,5d, и глубиной h1, меньшей глубины lx отверстия. Заклепку 1 фиксируют матрицей 2 усилием Рпр. В отверстие матрицы 2 устанавливают пуансон 4 (фиг. 3).

При воздейcтвии импульсным усилием Pτ на пуансон 4 на контактной повеpхности выступ-пуансон 4 создают давления, значения которых превышают предел текучести материала заклепки 1. В результате имеет место течение данного материала в свободный объем полости, выполненной в прижиме 5. Процесс завершают на стадии, когда пуансон 4 достигнет поверхности закладной головки заклепки 1 (фиг. 4).

При этом исходят из условия, что объем выступа должен быть равен свободному объему полости в прижиме 5.

Таким образом, образование ступени на стержне заклепки 1 обеспечивает как высокие точностные ее размеры, а также приводит к упрочнению материала заклепки (фиг. 8).

Возможны варианты выполнения заклепочных соединений, когда требуется увеличенная прочность закладной головки заклепки.

В этом случае заклепку устанавливают в прижиме 2 и фиксируют матрицей 6, имеющей гравюру с отверстием диаметром d. Причем глубина гравюры превышает высоту закладной головки и заклепки 1 (фиг. 5), что обуславливает наличие свободного объема профилированной полости. При воздействии импульсным усилием на пуансон 4 совершают заполнение свободного объема профилированной полости в прижиме 6 (фиг. 6) с формированием утолщенной закладной головки заклепки 1 (фиг. 9).

В отдельных случаях возможны потребности в ступенчатых заклепках с утолщенными закладными головками (фиг. 10).

Образование такой заклепки начинают с процесса выполнения утолщения на стержне по схеме, рассмотренной выше, но в этом случае объем выступа превышает объем полости в прижиме 5.

Как результат над закладной головкой заклепки 1 размещается выступ с некоторой уменьшенной по отношению исходной высотой. Установка такой заклепки в оснастку (фиг. 7) позволяет реализовать вторую часть процесса образования ступенчатой заклепки с утолщенной закладной головкой.

Способ и устройство для изготовления заклепок прошли опытно-промышленную проверку при изготовлении заклепок со ступенчатым стержнем; заклепок с утолщенной закладной головкой; заклепок со ступенчатым стержнем и утолщенной закладной головкой.

В отработке технологических режимов процесса изготовления заклепок использовались заклепки из сплава В65 диаметром 4,0 мм с длиной цилиндрического стержня 13 мм.

В соответствии с применяемыми толщинам пакетов утолщение на стержне имели диаметр 5,0 мм и длину 1 мм, утолщенные закладные головки - поперечный размер в пределах 2,6-3,6 мм.

Для формирования выступа диаметром 4,0 мм и требуемой длиной использовали инструментальную оснастку, изготовленную из стали У8А по 7-му квалитету точности.

Нагружение осуществлялось ударником массой 450 г, разгоняемым магнитно-импульсной установкой при скоростях деформирования, равных 28,0 м/с.

Склепанные смешанные пакеты (АМг6 + боралюминий; АМг6 + углепластик) с применением ступенчатых заклепок имели геометрические размеры: толщины 6 мм; в плане: шиpину 40мм; длину 200 мм.

Сравнительные испытания пакетов, проведенные при знакопеременных деформациях, выявили повышенные (в среднем более, чем на 23% ) прочностные характеристики силовых точек.

Изобретение применимо при выполнении высококачественных заклепочных соединений при изготовлении ответственных силовых наборов в конструкциях летательных аппаратов, судовых конструкциях и др. изделиях машиностроения. (56) 1. Орлов П. И. Основы конструирования. М. : Машиностроение, 1972, с. 199, рис. 218.

2. Владимиров Ю. В. Технологические основы холодной высадки стержневых крепежных изделий. М. : Машиностроение, 1984, с. 5, 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| Способ изготовления полутрубчатых заклепок | 1991 |

|

SU1787645A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

Использование: отрасли народного хозяйства, где требуется выполнение высококачественных заклепочных соединений при выполнении ответственных силовых наборов. Сущность изобретения: заготовку мерной длины фиксируют одним концом в штамповой оснастке. Путем осевого пластического сжатия свободного конца заготовки формируют закладную головку. Полученную заклепку устанавливают в штамповую оснастку, размещая закладную головку над отверстием в матрице. Прикладывают осевое усилие к торцу стержня и, выдавливая материал заклепки в отверстие матрицы, формируют осевой выступ на головке. Затем заклепку устанавливают в оснастку с двухступенчатым отверстием со стороны большей ступени, размещая стержень в меньшей ступени, прикладывают осевое усилие к торцу выступа и, выдавливая материал заклепки в свободный объем большей ступени, формируют ступенчатый стержень. 10 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК, включающий отрезку заготовки мерной длины, фиксацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца, отличающийся тем, что заклепку устанавливают в штамповую оснастку, размещая закладную головку над отверстием в матрице, прикладывают осевое усилие к торцу стержня и, выдавливая материал заклепки в отверстие матрицы, формируют осевой выступ на головке, затем заклепку устанавливают в оснастку с двухступенчатым отверстием со стороны большей ступени, размещая стержень в меньшей ступени, прикладывают осевое усилие к торцу выступа и, выдавливая материал заклепки в свободный объем большей ступени, формируют ступенчатый стержень.

Авторы

Даты

1994-01-30—Публикация

1992-02-06—Подача