Изобретение относится к клепально-сборочным работам, в частности к способам клепки смешанных пакетов, и может быть использовано во всех отраслях народного хозяйства, где требуется выполнение заклепочных соединений на конструкциях, содержащих детали из волокнистых композиционных материалов.

Избирательность применения волокнистых композиционных материалов и в первую очередь в конструкциях летательных аппаратов основывается на надежности и прочности механических точечных соединений, например, заклепочных соединений.

Как известно, прочность силовой точки определяется технологическими мероприятиями, влияющими на возможность создания в деталях пакета полей упругих (или упруго-пластических) напряжений по периметру отверстия.

Известен способ клепки пакетов, содержащих детали из волокнистых композиционных материалов, при котором в пакете выполняют отверстие, в него беззазорно устанавливают заклепку, на стержне заклепки размещают шайбу, далее пакет фиксируют сжимающим усилием и осуществляют процесс клепки путем осевого пластического сжатия выступающей над пакетом части стержня заклепки [1]

Известный способ клепки применим для конструкций, содержащих детали из волокнистых композиционных материалов и не требующих обеспечения высокой степени размерной стабильности, поскольку имеется возможность перемещения заклепки при нагружении конструкции, например, изгибающими усилиями. На отдельном из этапов такого перемещения заклепки возможно дробление упрочняющих волокон композиции и как следствие, резкое уменьшение прочностных характеристик силовой точки.

Известен также способ клепки пакетов, содержащих детали из волокнистых композиционных материалов, при котором в пакете образуют ступенчатое отверстие, в него устанавливают крепежный элемент, который фиксируют в одной из деталей пакета, а затем производят клепку путем осевого сжатия выступающей над пакетом части стержня крепежного элемента [2]

Известный способ клепки позволяет выполнить высококачественные потайные механические точечные соединения на тонколистовых пакетах. При этом обеспечивается требуемая размерная стабильность, поскольку устраняется произвольное перемещение крепежного элемента под действием эксплуатационных нагрузок фиксацией крепежного элемента в одной из деталей пакета.

Для клепки толстолистовых пакетов известный способ не применим вследствие негативного действия концентрации напряжений в детали, поскольку предусмотрены технологические мероприятия на ее уменьшение, а именно сжатие детали из волокнистого композиционного материала по периметру отверстия.

Наиболее близким по технической сущности является способ клепки, преимущественно смешанных пакетов, содержащих детали из металла и волокнистого композиционного материала, включающий образование в пакете соединяемых деталей отверстия, установки в это отверстие со стороны детали из волокнистого композиционного материала крепежного элемента в виде стержня с закладной головкой и образование замыкающей головки путем осевого сжатия выступающей из пакета части стержня крепежного элемента [3]

Данный способ также не обеспечивает достаточную надежность и прочность при клепке, особенно толстолистовых пакетов.

Технической задачей, на решение которой направлено данное изобретение, является повышение надежности и прочности механических точечных соединений при клепке смешанных пакетов любой толщины.

Поставленная задача решается тем, что в известном способе клепки, преимущественно смешанных пакетов, содержащих детали из металла и волокнистого композиционного материала, включающем образование в пакете соединяемых деталей отверстия, установку в это отверстие со стороны детали из волокнистого композиционного материала крепежного элемента в виде стержня с закладной головкой и образование замыкающей головки путем осевого сжатия выступающей из пакета части стержня крепежного элемента, отверстие в пакете соединяемых деталей выполняют ступенчатой формы, причем ступень большого диаметра располагают в детали из металла, а после установки крепежного элемента одновременно осуществляют его фиксацию в детали из металла и сжатие детали из волокнистого композиционного материала путем установки втулки длиной, превышающей толщину детали из металла с натягом по отношению к стержню крепежного элемента и отверстию в детали из металла, при этом установку втулки ведут до размещения ее торца в плоскости внешней поверхности детали из металла.

Кроме того, сжатие детали из волокнистого композиционного материала производят на участках, лежащих по направлениям минимальной прочности этого материала.

Осуществление данного способа клепки позволяет обеспечить как требуемые прочностные характеристики силовой точки, так и размерную стабильность конструкции в целом применительно к пакетам с произвольными геометрическими размерами по толщине. Это объясняется тем, что возможно создание в деталях пакета полей упругих (или упруго-пластических) напряжений по периметру отверстия. Причем формирование предварительных полей напряжений в деталях пакета совмещено с операцией фиксации крепежного элемента в детали из металла. Сжатие же волокнистого композиционного материала существенно снижает концентрацию напряжений (в том числе и для особо анизотропных материалов), фиксация крепежного элемента в детали из металла обеспечивает совместность деформирования деталей пакета, последнее и определяет размерную стабильность конструкций при действии эксплуатационных нагрузок.

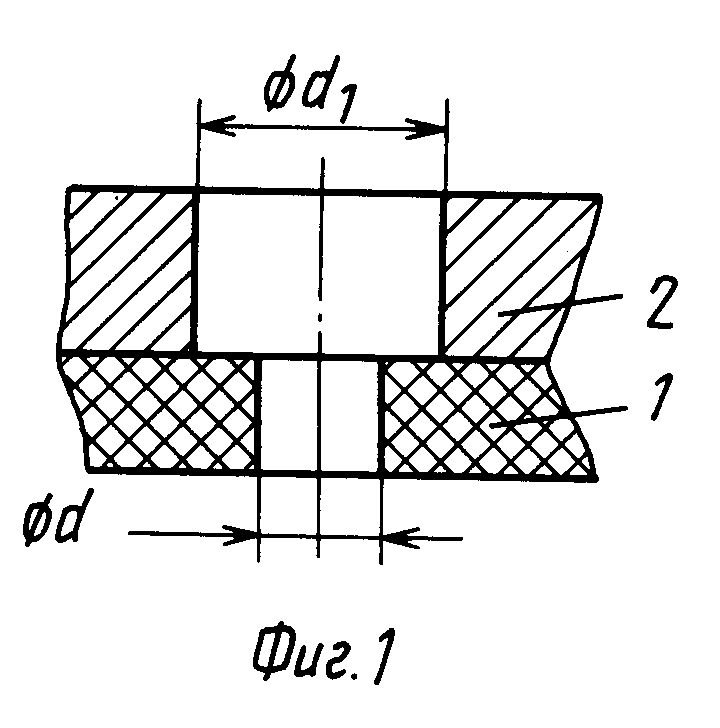

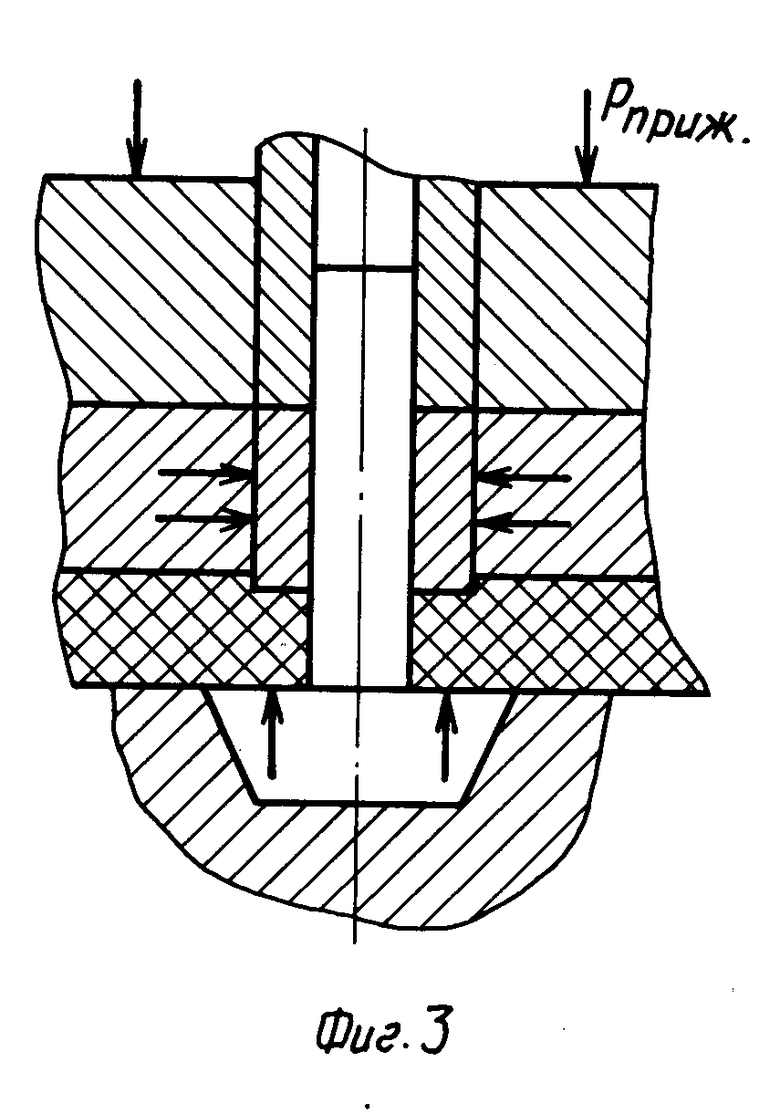

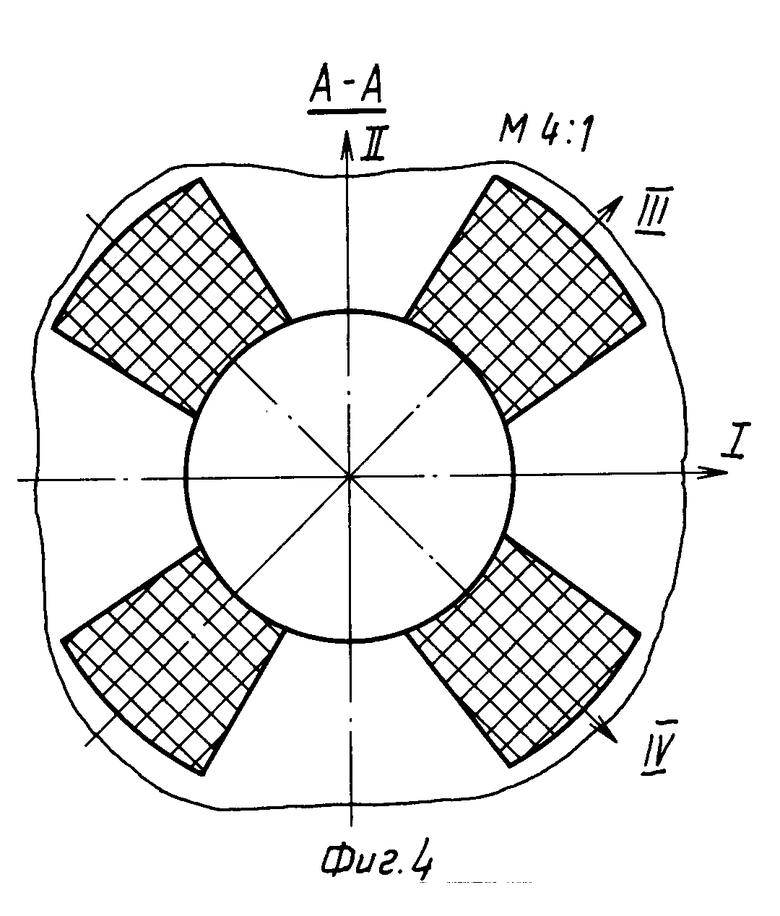

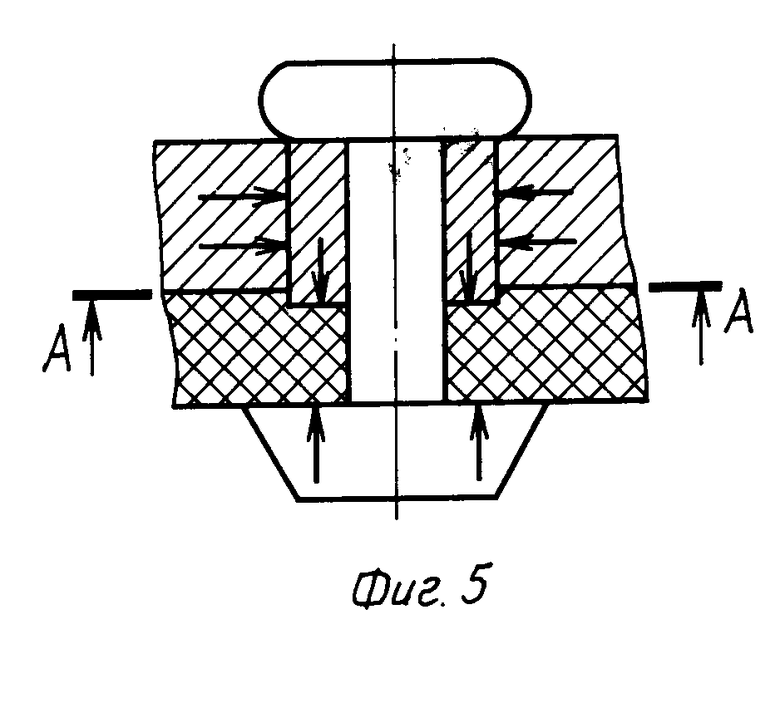

На фиг. 1 показан смешанный пакет со ступенчатым отверстием, на фиг. 2 исходное положение штамповой оснастки, пакета и крепежного элемента перед операцией фиксации последнего в отверстии пакета; на фиг. 3 окончание стадии фиксации крепежного элемента; на фиг. 4 схема приложения сжимающих усилий к поверхности детали из волокнистого композиционного материала; на фиг. 5 силовая точка.

Способ осуществляют следующим образом.

В детали 1 из волокнистого композиционного материала, например, боралюминия перекрестного армирования, выполняют методом гидродинамической пробивки отверстия диаметром d. Далее собирают пакет и через направляющую втулку производят сверление предварительного отверстия в детали 2, выполненной из металла.

Затем пакет разбирают и в детали 2, материалом которой является, например, алюмомагниевый сплав МАГ-1 методом высокоскоростной пробивки выполняют чистовое отверстие диаметром d1. Причем d1 > d (фиг. 1).

В собранный пакет со стороны детали 1 устанавливают заклепку 3. Пакет фиксируют прижимом 4 с усилием Рприж. на поддержке 5. В прижиме 4 выполнено сквозное отверстие диаметром d1 + Δd. На стержень заклепки 3 предварительно напрессовывают втулку 6 из высокопрочного материала, например, сплава В95, в результате чего внешний диаметр втулки 6 становится равным d1 + Δd (фиг. 2). В отверстии прижима 4 над втулкой 6 устанавливают втулочный пуансон 7. При воздействии импульсным усилием Pτ на торец втулки 6 посредством втулочного пуансона 7 имеет место ее внедрение в отверстие детали 2 с одновременной его раздачей на величину Δd. На завершающей стадии этого перемещения втулки 6 после расположения ее торца в плоскости, совпадающей с поверхностью детали 2 пакета, осуществляют внедрение торца втулки 6 в поверхностные слои детали 1, обеспечивая требуемую степень ее сжатия (фиг. 3). Причем в зависимости от уровня анизотропных свойств детали 1 в ее плоскости сжатия может иметь место деформация в локальной форме на участках, которые располагаются по направлениям со слабыми механическими свойствами (например, направления III и IV, фиг. 4). В этом случае на торцах втулки 6 выполняют углубления, что и обеспечивает требуемую локальность напряжения.

В результате силовая точка (фиг. 5) при наличии необходимой прочности обладает заданной жесткостью, что и обеспечивает возможность расширения области применения волокнистых материалов, в том числе в конструкциях летательных аппаратов.

Данный способ прошел опытно-промышленную проверку при клепке пакетов, содержащих детали из алюмомагниевого сплава МАГ-1, усиленных накладками из перекрестноармированного боралюминия. Толщина деталей из металла 2,7 мм, толщина накладок из боралюминия 1,0 мм. Заклепки из сплава В 65 имели диаметр стержня, равный 4,0 мм. Отверстие в детали из сплава МАГ-1 получали диаметром 6,0 мм. Втулка из сплава В 95 выполнялась с диаметром, обеспечивающим его увеличение при напрессовке на стержень заклепки и в пределах 0,015-0,010 мм.

Превышение же длины втулки на 0,2 мм толщины детали из сплава МАГ-1 обеспечивало требуемую степень деформации при сжатии детали из волокнистого композиционного материала. Отверстие в детали из волокнистого композиционного материала диаметром 4,0 мм получали методом гидродинамической пробивки.

Для выполнения технологических операций использовалась оснастка, выполненная из стали У8А по 7-му квалитету точности и имевшая твердость после закалки НСэ 56-58 ед. В качестве энергопривода использовалась магнитно-импульсная установка с максимальной энергией в 10,0 кВт˙ч (МИУ-10). Исполнительным органом являлся ударник массой 450 г, разгоняемый магнитным полем до скоростей деформирования 18-22 м/с. Втулка из сплава В95 выполнялась как с гладкими торцами, а также и с торцами, имевшими углубления. Глубина углублений не превышала 0,3 мм.

Сравнительные испытания склепанных образцов на одноосное сжатие, совмещенное с изгибом, проявили повышение прочностных и жесткостных характеристик силовых точек в пределах 28-31% по сравнению с силовыми точками, полученными по известной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

Использование: в клепально-сборочном производстве при получении смешанных пакетов, содержащих детали из металла и волокнистого композиционного материала. Сущность изобретения: в пакете соединяемых деталей выполняют отверстие ступенчатой формы, располагая ступень большего диаметра в детали из металла. В отверстие со стороны детали из волокнистого композиционного материала устанавливают стержень с закладной головкой. Затем одновременно производят фиксацию стержня в детали из металла и сжатие детали из волокнистого композиционного материала. Сжатие детали производят с помощью втулки, длина которой превышает толщину детали из металла. Втулку устанавливают с натягом по отношению к стержню и отверстию в детали из металла. Втулку устанавливают до размещения ее торца в плоскости внешней поверхности детали из металла. Сжатие может быть произведено на участках детали, лежащих по направлениям минимальной прочности материала детали из волокнистого композиционного материала. 1 з. п. ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ клепки смешанных пакетов | 1983 |

|

SU1199415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-10—Публикация

1993-02-02—Подача