Изобретение относится к клепально-сборочным работам, а точнее к способам клепки смешанных пакетов, содержащих элементы из волокнистых композиционных материалов.

В современных конструкциях машиностроения широкое применение находят новые материалы - волокнистые композиционные. Одно из направлений их эффективного использования определено в качестве усиливающих накладок, обеспечивающих достижение требуемой прочности и жесткости конструкции.

Однако для различного рода конструкции закрытого типа, например пустотелых балок, из-за отсутствия надежного и достаточно дешевого способа клепки, их подкрепление накладками из волокнистых композиционных материалов представляет определенную технологическую проблему.

Известен способ клепки взрывными заклепками, при котором в пакете образуют отверстие, в него устанавливают заклепку, имеющую глухую центральную полость, заполненную зарядом взрывчатого вещества, сжимают пакет и образовывают замыкающую головку тюльпанной формы при взрыве заряда путем наложения электронагревательной оправки на головку заклепки.

Известный способ клепки производителен и универсален, но имеет ограничения по применимости из-за дорогостоящих заклепок и повышенных требований техники безопасности. Кроме того, форма замыкающей головки определяется качеством выполнения глухой центральной полости зарядом взрывчатого вещества. Последнее определяет осевую подвижность заклепки в соединении.

Известен также способ клепки, заключающейся в образовании отверстия в пакете, установке в него заклепки, имеющей стержень с глухой цилиндрической полостью, и опиранием торца стержня на поддержку, нажатии пакета и последующем образовании замыкающей головки заклепки в процессе перемещения осевым усилием ее закладной головки относительно пакета.

Известный способ клепки, относящийся к классу обратных способов, позволяет образовывать соединения на закрытых конструкциях, в том числе содержащих элементы из волокнистых композиционных материалов. Вместе с тем качество формуемой замыкающей головки определяется толщиной стенки глухой цилиндрической полости. При этом возникает противоречивая ситуация, когда стремление обеспечить требуемые прочностные характеристики силовой точки на отрыв, наталкивается на проблему развальцовки торца стержня. Вместе с тем из-за значительных степеней деформаций по периметру развальцованного стержня для ряда материалов заклепок не исключено образование микротрещин с вытекающими отсюда последствиями.

В основу изобретения положена задача создания способа клепки, который бы был применим для закрытых конструкций типа пустотелых балок, обеспечивал бы требуемые прочностные характеристики силовой точки и отличался высокой производительностью.

Эта задача решается способом клепки, заключающимся в образовании отверстия в пакете, установке в него заклепки, имеющей стержень с глухой цилиндрической полостью, опираемый торцем на поддержку, сжатии пакета и последующем образовании замыкающей головки заклепки в процессе перемещения осевым усилием закладной головки относительно пакета. Согласно изобретению образование замыкающей головки заклепки производят путем формирования внешнего утолщения на стенках глухой полости, для чего перед установкой заклепки в отверстие пакета заполняют жидкой средой, например маслом, углубление, выполненное в поддержке, с диаметром, равным диаметру стержня заклепки.

Осуществление способа клепки позволяет использовать его для закрытых пустотелых конструкций, обеспечивает требуемые прочностные характеристики силовых точек и отличается высокой производительностью.

Это объясняется тем, что замыкающую головку заклепки образуют формированием внешнего утолщения на стенках глухой полости в ее стержне. Поскольку формирование утолщения имеет место от кромки отверстия в пакете, то после клепки исключается возможность какого-либо осевого перемещения заклепки в отверстии пакета. Пластическое течение материала заклепки в области закладной головки вызывает его упрочнение, что позволяет сохранить минимальный вес силовой точки. Кроме того, устраняется возможность появления дефектов типа микротрещин, сколов и т.п. на поверхности замыкающей головки заклепки. В результате достигается гарантированная прочность силовой точки при соблюдении оптимальных технологических параметров клепки. Воспроизводимость же формы замыкающей головки упрощает контроль качества силовых точек.

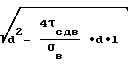

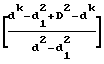

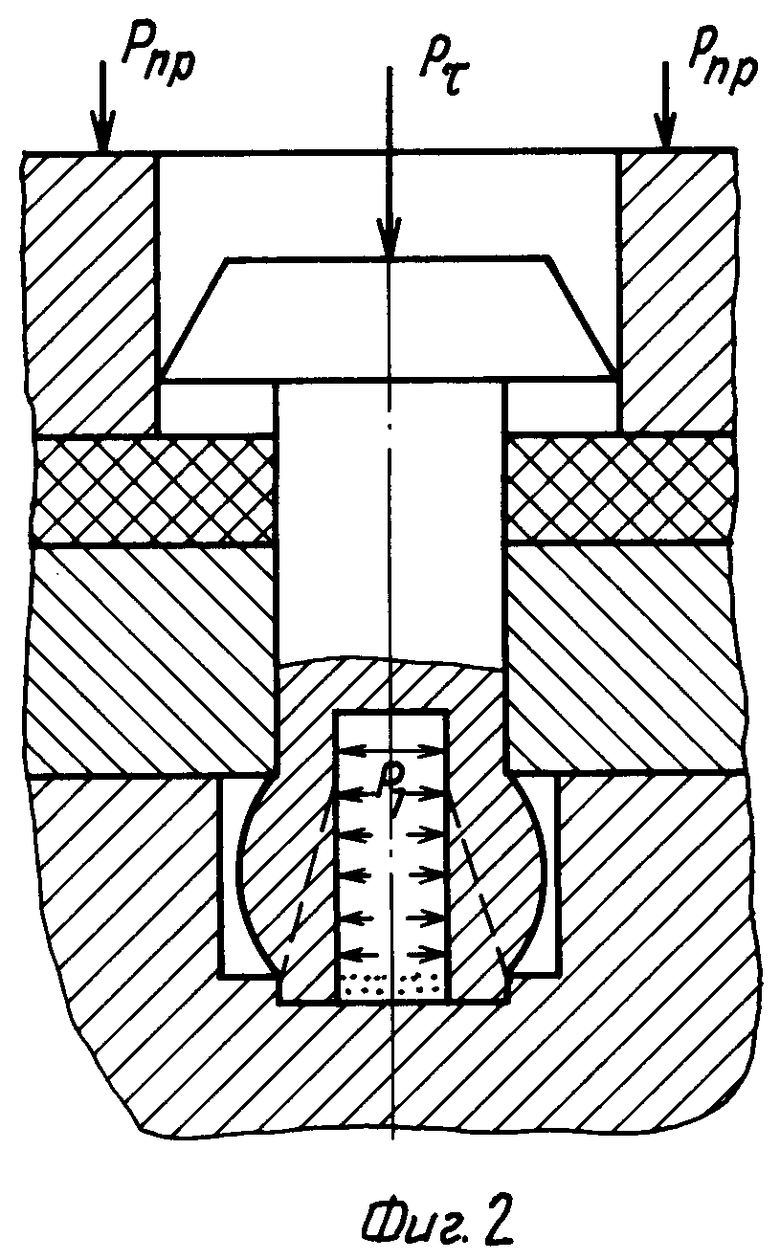

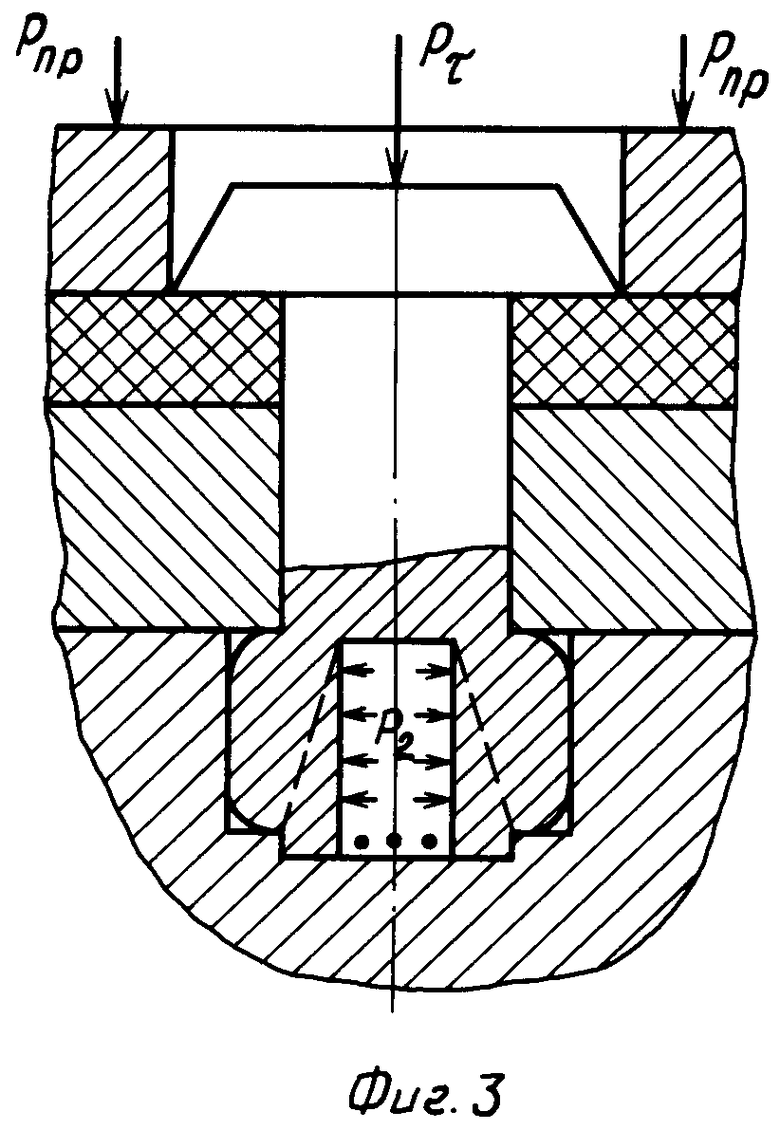

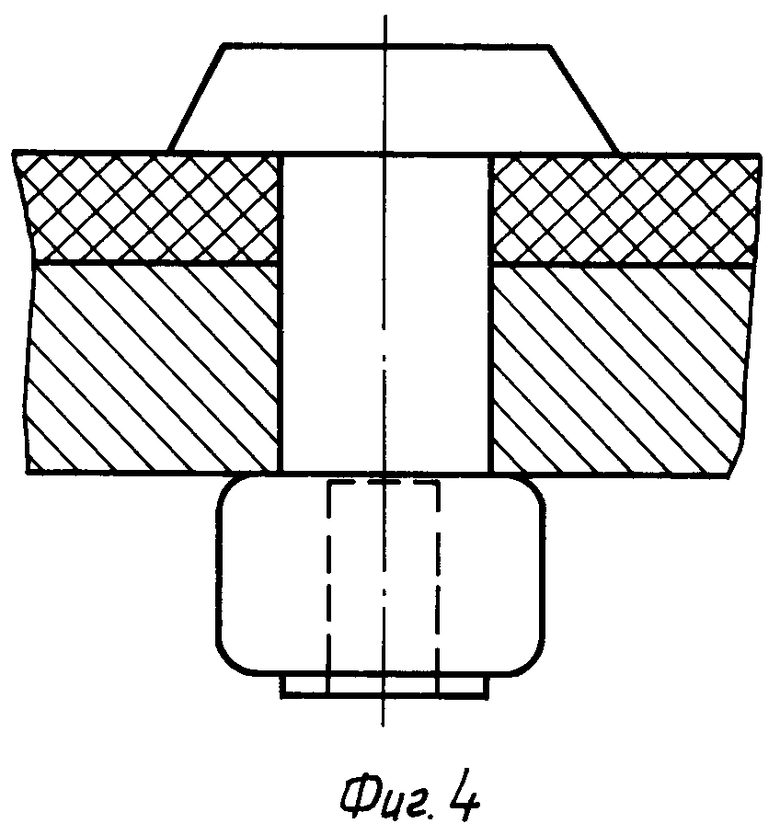

На фиг. 1 изображено исходное положение заклепки, смешанного пакета и технологической оснастки перед образованием замыкающей головки; на фиг.2 - иллюстрация стадии формирования замыкающей головки заклепки при пластическом течении материала относительно поверхности сдвига (показано пунктирными линиями); на фиг.3 - проиллюстрировано окончание процесса образования замыкающей головки заклепки; на фиг.4 - заклепочное соединение.

Лучший вариант осуществления способа клепки состоит в следующем.

В смешанном пакете, содержащем элемент 1 из волокнистого композиционного материала, например боралюминия, и элемент 2 из традиционного материала, например магниевого сплава МА2 - 1, выполняют отверстие посредством импульсной пробивки. Пакет размещают на поддержке 3, имеющей углубление диаметром а и глубиной lo. Глубина lo выбирается из условия ее минимального значения. В углубление вносят жидкую среду 4, например масло. В отверстие пакета беззазорно устанавливают заклепку 5 и торец ее размещают в углублении на поддержке 3.

В стержне заклепки 5 предварительно выполняют центральную глухую полость диаметром d1 и глубиной l1. На стадии установки заклепки 5 в отверстие пакета ее стержень плотно устанавливается в углубление поддержки 3 и жидкая среда 4 частично заполняет свободный объем глухой полости. При этом в последней фиксируется воздух с исходным атмосферным давлением Ро. При этом закладная головка заклепки 5 отстоит от "верхней" плоскости пакета на расстоянии l2. На эту же величину l2 отстоит торец глухой полости в заклепке 5 от нижней плоскости пакета. Пакет фиксируют усилием Рприж с помощью прижима 6, в котором выполнено сквозное отверстие диаметром, равным диаметру закладной головки заклепки 5 (фиг.1).

При воздействии импульсным усилием Р на закладную головку заклепки 5 на торце ее стержня создаются контактные давления, которые совместно с жидкой средой 4 обеспечивают герметизацию глухой полости. В результате перемещения закладной головки заклепки 5 в направлении плоскости пакета имеет место уменьшение глубины ее глухой полости и, как следствие, повышение давления находящегося там воздуха до величины Р1 (фиг.2). В силу импульсного характера приложения усилия Р к закладной головке заклепки 5 также импульсно возрастает давление воздуха в ее полости. Таким образом, течение материала заклепки 5 внутрь глухой полости невозможно из-за повышенного в ней давления воздуха. Следовательно, осаживаемый материал заклепки 5 имеет возможность пластического течение только во внешнюю сторону от ее оси. При этом формируется поверхность сдвига (в виде конуса с образующей, показанной пунктирными линиями на фиг.2). Процесс клепки завершают на стадии, когда закладная головка заклепки 5 достигает плоскости пакета. Давление воздуха Р2 на данном этапе приобретает максимальную величину, что способствует оформлению четких геометрических размеров на закладной головке заклепки 5 (фиг.3 и 4).

Расчет техпроцесса клепки состоит в следующем:

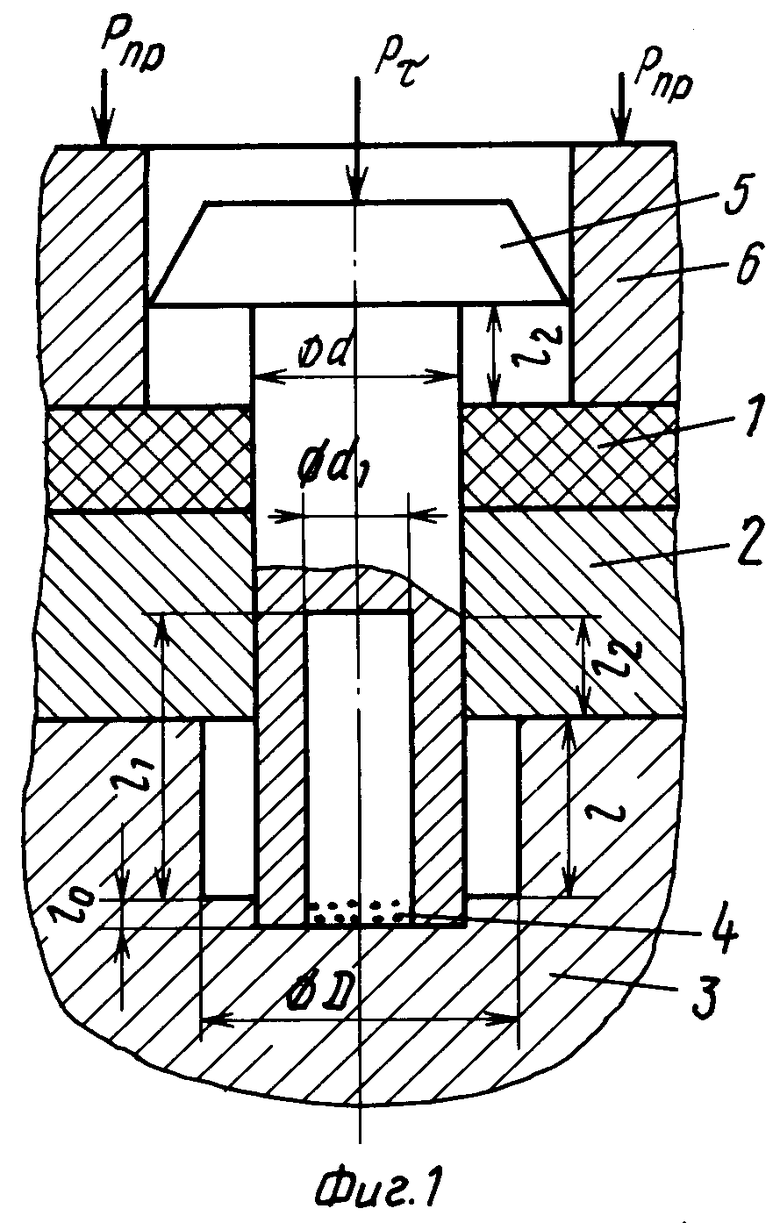

из условия равной прочности замыкающей головки заклепки на отрыв и срез определяют диаметр d1 глухой ее полости (d2-d

(d2-d

d1=  , где τсдв- напряжение сдвига материала заклепки;

, где τсдв- напряжение сдвига материала заклепки;

σв- предел прочности материала заклепки при испытании на растяжение;

d - диаметр стержня заклепки;

l - высота замыкающей головки.

Из условия формирования закладной головки заклепки требуемой формы рассчитывают глубину l2 глухой полости (D2-d

(D2-d (d2-d

(d2-d

l2=  · l, где D - внешний диаметр закладной головки заклепки.

· l, где D - внешний диаметр закладной головки заклепки.

Тогда глубина глухой полости в заклепке будет

+

+  +lo= l

+lo= l +lo= →;

+lo= →;

Предлагаемый способ клепки прошел опытно-промышленную проверку при изготовлении упрочненных накладками из боралюминия пустотелых профилей квадратного сечения из магниевого сплава МА2-1. Профили имели геометрические размеры: длину - 500 мм, поперечное сечение - 22х22 мм, толщину стенки 2,5 мм.

Исходя из предварительных расчетов, для заклепок диаметром 4,0 мм из алюминиевого сплава В65 находили длину стержня 7,5 мм, а также геометрические размеры глухой полости: диаметр 1,65 мм и глубину 3,35 мм. В поддержке квадратного сечения на рабочих поверхностях (две противоположные стороны квадратного сечения) с заданным (25,0 мм) шагом заклепок выполнялись углубления диаметром 4,0 мм и глубиной 0,5 мм, в которые наносилась жидкая среда, а именно машинное масло. Внешний диаметр замыкающих головок заклепок формировался равным 5,0 мм.

Технологическая оснастка выполнялась из стали У8А по 7-му квалитету точности и имела после закалки твердость НRСэ 58...60 ед.

В качестве нагружающего инструмента использовался ударник массой 450 г, разгоняемый до скоростей (18-20) м/с посредством магнитно-импульсной установки МИУ-10.

Проведенные сравнительные испытания на поперечный изгиб профилей, подкрепленных боралюминиевыми накладками с двух противоположных сторон, позволили выявить при заданных прогибах повышение прочностных и жесткостных характеристик более чем (1,4-1,6 раза).

Следует отметить, что разработанный технологический процесс клепки высокопроизводителен, так как время образования замыкающей головки заклепки не превышает 500˙ 10-6 с.

Изобретение применимо при выполнении высококачественных заклепочных соединений на замкнутых пустотелых конструкциях как при производстве летательных аппаратов, так и при изготовлении конструкций и изделий машино- и судостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| Способ изготовления заклепок | 1991 |

|

SU1780916A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ изготовления полутрубчатых заклепок | 1991 |

|

SU1787645A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

Использование: в отраслях народного хозяйства, где требуется выполнение высококачественных заклепочных соединений на замкнутых пустотелых конструкциях, в том числе содержащих элементы из волокнистых композиционных материалов. Сущность изобретения: образование замыкающей головки заклепки производят путем формирования внешнего утолщения на стенках глухой полости, для чего перед установкой заклепки в отверстие пакета углубление, выполненное в поддержке с диаметром, равным диаметру стержня заклепки, заполняют жидкой средой например маслом. 1 з. п. ф-лы, 4 ил.

| Там же, с.215, рис.216Б. |

Авторы

Даты

1994-07-15—Публикация

1992-06-04—Подача