Изобретение относится к клепзльно- сборочным работам, в частности к способам получения полутрубчатых заклепок, преимущественно для клепки пакетов из волокнистых композиционных материалов.

Известен способ получения заклепок, заключающийся в выполнении следующих операций: отрезка мерной длины заготовки, фиксация части ее в штамповой оснастке и последующее образование закладной головки в процесс осевого пластического сжатия свободной длины заготовки.

Недостатками известного способа являются то, что стержень заклепки имеет плавающий диаметр, что затрудняет их применение, например, в конструкциях, содержащих элементы из волокнистых композиционных материалов, где требуется беззазорная постановка заклепки в отверстие пакета. Кроме того, прочность стержня заклепки обладает большим запасом по отношению к прочности элементов пакета на смятие, а заклепка со сплошным стержнем предопределяет относительно большой вес силовой точки.

Известен также способ изготовления Полутрубчатых заклепок, заключающийся в отрезке мерной длины заготовки, фиксации части ее длины в штамповой оснастке, последующем образовании закладной головки путем осевого пластического сжатия свободной части заготовки и выполнении глухого осевого канала со стороны торца стержня.

Недостатком известного способа является то, что для передачи больших усилий, например, на срез заклепка из алюминиевого сплава, например В65, должна обладать

ел

большим диаметром стержня. Последнее приводит к увеличению концентрации напряжений в элементах, образующих пакет, а также вызывает повышение веса силовой точки,

Цель изобретения - повышение прочности заклепки, качества и надежности соединения, ...

Это достига ется тем, что в способе изготовления полутрубчатых заклепок, при котором отрефлоЧ мерную длину заготовки, фиксируют Часть1 ее длины в штамповой оснастке, в последующем образуют закладную головку путем осевого пластического сжатия свободной части заготовки и выполняют глухой осевой канал со стороны торца стержня, в осевом канале формируют замкнутую полость, а затем прикладывают осевое усилие сжатия к торцу стержня заклепки и производят заполнение упомянутой полости деформационно упрочненным материалом. При этом формирование замкнутой полости производят путем ввода в канал цилиндрического стержня с плоским торцем, кроме того, в заклепке выполняют сквозной осевой канал, а глухой канал формируют путем ввода в сквозной канал со стороны головки цилиндрического стержня с плоским торцем.

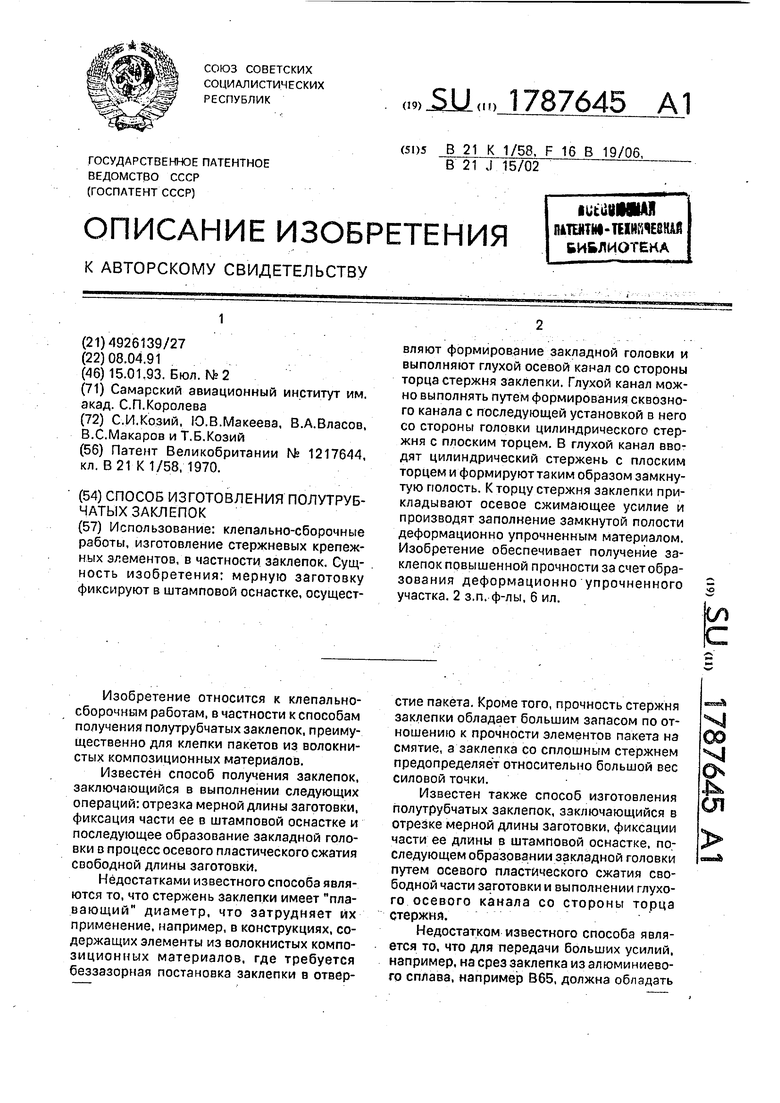

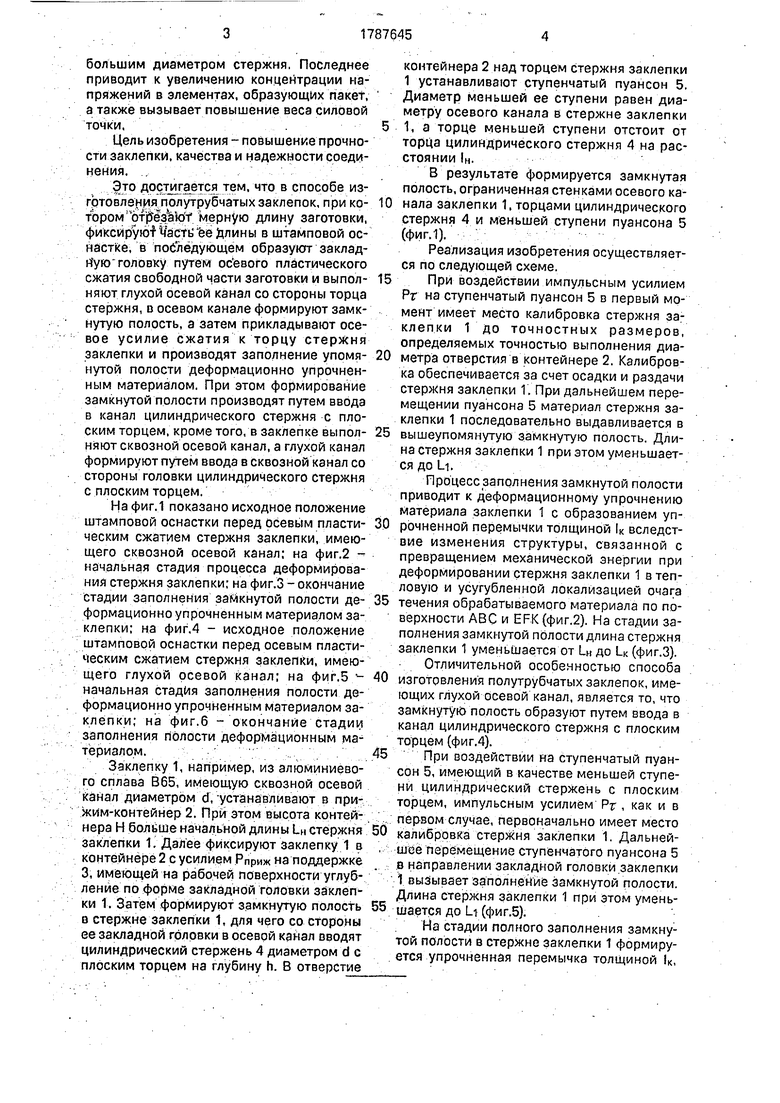

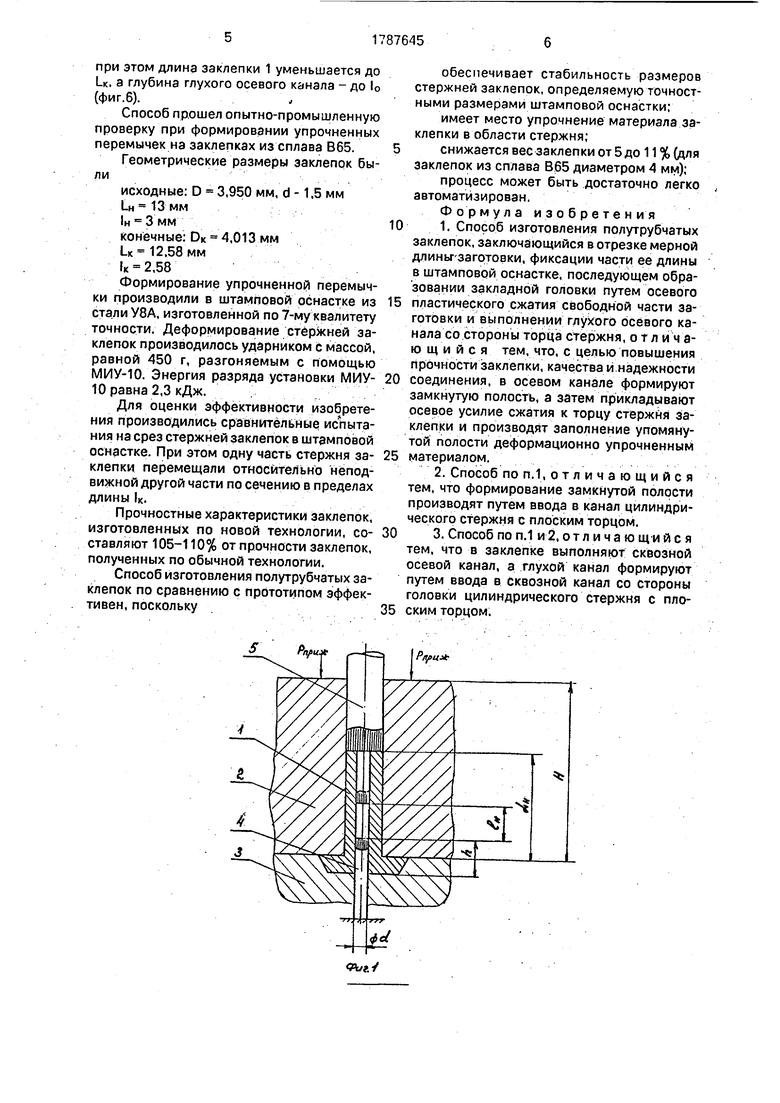

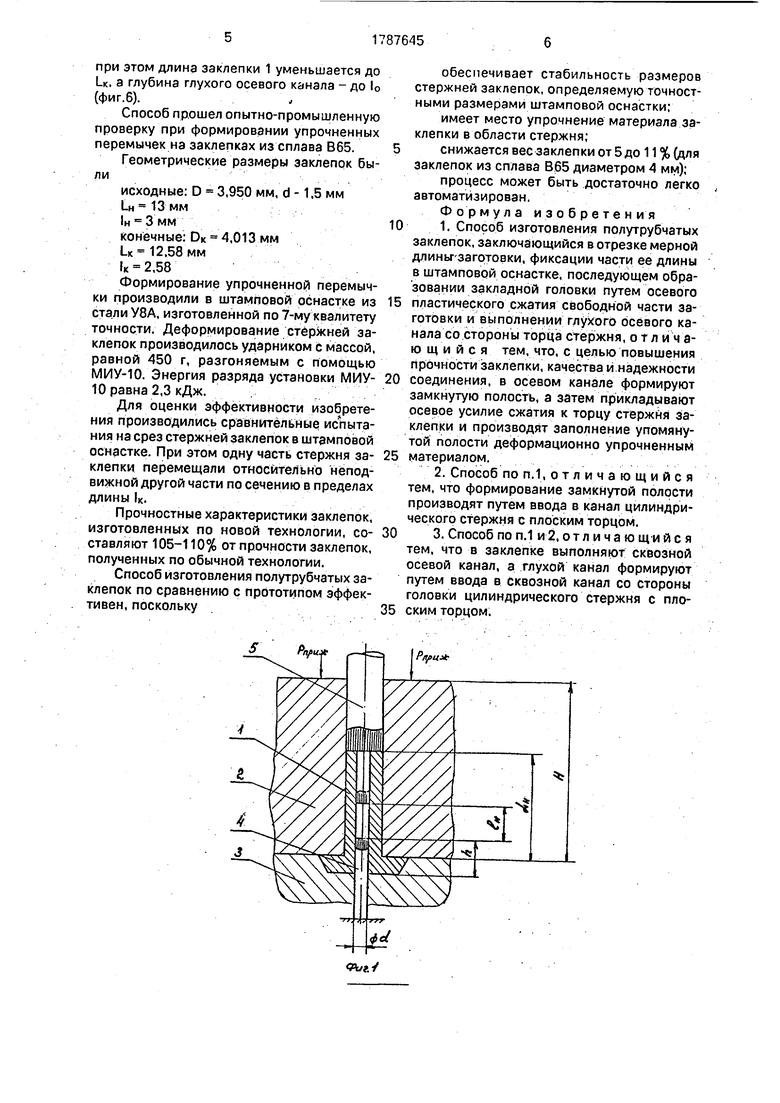

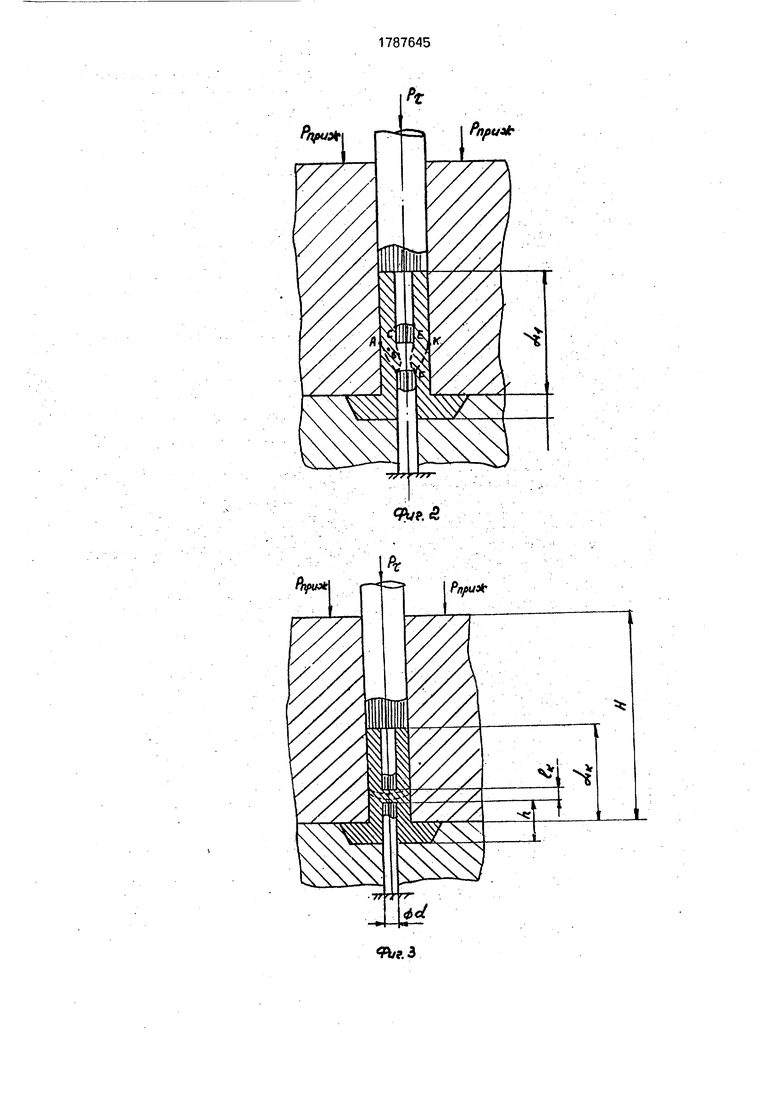

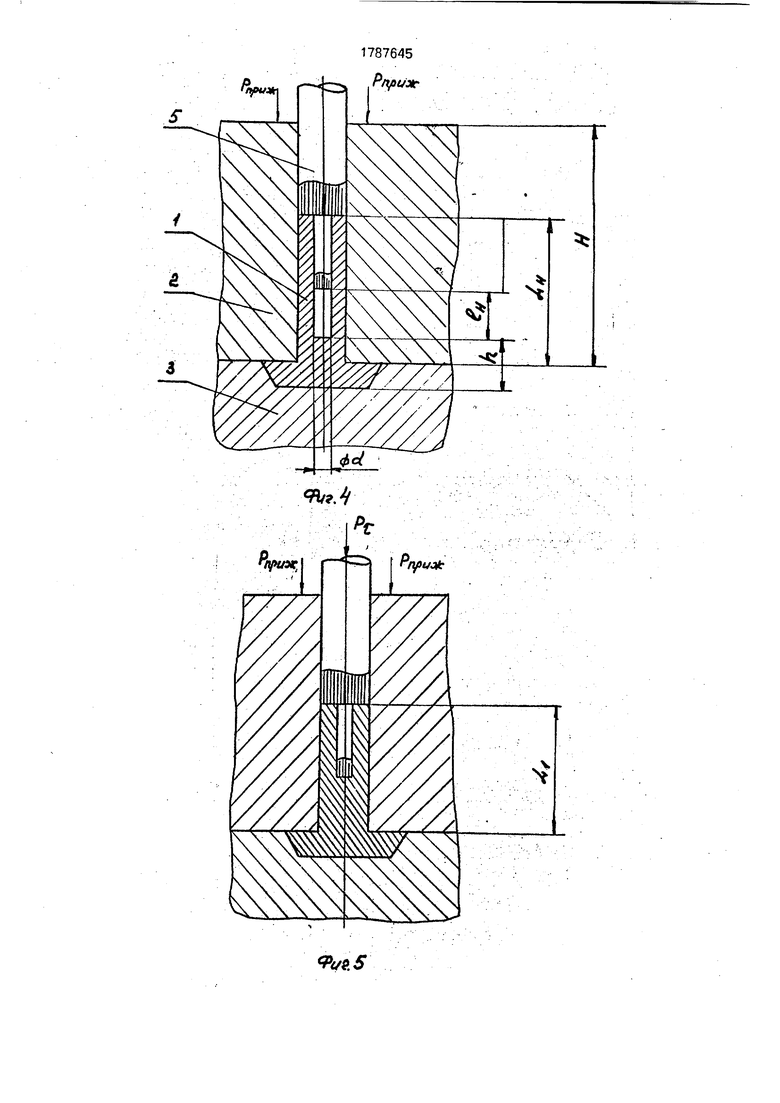

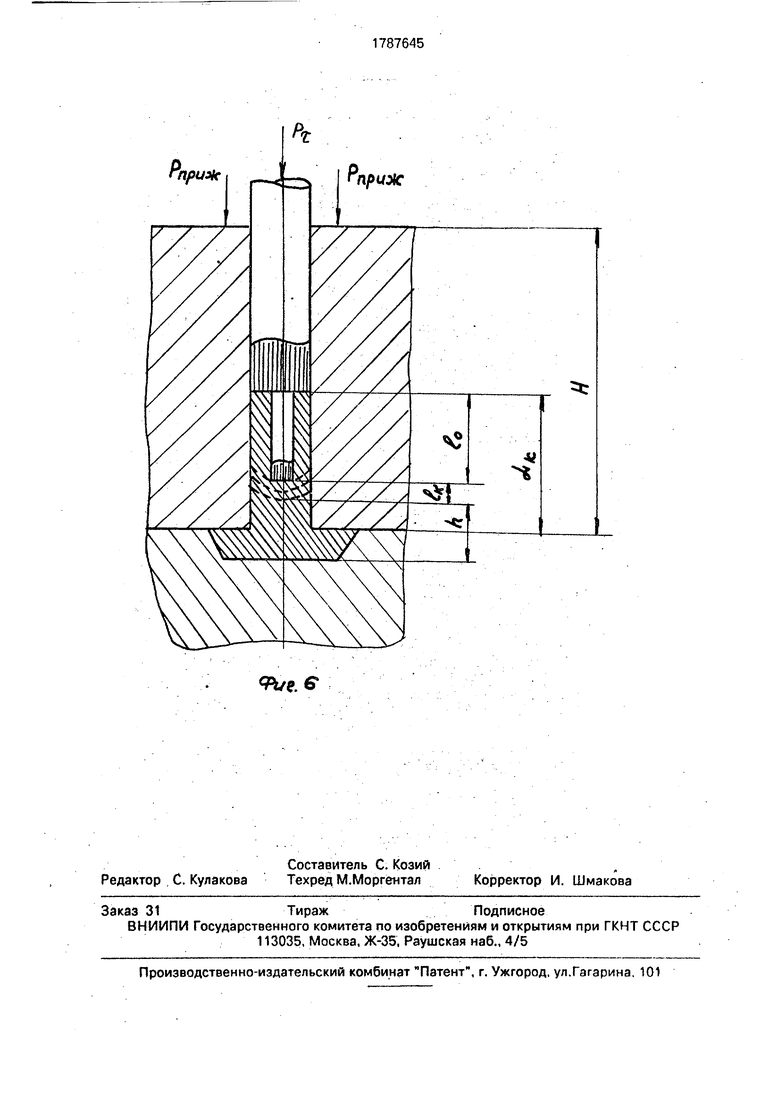

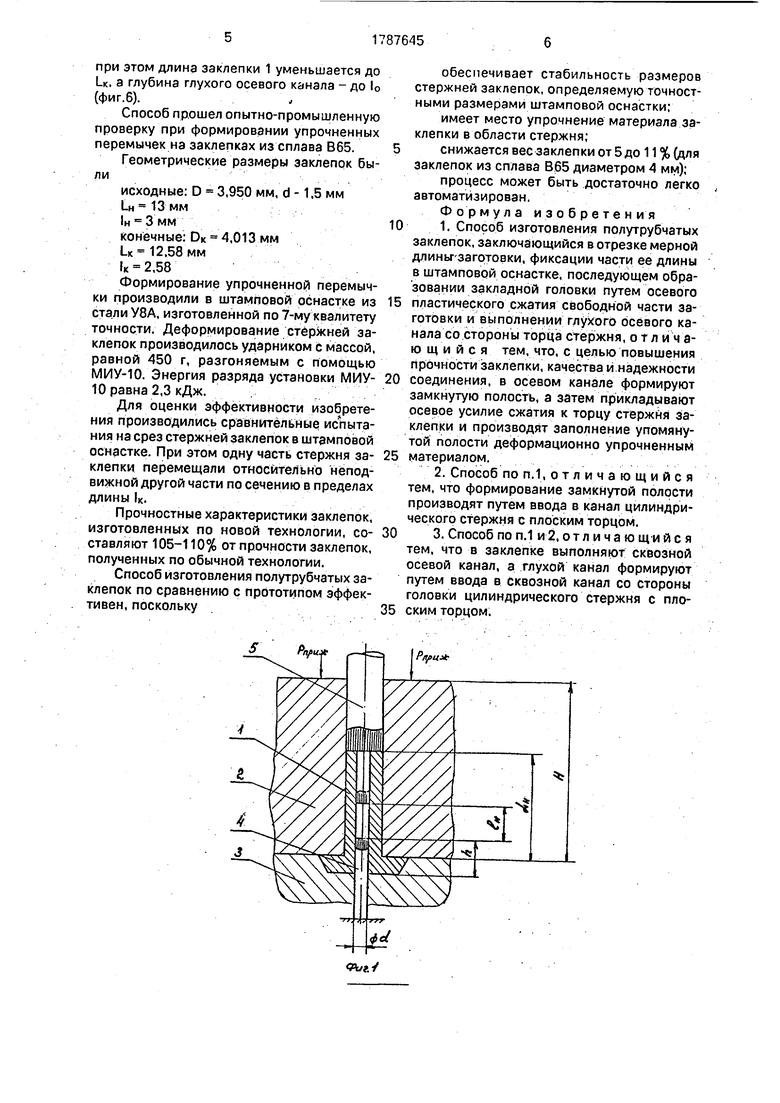

На фиг.1 показано исходное положение штамповой оснастки перед осевым пластическим сжатием стержня заклепки, имеющего сквозной осевой канал; на фиг.2 - начальная стадия процесса деформирования стержня заклепки; на фиг.З - окончание стадии заполнения замкнутой полости деформационно упрочненным материалом заклепки; на фиг, 4 - исходное положение штамповой оснастки перед осевым пластическим сжатием стержня заклепки, имеющего глухой осевой канал; на фиг.5л начальная стадия заполнения полости деформационно упрочненным материалом за- клёпки; на фиг.6 - окончание стадии заполнения полости деформационным материалом. .;. ,..

Заклепку 1, например, из алюминиевого сплава В65, имеющую сквозной осевой канал диаметром d, устанавливают в прижим-контейнер 2. При этом высота контейнера Н больше начальной длины LH стержня заклепки 1. Далее фиксируют заклепку 1 в контейнере 2 с усилием Рприж на поддержке 3, имеющей на рабочей поверхности углубление по форме закладной головки заклеп1- ки 1. Затем формируют замкнутую полость в стержне заклепки 1, для чего со стороны ее закладной головки в осевой канал вводят цилиндрический стержень 4 диаметром d с плоским торцем на глубину h. В отверстие

контейнера 2 над торцем стержня заклепки 1 устанавливают ступенчатый пуансон 5. Диаметр меньшей ее ступени равен диаметру осевого канала в стержне заклепки

5-1,а торце меньшей ступени отстоит от торца цилиндрического стержня 4 на расстоянии 1Н.

В результате формируется замкнутая полость, ограниченная стенками осевого ка10 нала заклепки 1, торцами цилиндрического стержня 4 и меньшей ступени пуансона 5 (фиг.1).

Реализация изобретения осуществляется по следующей схеме.

15 При воздействии импульсным усилием Рг на ступенчатый пуансон 5 в первый момент имеет место калибровка стержня заклепки 1 до точностных размеров, определяемых точностью выполнения диа0 метра отверстия в контейнере 2. Калибровка обеспечивается за счет осадки и раздачи стержня заклепки 1, При дальнейшем перемещении пуансона 5 материал стержня заклепки 1 последовательно выдавливается в

5 вышеупомянутую замкнутую полость. Длина стержня заклепки 1 при этом уменьшается дои.

Процесс заполнения замкнутой полости приводит к деформационному упрочнению материала заклепки 1 с образованием уп0 рочненной перемычки толщиной к вследствие изменения структуры, связанной с превращением механической энергии при деформировании стержня заклепки 1 в тепловую и усугубленной локализацией очага

35 течения обрабатываемого материала по поверхности ABC и EFK (фиг.2). На стадии заполнения замкнутой полости длина стержня заклепки 1 уменьшается от U до U (фиг.З). Отличительной особенностью способа

40 изготовления полутрубчатых заклепок, имеющих глухой осевой канал, является то, что замкнутую полость образуют путем ввода в канал цилиндрического стержня с плоским торцем (фиг.4).

45 При воздействии на ступенчатый пуансон 5, имеющий в качестве меньшей ступени цилиндрический стержень с плоским торцем, импульсным усилием РГ , как и в

..,: первом случае, первоначально имеет место

50 калибровка стержня заклепки 1. Дальней. шее перемещение ступенчатого пуансона 5

. в направлении закладной головки заклепки

1 вызывает заполнение замкнутой полости.

Длина стержня заклепки 1 при этом умень55 шается до U (фиг,5).

На стадии полного заполнения замкнутой полости е стержне заклепки 1 формиру- . ется упрочненная перемычка толщиной к,

при этом длина заклепки 1 уменьшается до U. а глубина глухого осевого канала - до 0 (фиг.6).

Способ прошел опытно-промышленную проверку при формировании упрочненных перемычек на заклепках из сплава В65.

Геометрические размеры заклепок были

исходные: D LH 13 мм н 3 мм конечные: DK Ц 12.58мм ,58

: 3,950 мм, d- 1,5мм

4,013мм

Формирование упрочненной перемычки производили в штамповой оснастке из стали У8А, изготовленной по 7-му квалитету точности. Деформирование стержней заклепок производилось ударником с массой, равной 450 г, разгоняемым с помощью МИУ-10. Энергия разряда установки МИУ- 10 равна 2,3 кДж.

Для оценки эффективности изобретения производились сравнительные испытания на срез стержней заклепок в штамповой оснастке. При этом одну часть стержня заклепки перемещали относительно неподвижной другой части по сечению в пределах длины U.

Прочностные характеристики заклепок, изготовленных по новой технологии, составляют 105-110% от прочности заклепок, полученных по обычной технологии.

Способ Изготовления полутрубчатых заклепок по сравнению с прототипом эффективен, поскольку

обеспечивает стабильность размеров стержней заклепок, определяемую точност- ными размерами штамповой оснастки;

имеет место упрочнение материала заклепки в области стержня;

снижается вес заклепки от 5 до 11 % (для заклепок из сплава В65 диаметром 4 мм);

процесс может быть достаточно легко автоматизирован.

Формула изобретения

1. Способ изготовления полутрубчатых заклепок, заключающийся в отрезке мерной длины-заготовки, фиксации части ее длины в штамповой оснастке, последующем образовании закладной головки путем осевого

пластического сжатия свободной части заготовки и выполнении глухого осевого канала со стороны торца стержня, о т л и ч а- ю щи И с я. тем, что, с целью повышения прочности заклепки, качества и надежности

соединения, в осевом канале формируют замкнутую полость, а затем прикладывают осевое усилие сжатия к торцу стержня заклепки и производят заполнение упомянутой полости деформационно упрочненным

материалом,.........

2. Способ по п..1, отличающийся тем, что формирование замкнутой полости производят путем ввода в канал цилиндрического стержня с плоским торцом.

3. Способ по п.1 и 2, отличаю щи и с я тем, что в заклепке выполняют сквозной осевой канал, а глухой канал формируют путем ввода в сквозной канал со стороны головки цилиндрического стержня с плоским торцом.

ft/e. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заклепок | 1991 |

|

SU1780916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ изготовления заклепок | 1991 |

|

SU1766574A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ получения крепежных изделий | 1989 |

|

SU1650315A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

Использование: клепально-сборочные работы, изготовление стержневых крепежных элементов, в частности заклепок. Сущность изобретения: мерную заготовку фиксируют в штамповой оснастке, осуществляют формирование закладной головки и выполняют глухой осевой канал со стороны торца стержня заклепки. Глухой канал можно выполнять путем формирования сквозного канала с последующей установкой в него со стороны головки цилиндрического стержня с плоским торцем. В глухой канал вводят цилиндрический стержень с плоским торцем и формируют таким образом замкнутую полость. К торцу стержня заклепки прикладывают осевое сжимающее усилие и производят заполнение замкнутой полости деформационно упрочненным материалом. Изобретение обеспечивает получение заклепок повышенной прочности за счетобразования деформационно упрочненного участка. 2 з.п. ф-лы, 6 ил. (Л С

| Способ дробеструйной обработки | 1984 |

|

SU1217644A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-08—Подача