Изобретение относится к машиностроению и двигателестроению, в частности к литейному производству поршней двигателей внутреннего сгорания.

Поршень в системе двигателя внутреннего сгорания (ДВС) является ключевым элементов, испытывающим значительные тепловые и механические нагрузки. Современный этап двигателестроения характеризуется применением поршней ДВС из алюминиевых сплавов, но с учетом возрастающих нагрузок и форсированием двигателей, без конструктивных изменений это становиться практически невозможным, поэтому в основном применяются стальные или составные поршни. Алюминиевые поршни имеют ряд преимуществ, в основном за счет веса, но имеют ряд недостатков в высоконагруженных двигателях, такие как разрушение канавок под компрессионными кольцами и прогорания днища поршня из-за высоких температур.

С учетом технических требований эксплуатации современных ДВС проектируемая модель поршня (изобретение) была усилена нирезистовой вставкой высоколегированного чугуна с содержанием никеля изготовленного методом литья под давлением и изотермической штамповки заготовки поршня с последующим обработанием, резанием и покрытием днища поршня термобарьерным покрытием методом микроплазменного (микродугового) оксидирования. В различный случаях, связанных с типом двигателя, его оборотов и сплава блока цилиндра, на юбку поршня дополнительно наноситься износостойкое покрытие методом микродугового оксидирования.

Согласно технологии штамповки металлов в твердожидком состоянии изготовление прототипа при способе производства кованных поршней ДВС из алюминиевых сплавов с нирезистовой вставкой осуществляется следующими известными способами:

Известен способ изготовления поршней двигателей внутреннего сгорания и устройство для его осуществления RU 2411103 C1, согласно которому формируют реозаготовку диаметром, равным 0,85-0,95 диаметра матрицы. Профиль торца реозаготовки соответствует профилю поршня и имеет осевое отверстие. Глубина отверстия меньше технологического припуска поршня. Формирование осуществляют путем температурной стабилизации в стакане со вставкой, закрывающей реозаготовку. После температурной стабилизации реозаготовку устанавливают в матрицу и производят реоштамповку поршня. Для установки реозаготовки в матрицу перекрывают торец стакана заслонкой, поворачивают посредством захвата стакан в осевой плоскости на 180°, центрируют по внутреннему диаметру матрицы и располагают заслонку на толкателе. Передвигают заслонку перпендикулярно оси стакана и размещают реозаготовку посредством вставки соосно толкателю. Затем путем опускания толкателя вставку с реозаготовкой располагают на дне матрицы, стакан с заслонкой удаляют из рабочей зоны.

Недостатком является то, что промежуточная передача реозаготовки из стакана в узел подачи приводит к ее повреждению, геометрии и отклонению от температурных параметров штамповки, что приводит к снижению механических и эксплуатационных характеристик.

Известен способ изготовления поршней ДВС (для крупногабаритных поршней) RU 2239511 C1, который заключается в протягивании литой заготовки свободной ковкой с коэффициентом вытяжки не менее 30%. Именно этим фактором и достигается улучшения структурных свойств материала заготовки. Важно отметить, что существенным моментом является соотношение длины к диаметру - минимум в 2 раза. Далее заготовка подвергается формованию в двойной усеченный конус с углом конусности не менее 10%, после чего происходит осаждение в формовочном штампе. Формование текстуры металла происходит со степенью деформации не менее 40%. В результате технологического процесса получается достаточно однородная мелкозернистая структура металла, а деформация обеспечивается расположением волокон в заданном направлением, что существенно, по всему объему полученного готового изделия.

Существенным недостатком этого способа является наличие значительного числа подготовительных операций: получение слитка, протяжка на молоте, осадка на конус, обратное прессование. В условиях даже мелкосерийного производства, это ведет к значительному увеличению стоимости и снижению технологичности процесса, снижение точности заготовок, тем самым не применимо в промышленном производстве.

Известен способ производства заготовок с применением быстрозакристаллизованных сплавов алюминия RU 2467830. Алюминиевый расплав для заготовки перегревают выше температуры плавления не менее, чем на 150°С. Отлив гранул осуществляется при скорости охлаждения / кристаллизации в диапазоне от 500 до 10000°К/с. Применяется охлаждение в жидкой или газообразной среде охладителя.

При данном способе минимальный размер фракции гранул обеспечивается на уровне 0,4 мм. Максимальный размер при этом обеспечивается от 1,6 мм до 10 мм. Ступенчатая вакуумная дегазация гранул происходит герметичных технологических капсулах. Температурный диапазон верхней ступени дегазации не превышает 480°С, время выдержки в условиях параметров верхней ступени дегазации - не более 12 часов. С целью удаления продуктов десорбции, гранулированная капсула после последней ступени дегазации выдерживается при температурном режиме на 50-100°С ниже температуры верхней ступени дегазации. Причем суммарное время выдержки составляет не менее 2 часов. Компактирование гранул проводят в капсулах в контейнере пресса. Предельная степень нагревания составляет не менее 400°С, после этого заготовка подвергается механической обработке.

Недостатком способа является его длительность (в пределах 25 часов) и крайне трудоемкий цикл изготовления заготовки для последующей изотермической штамповки, термической и механической обработки поршня. Что делает данный способ слабореализуемым в промышленном производстве, в частности при изготовлении массовых партий.

Известен способ производства поршневой заготовки из заэвтектического силумина RU 2692150. Процесс включает расплавление шихты, рафинирование расплава до уровня содержания водорода не более 0,35 см3/100, модифицирование расплава лигатурой, производимое вне печи, путем подачи лигатурного прутка из быстрозакристаллизованного сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором (А1Р) с размером частиц от 50 нм до 10 мкм. Скорость охлаждения составляет не меньше 100°К/с. Получение поршневой заготовки и ее термическая обработка отличается тем, что заготовку получают путем заливки металла при температуре 750 - 780°С в форму, нагретую до температуры 250 - 280°С, и наложения давления на жидкий и кристаллизующийся металл по программе: опрессовка на 5 - 7%, давление до 100 МПа в течение 3 с, опрессовка до 11 - 12% под давлением от 100 МПа до 250 МПа в течение последующих 5 - 6 с и опрессовка до 13 - 13,5% под давлением до 400 МПа в течение последующих 50 - 60 с. Термообработка проводится по режиму: охлаждение после раскрытия формы при температуре 400 - 420°С с водяным охлаждением, температура охлаждающей жидкости 80 - 90°С.

Недостатками способа являются: отсутствие в заготовке поршня нирезистовой вставки, что существенным образом снижает эксплуатационные характеристики поршня. Изделия, выполненные данным способом не применимы для высоконагруженных ДВС (тяжелая спецтехника, рельсовый транспорт, судовые двигатели, двигатели тягачей и тяжелых грузовиков).

Известен способ изготовления штампованного поршня ДВС с нирезистовой вставкой и термобарьерным керамическим покрытием RU 198607 U1. Нирезистовая вставка изготавливается методом изотермической штамповки. Для этого штампуется заготовка, обрабатывается в месте под размер для нирезистовой вставки с обратным конусом, потом нагревается в печи, доштамповывается. В результате получается штамповка с двумя переходами, первый - с утолщенным днищем на штампованную заготовку, а второй переход где заштамповывается вставка и происходит формирование камеры сгорания (т.е. днища поршня). На поверхности днища и юбки штампованного поршня ДВС с нирезистовой вставкой, методом микродугового (плазменного электролитического) оксидирования, формируется двуслойное каталитически-активное термобарьерное керамическое покрытие 2, толщиной 15-150 мкм. Первый (внутренний) слой покрытия, толщиной 5-100 мкм, состоит в основном из алюминия (не менее 90 мол. %) и контактирует непосредственно с металлом, из которого изготовлен поршень и головка сферы камеры ДВС. Первый слой имеет высокую твердость и износостойкость. Второй (внешний) пористый слой, толщиной 10-100 мкм, состоит из оксида алюминия, оксида кремния и оксида церия в мольной доле от 1 до 50%. Второй слой имеет высокую адгезионную прочность, стойкость к термоударам и термоциклированию, также обладает термобарьерным и каталитическим эффектом.

Существенным недостатком этого способа является невозможность создать однородную, мелкозернистую структуру металла во всем объеме заготовки и готового изделия, как конечного результата производственного процесса. Применение температурных режимов ниже температуры кристаллизации алюминиевых сплавов не способно создать структуру металла с высокими механическими и дилатометрическими свойствами. Что сказывается на механических (прочностных) и эксплуатационных свойствах готового изделия.

При эксплуатации поршней, полученных известными способами, происходит разрушение канавок под поршневые кольца, а также прогорание днища поршня и усложняет их использовать при форсированных режимах двигателей внутреннего сгорания, что снижет их срок эксплуатации.

Задачей изобретения является упрощение процесса изготовления штампованного поршня ДВС с нирезистовой вставкой с улучшенными прочностными, нагрузочными, температурными характеристиками.

Задача решается благодаря сущности заявляемого способа, по которому, за счет опрессовки заготовки с нирезистовой вставкой из жидкого металла до начала кристаллизации и формировании при процессе изотермической штамповки в макроструктуре изделия расположение волокон в частях поршня, подвергающихся высоким нагрузкам на растяжение изделию (юбка поршня и отверстие под поршневой палец).

Техническим результатом является изготовление кованных поршней двигателей внутреннего сгорания с нирезистовой вставкой из алюминиевых сплавов с однородной, мелкозернистой структурой металла во всем объеме, с высокими механическими свойствами, необходимой адгезией между вставкой и заготовкой поршня. После чего заготовка подвергается воздействию химико-физического процесса электроплазменного окисления для достижения высоких физико-механических и эксплуатационных свойств.

Технический результат аккумулирует в себе высокие физико-механические свойства кованных поршней ДВС из алюминиевых сплавов с однородной, мелкозернистой структурой металла и нирезистовой вставкой, которая используется в качестве упрочняющего элемента в поясе поршневых колец и высокие физико-механические и эксплуатационные свойства модифицированной алюминиевой поверхности юбки и дна поршня.

Заявляемый способ изготовления заготовки поршня ДВС обладает ключевым преимуществом: используются преимущества литья, при котором возможно достичь высокой адгезии упрочняющей вставки из чугуна с основным металлом и за счет применения давления, и изотермической штамповки обеспечить высокие механические и прочностные характеристики структуры металла. В данном случае в макроструктуре детали, расположение волокон повторяет конфигурацию конечного изделия. Наибольшие растягивающие напряжения в процессе эксплуатации поршня ДВС действуют в юбке и в отверстиях под поршневой палец.

Так как направление волокон зависит от характера деформирования заготовки, необходимо в готовой детали получить такое расположение волокон, при котором она имела бы наилучшие служебные свойства. Волокнистое строение не может быть разрушено термической обработкой и сохраняется даже при горячей деформации.

Технический результат достигается тем, что изготовление прототипа при способе производства кованных поршней ДВС из алюминиевых сплавов с нирезистовой вставкой, заготовку поршня - получают следующим образом:

- с целью точной фиксации нирезистовой вставки относительно поверхности поршня и достижения требуемой адгезии этой вставки к материалу поршня, вставку постадийно нагревают, вакуумируемую камеру заполняют расплавом и сжимают под давлением,

- достигнув требуемых прочностных характеристик, заготовку с нирезистовой вставкой подвергают механическому формованию с термической обработкой заготовки для достижения формы заготовки близкой к готовому изделию,

- после чего заготовка подвергается механической обработке в виде токарной и фрезерной обработки, с целью придания заготовке законченные объемно - геометрические параметры близкие к требуемым,

- применение микродугового оксидирования (МДО), т.е. электроплазменного воздействия, позволяющего создать многофункциональное модифицированное покрытие, состоящие из Al2O3 на поверхности сплава алюминия (юбка и дно поршня).

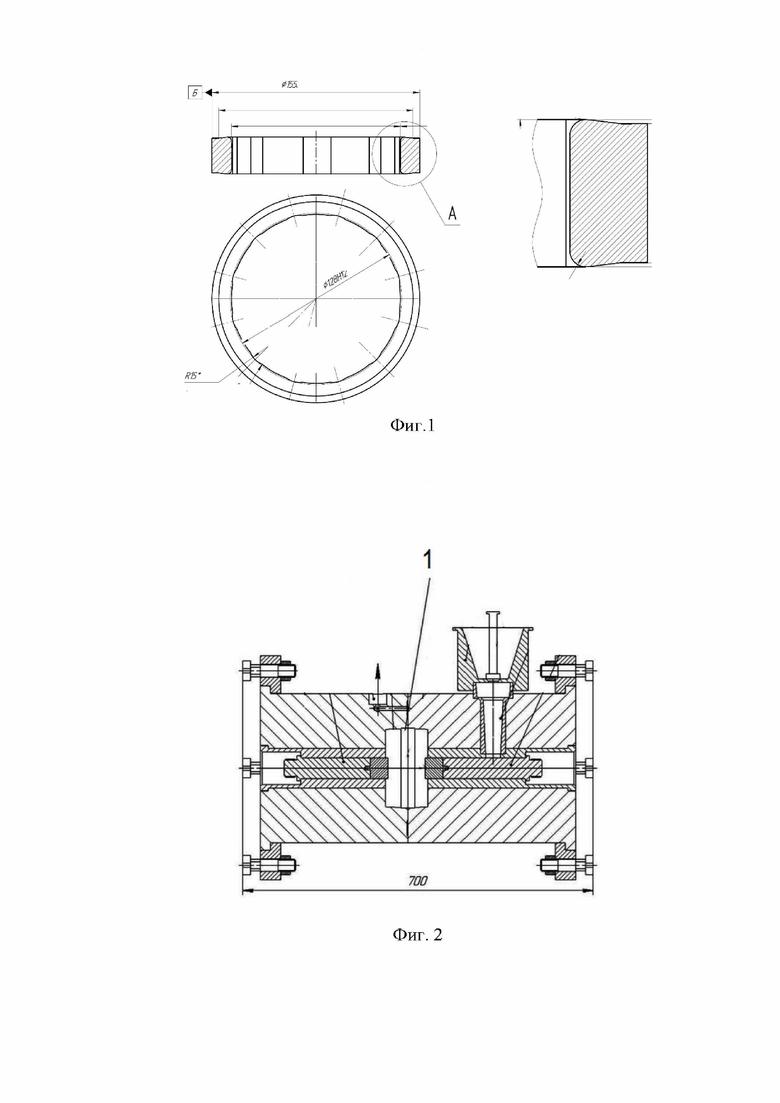

Фиг. 1 Чертеж нирезистовой вставки.

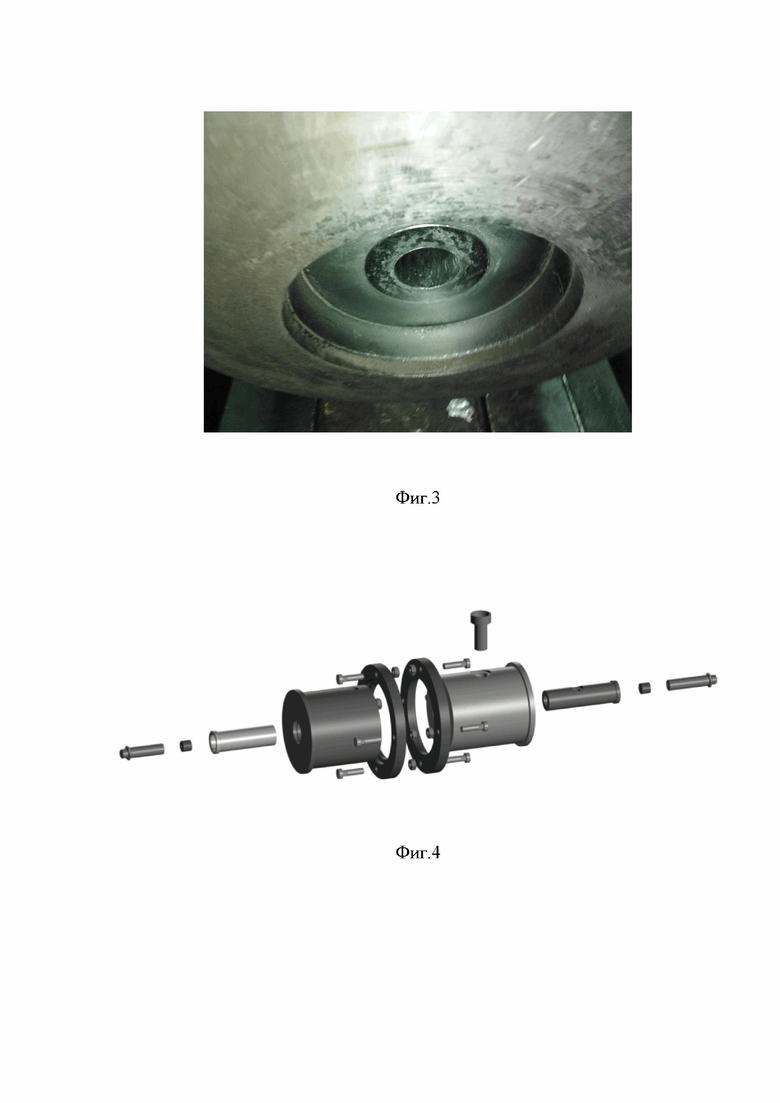

Фиг. 2 Место установки нирезистовой вставки (1) поршня ДВС формы отлива.

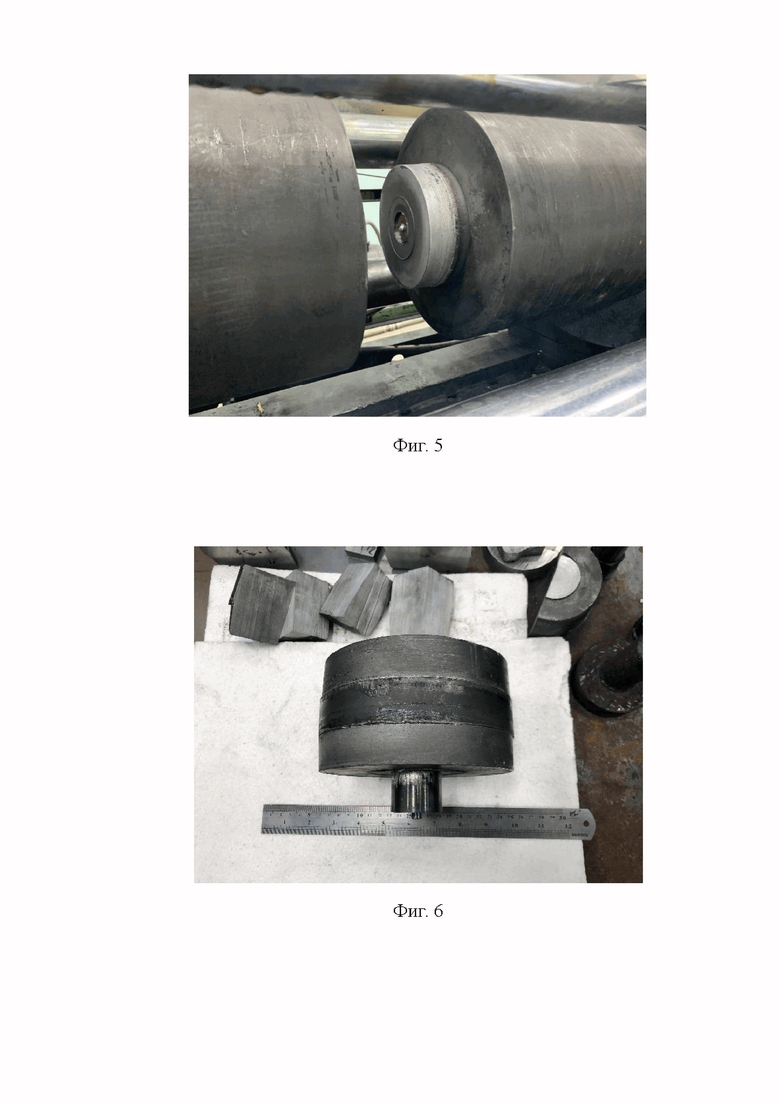

Фиг. 3 Фотография нирезистовой вставки установленной в форму отлива.

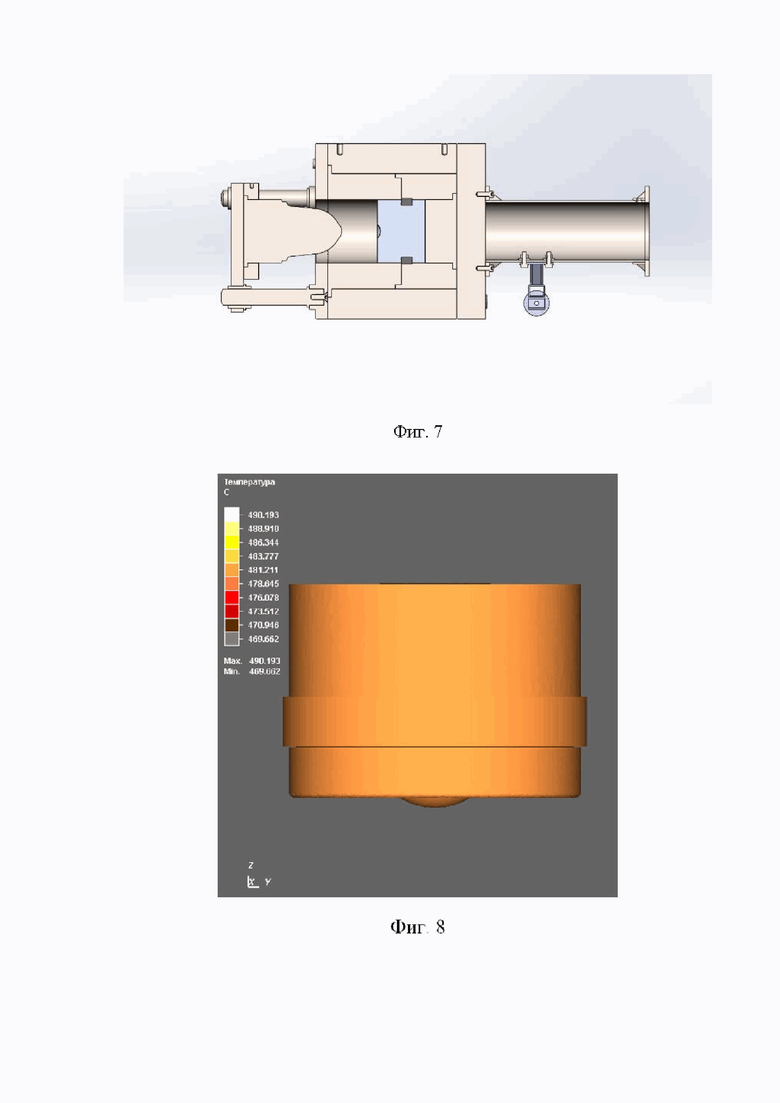

Фиг. 4 3D модель пресс-формы литья поршня ДВС с нирезистовой вставкой.

Фиг. 5 Заготовка прототипа поршня ДВС в пресс-форме.

Фиг. 6 Заготовка прототипа поршня ДВС с нирезистовой вставкой.

Фиг. 7 Оснастка с матрицей для изотермической штамповки

Фиг. 8 Вид заготовки после процесса литья под давлением

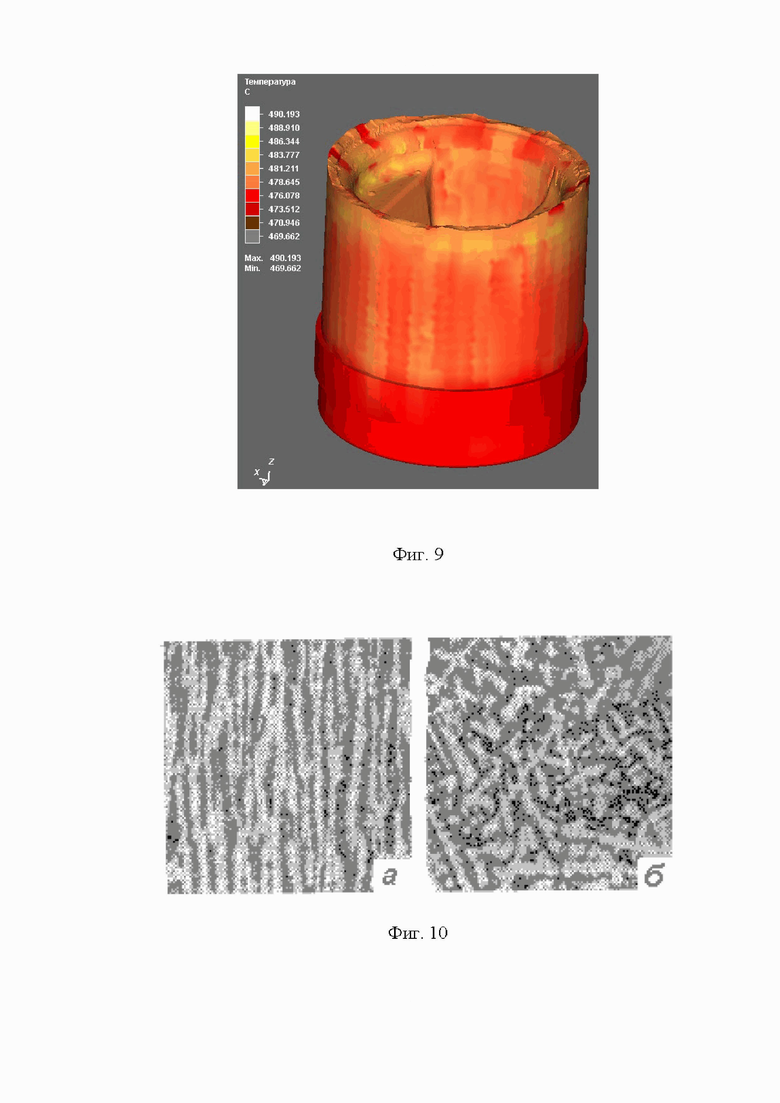

Фиг. 9 Моделирование температурного режима изотермической штамповки поршня ДВС

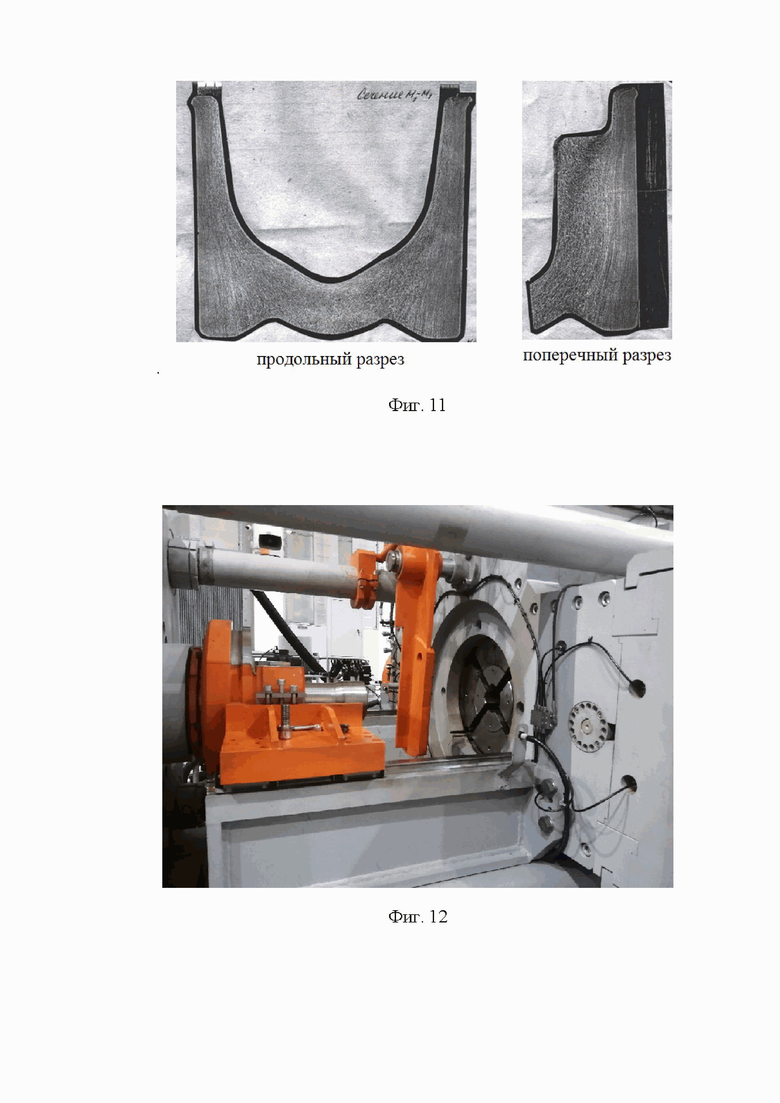

Фиг. 10 Макроструктура металла: а - направление волокон после процесса изотремической штамповки; б - волокна после процесса кристаллизации под давлением.

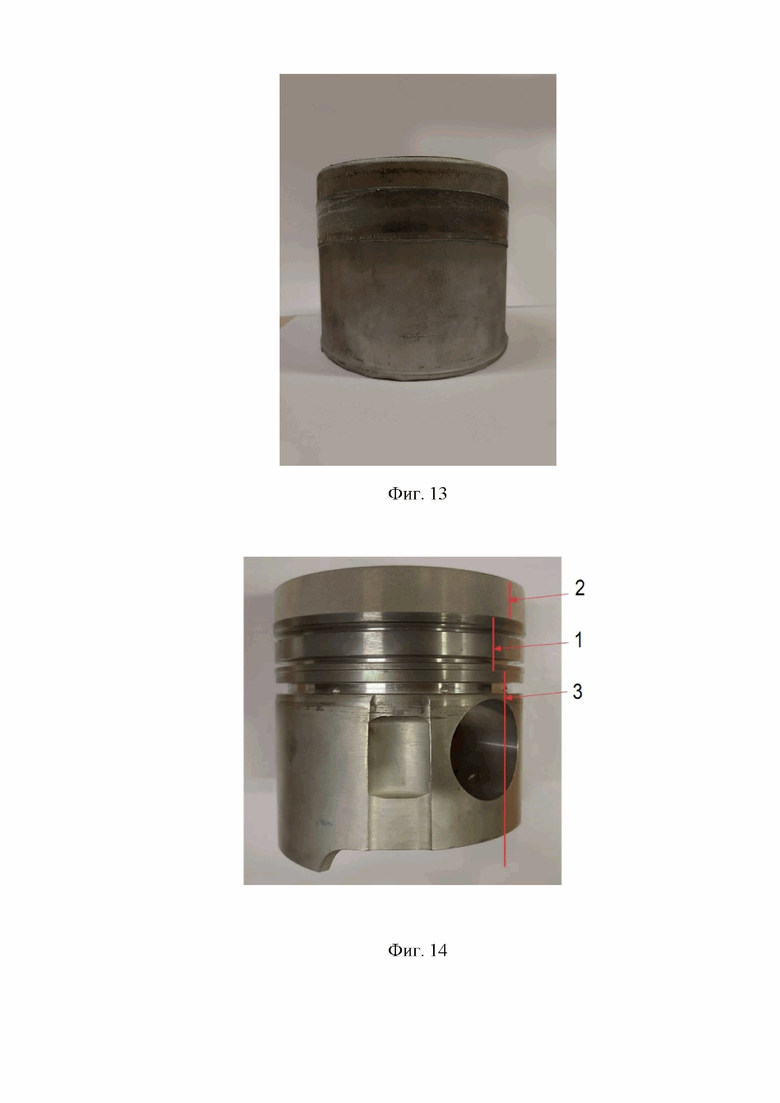

Фиг. 11 Структура волокна металла поршня в разрезе.

Фиг. 12 Гидравлический пресс.

Фиг. 13 Заготовка поршня ДВС с нирезистовой вставкой, выполненная методом изотермической штамповки.

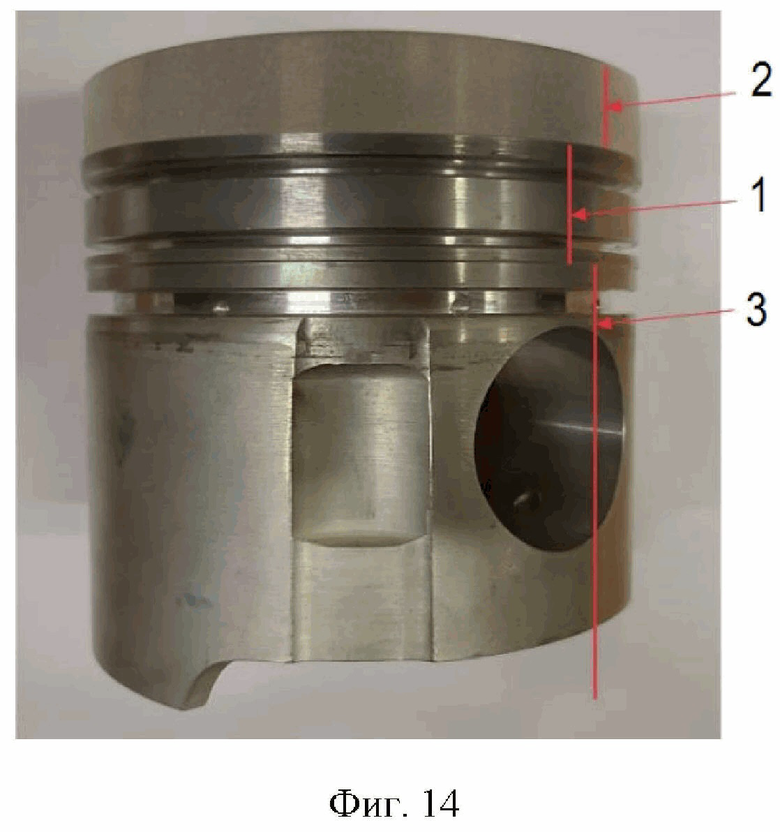

Фиг. 14 Прототип поршня с нирезистовой вставкой изготовленный способом изотермической штамповки или литьем под давлением с применением термобарьерного и износостойкого покрытия (1 - нирезистовая вставка, 2 - термобарьерного и износостойкого покрытия, 3 - сплав алюминия).

Технологический процесс состоит из следующих этапов:

1. Изготовление нирезистовой ставки для поршня ДВС.

Изготовление нирезистовой вставки для поршня ДВС выполняется из чугуна. Марка легированного чугуна выбирается из требования к конечному изделию (поршня), условий эксплуатации ДВС и нагрузочных характеристик. Например, легированный чугун марки ЧН14Д6Х2, характеризирующийся жаропрочными и маломагнитными свойствами и является высоколегированным никелевым видом чугуна.

Устойчивость нирезиста в высокотемпературных средах превышает аналогичное качество серой стали. Процесс окисления происходит только при температуре более 10 000°С, а более низкие значения температуры не сказываются на механических свойствах соединения.

Устойчивость коррозии нирезиста дополняется высокой химической стойкостью аустенитной формы черного металла.

Никельсодержащие марки чугуна традиционно применяются в литых деталях: вставки гильз цилиндров, головки поршней, седла, направляющие втулки клапанов и выхлопные коллекторы ДВС. Чугун имеет высокий коэффициент термического расширения.

Компонент поршня ДВС в виде нирезистовой вставки, предназначен для установки в тело поршня согласно сборочному чертежу (фиг. 1).

Отлитая заготовка нирезистовой вставки из легированного чугуна подвергается механообработке.

2. Изготовление заготовки с нирезистовой вставкой методом литья под давлением.

Технической особенностью является выдерживание центрального положения нирезистовой вставки относительно оси заготовки прототипа поршня, для чего используется оснастка (фиг. 2).

Способ получения заготовки из алюминиевых сплавов осуществляют на специализированном устройстве для литья с кристаллизацией под давлением, представляющим собой автоматизированный комплекс на базе гидравлического пресса, состоящего из двух соосных, встречно расположенных гидроцилиндров, рассчитанных на перемещение пресс-плунжеров для непосредственного наложения давления на кристаллизующийся металл.

Заливку мерной порции металла и опрессовку, с целью улучшения эксплуатационных характеристик, механических свойств и структуры, заготовку поршня производят следующим образом:

с целью точной фиксации нирезистовой вставки относительно поверхности поршня и достижения требуемой адгезии этой вставки к материалу поршня, нирезистовую вставку диаметром, превышающим диаметр поршня, на 2 - 3 мм устанавливают в левую часть формы отлива (фиг.3).

Осуществляется нагрев формы и вставки до температуры 200°С, после чего, за счет термического расширения (увеличенного диаметра вставки), вставку фиксируют относительно плоскости разъема механическим образом путем смыкания левой части формы с правой частью.

Далее происходит установка воронки, разогретой до температуры 400°С, при этом на воронку устанавливается заливочная чаша со стопором, так же разогретая до температуры 400°С со стопором (фиг.4).

Далее алюминиевый сплав с температурой на 200°К выше температуры начала кристаллизации (для алюминия 660°С) заливают в заливочную чашу, после чего включается вакуумная система и форма отлива вакуумируется, стопор подрывается и расплав со скоростью 1 л/с попадает в форму, после чего расплав сжимают под давлением не менее 250 МПа. Сжатие осуществляется за счет движущихся навстречу друг другу прессующими плунжерами в течение 20 секунд, до полного завершения процесса кристаллизации.

После процесса кристализации заготовку извлекают. Для ускорения процесса кристализации и остывания заготовки применяется водяное охлаждение. Заготовка извлекается и остывает в воде до температуры 20-25 °С.

Ключевым моментом является то, что плотная структура основного металла заготовки, высокие механические свойства и необходимая адгезия между заготовкой и вставкой обеспечивается за счет наложения давления на металл до начала кристаллизации.

Под влиянием давления, накладываемого за счет внешнего воздействия, легкоплавкая часть расплава проникает в пустоты между ветвями дендритов (древовидной структуры кристаллов, которые растут по мере затвердевания расплавленного металла), отдельные атомы, так и их группы сжимаются, тем самым заполняя межатомные и межкластерные пространства. К временному моменту температуры перехода в твердое состояние они подходят в состоянии, когда энергетический уровень значительно отличается от соответствующего уровня расплавленного металла без наложения давления.

Опираясь на эмпирические данные, относительный объем металла, запрессовываемого в кристаллический остов, может составлять 1 - 3%. Наложение давления на расплавленный металл, влияет на упругие межатомные взаимодействия, сжимая атомы металла. Объем пространства, которое, неизбежно, присутствует в структурных элементах жидкого состояния, уменьшается. Происходит запрессовка дополнительных объемов металла на компенсацию усадки, а также эффект дополнительной пластической опрессовки литых кристаллов.

Давление на металл передается посредством прессующих плунжеров, которые, за счет значительного давления до 400 МПа преодолевают сопротивление закристаллизовавшейся корки и передают давление на жидкий металл в форме, до полного завершения кристаллизации.

Формованная заготовка поршня с нирезистовой вставкой представлена на фиг. 5 (в литьевой форме пресса), результат поверхности, получаемых заготовок можно увидеть на фиг. 6.

Для сравнения, кристаллизация при отсутствии давления (т.е. просто литье расплавленного металла в форму) протекает по-другому. По причине уменьшения числа центров кристаллизации формирующиеся дендритные ячейки вырастают до больших размеров.

Внутри дендритных ячеек в расплаве развивается процесс разделения веществ (ликвация), вследствие ограниченного притока металла извне образуется пористость металла и рыхлость в межосных пространствах. На границах зерен оседают газовые, интерметаллидные и неметаллические включения. В массивных узлах образуются усадочные раковины. Что говорит о неоднородности материала заготовки и возможности его разрушения под нагрузками в ходе эксплуатации.

Процесс формирования структуры основного металла поршня с требуемыми свойствами, которые достигаются за счет опрессовки жидкого металла до начала кристаллизации: атомы сближаются на расстояние, близкое к межатомному в кристаллической решетке.

Данный подход позволяет исключить целый ряд подготовительных операций, при этом качество получаемой заготовки остается на заданном уровне. Параметром, характеризующим изменение объема металла при наложении давления, является коэффициент сжимаемости. Согласно эмпирическим данным опытных разработок (RU 2 674 543), сжимаемость жидкого металла может достигать 12,4%, выделяя при этом 2 фазы опрессовки:

1 - опрессовка жидкого металла,

2 - опрессовка кристаллизирующегося металла.

Накладываемое давление распространяется во все точки пространства заготовки поршня, что обеспечивает эффективную подпитку кристаллизующегося металла по внутренним каналам между дендритами.

В отливке заготовки поршня отсутствуют литейные дефекты, плотность металла, его структура и физико-механические (нагрузочные свойства) превосходят его литьевой аналог.

Принципиальное отличие способа, применяемого на данном этапе обработки, от известных аналогов и прототипов заключается в предлагаемой технологии производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки. Накладываемое на жидкий металл давление обеспечивает необходимую адгезию между вставкой и заготовкой поршня, также, предлагаемый процесс позволяет в качестве исходного материала использовать высокопрочные алюминиевые сплавы. Кроме этого, предлагаемый способ позволяет избежать дополнительных технологических операций.

Перед проведением изотермической обработки заготовки возможна ее механическая обработка.

Структурно последовательность технологических операций процесса данного этапа следующая:

1. установка нирезистовой вставки в левую часть формы,

2. нагрев вставки и формы до температуры 200°С,

3. смыкание получастей формы (фиг. 2),

4. заливка мерной порции сплава алюминия с температурой на 200°К выше температуры начала кристаллизации расплава,

5. включение и движение правого прессующего плунжера до перекрытия заливочного отверстия в течение 1 с (фиг. 4),

6. включение левого прессующего плунжера,

7. рост давления, развиваемого прессующими плунжерами, до уровня не менее 400 МПа,

8. выдержка под давлением в течении 20 с для завершения кристаллизации,

9. раскрытие формы за счет движения плиты влево с извлечением отливки из правой части полости формы;

10. остывание заготовки в охладителе (вода) до 20 - 25°С,

11. механическая обработка.

Задачей заявленного способа изготовления и задача этапа выполнена полностью, достигнут технический результат: получена заготовка поршней ДВС из высокопрочных алюминиевых сплавов с размещенной в структуре заготовки нирезистовой вставки. Выдержано центральное положение нирезистовой вставки относительно оси заготовки прототипа поршня.

Технический результат данного этапа продемонстрирован на фиг 6.

3. Индукционный нагрев оснастки и заготовки поршня ДВС

В промышленности применяют различные технологии горячей обработки цветных металлов, в т.ч. с применением давления. Нагрев перед прессованием способствует повышению пластичности металла, и, таким образом, облегчает процесс его обработки. Индукционные установки и газовые печи получили широкое распространение в промышленности при нагреве изделий под штамповку и пластическую деформацию.

Газовые печи используют горелки в качестве основного компонентом печи, служащую для образования топливно-воздушной смеси и регулировки пламенного факела. Внутренняя поверхность печной камеры: пода, стенок и свода футеруется огнеупорным изолирующим материалом для защиты установки и уменьшения тепловых потерь. В целях минимизации потерь тепла с уходящими газами, горелки оснащаются теплообменниками (рекуператорами) для подогрева воздуха, используемого при сжигании топлива.

Существенным недостатком камерных печей является то, что нагреваемая деталь сразу подвергается воздействию высоких температур и находится в рабочем пространстве печи дольше, чем необходимо для нагрева, кроме этого, печи затратны в стоимости создания, эксплуатации и ремонта.

В отличии от газового нагрева, индукционный метод характеризуется высокими настраиваемыми и управляемыми характеристиками к нагреву, которые с высокой степенью точности можно реализовать в рамках промышленного производства:

незначительное отклонение температуры от заданного значения, равномерность температурного распределения в заготовке, малые инвестиционные затраты, малые эксплуатационные расходы (высокий КПД), относительная простота обслуживание и возможность ремонта, высокая производительность, быстрый выход на заданный технологический режим, низкая загрязненность производственной территории (тепло, отработанные газы, шум).

незначительное отклонение температуры от заданного значения, равномерность температурного распределения в заготовке, малые инвестиционные затраты, малые эксплуатационные расходы (высокий КПД), относительная простота обслуживание и возможность ремонта, высокая производительность, быстрый выход на заданный технологический режим, низкая загрязненность производственной территории (тепло, отработанные газы, шум).

При определении методов нагрева заготовок, форм и расплава был выбран индукционный метод, в силу своих технологический, эксплуатационных свойств и низкой стоимости использования.

Задачей данного этапа является осуществить нагрев основной части технологической оснастки (матрицы) для изотермической штамповки с установленной в нее заготовки поршня с нирезистовой вставкой и поддержание стабильной температуры заготовки, пуансона и матрицы в диапазоне 480 - 490°С (фиг. 7).

В установках индукционного нагрева металлические заготовки подвергаются воздействию переменного электромагнитного поля катушки с электрическим током, называемой индуктором. При этом в заготовке индуцируются вихревые токи, нагревающие ее материал. Проникающее в заготовку переменное электромагнитное поле затухает с глубиной, поэтому вихревые токи сосредоточены в поверхностном слое заготовки. Это явление, называемое поверхностным или скин-эффектом, приводит к тому, что значительная часть электрической энергии преобразуется в тепловую, именно в поверхностном слое материала. Толщина этого слоя уменьшается с увеличением частоты, поэтому нагрев внутренних слоев нагреваемой детали, особенно на высоких частотах, происходит преимущественно за счет теплопроводности.

Задача текущего этапа полностью выполнена. Применение индукционного нагрева позволяет обеспечивать расплав сплава алюминия АК12Д до требуемой температуры литья.

4. Изотермическая штамповка заготовки поршней ДВС с нирезистовой вставкой

Получение штампованных поковок сложной формы из алюминиевых сплавов по традиционной технологии характеризуется большой трудоемкостью и низким коэффициентом использования металла. Кроме того, этот технологический процесс требует создания больших усилий, особенно на заключительной стадии штамповки, когда происходит заполнение сложных элементов рельефа: тонкие ребра, острые углы и т.д.

Деформируемость сплавов можно повысить использованием при штамповке режимов сверхпластичности (сочетание высокой температуры и низкой скорости деформации), т.е. объемной изотермической штамповкой.

Данный способ представляет процесс деформирования заготовок в штамповом инструменте, в ходе которого заготовка и инструмент (матрица) нагреты до температуры горячей штамповки материала в диапазоне 480-490 °С.

Основной технологической задачей этапа является:

- сохранение достигнутой структуры основного металла заготовки: однородной мелкозернистой структуры во всем объеме поршня и его плотности,

- недопущение растрескивания, изгибов и смещения нирезистовой вставки при штамповке поршня,

- упрощение технологии изготовления поршней благодаря штамповке в один переход,

- достижение высоких точностных параметров заготовки за счет формирования тянущихся волокон, которые формируют юбку поршня, включая место установки поршневого пальца.

Предварительно полученную заготовку нагревают до твердожидкого состояния и устанавливают в формообразующую полость штампового инструмента, после чего за один рабочий ход инструмента выполняют формование изделия.

Важным вопросом при проектировании данного процесса является выбор основных параметров. Основные параметры и размеры большинства штампов выбираются на основании требований технологического процесса и опыта эксплуатации наиболее прогрессивного оборудования. Очень важным при этом является характер изменения рабочих нагрузок на рабочем звене (бойке, ползуне, траверсе). Выбор схем штампов, узлов и их конструкции в основном производят, используя рациональный опыт машиностроения и проектирования аналогичной оснастки.

При проектировании технологической оснастки, матрицы и пуансона были проведены ряд работ и расчетов по моделированию процессов деформации твердожидкого тела и достигнуты оптимальные параметры процесса изотермической штамповки (фиг. 8; 9)

Для изготовления штампованных заготовок методом горячего деформирования на кузнечно-прессовых машинах применяют специальный инструмент штампы. В соответствии с действующими стандартами штамп является инструментом для обработки давлением, поверхность или контур одной или обеих частей которого соответствует обработанной детали или заготовке. Конструкция штампов зависит от их назначения, характера деформации, способа нагружения, принципа действия и ряда других факторов.

Для выполнения работ по данному этапу процесса (изотермическая штамповка поршней ДВС с нирезистовой вставкой) разработана оснастка согласно чертеж - схеме способа изготовления поршня ДВС с нирезистовой вставкой методом изотермической штамповки (фиг.7).

Применяемый метод объемной изотермической штамповки также имеет ряд преимуществ перед традиционной горячей объемной штамповкой, которые заключаются в следующем:

- температура по сечению поковки распределяется равномерно,

- усилие деформирования уменьшается из-за меньшего значения скорости деформации и снижения контактного трения,

- пластичность материала повышается благодаря более полному протеканию процессов разупрочнения,

- деформации по объему распределяются равномерно,

- форма штампованной поковки максимально приближена к форме готовой детали.

Полученные поковки характеризуются повышенной точностью размеров, а объем последующей механической обработки для изготовления из них деталей снижается на 25-30 %. Что позволяет определить используемый метод, как рациональный технологический процесс с улучшенными точностными характеристиками финальной заготовки и минимизированным использованием материалов и ручных обрабатывающих процессов.

Способ изготовления поршня двигателя внутреннего сгорания с нирезистовой вставкой из алюминиевых сплавов заключается в доведение ее до твердожидкого состояния, установку в формообразующую полость штампового инструмента и последующую штамповку изделия при помощи пуансона с образованием корпуса и юбки поршня, и осуществляется в емкости в виде тонкостенного металлического стакана (фиг.8).

В результате обработки давлением включения вытягиваются в виде прядей (волокон) по направлению наиболее интенсивного течения металла, придавая металлу волокнистое строение (фиг.9), которое при соответствующей обработке поверхности наблюдается невооруженным глазом. Металл с явно выраженной волокнистой структурой характеризуется анизотропией механических свойств. Вдоль волокон механические характеристики (d, Y, КС) выше, чем поперек.

Направления волокон в области юбки поршня и отверстия под поршневой палец показаны на фиг.11.

Технический результат заявляемого способа достигается тем, что сборную заготовку подвергают штамповке при температуре закалки материала заготовки поршня. В качестве алюминиевых сплавов при изготовлении поршня используется сплавы: АК12Д и аналогичные.

Изотермическая штамповка производится на специализированном оборудовании КТИАМ УФТ - 1М с осевым усилим гидроцилиндра (силой сжатия) до 750 кН (фиг 12). Также возможно процедуру проводить на вертикальном прессе.

Заготовка, пуансон и матрица предварительно подвергаются термическому воздействую: разогреваются до температуры 490 - 500°С, индукционным способом в отдельной индукционной печи или встроенной нагревочной камере гидравлического пресса, если позволяет функционал оборудования.

Оснастка (штампового инструмента) с формообразующей полостью крепится на гидравлическом оборудовании при помощи фиксирующих кулачков, после термической подготовки начинается процесс штамповки с заданной скоростью (фиг. 7).

Изотермическая штамповка проводится при 480-490°С со скоростью деформации 10 мм/сек до полного формообразования поршня, после чего непосредственно со штампа переносится в закалочный бак для охлаждения. Старение проводятся в течение 8-10 ч при 210°С.

Изготовление поршней по предлагаемому способу дает возможность повысить выход годного до 100%. В результате обеспечивается стойкость к тепловым и ударным нагрузкам, увеличивается твердость, повышается производительность: за счет уменьшения подготовительных операций, формируется плотная, равномерная, мелкозернистая структура во всем объеме заготовки. Также в результате реализуемого способа повышается производительность за счет непрерывности и возможности механизации и автоматизации процессов нагрева и опрессовки металла. Реализация данного способа решает все поставленные задачи (фиг. 13).

5 Механическая обработка заготовки поршня ДВС из алюминия с нирезистовой вставкой

Механическая обработка заготовка поршня осуществляется согласно сборочному чертежу при помощи оборудования токарной и фрезерной обработки заготовки прототипа поршня.

Допуски на свободные размеры приняты согласно ОСТ 1 92082-80 для 1-го класса.

Задачей текущего этапа является выполнить механообработку заготовки прототипа поршня в соответствии с приведенной конструкторской документацией.

6. Применение термобаоьерного керамического и изностостойкого покрытия методом микродугового оксидирования (МДО), на дно и юбку поршня ДВС из алюминия с нирезистовой вставкой.

Применяемое термобарьерное покрытие на дно поршня является двухслойным, толщиной от 50 до 150 мкм. Первый слой покрытия выполнен толщиной 40-50 мкм с содержанием алюминия не менее 90 мол.%. Второй пористый слой толщиной 100-150 мкм состоит из оксида алюминия и при необходимости оксида церия с содержанием от 1 до 10 мол.%.

Посредством электроплазменного воздействия, позволяет создать многофункциональное модифицированное покрытие, состоящие из Al2O3 на поверхности сплава алюминия (юбка и дно поршня). Применение слоя обеспечивает повышение надежности и эффективности в работе поршня ДВС.

Техническое решение применяемого способа: на дне и юбке прототипа поршня ДВС методом микродугового (плазменного электролитического) оксидирования формируется двухслойное термобарьерное керамическое покрытие толщиной 40-50 мкм (на юбке поршня) и второй пористый слой толщиной 100-150 мкм на дне прототипа поршня.

Первый слой имеет высокую твердость и износостойкость, второй (внешний) пористый слой имеет высокую адгезионную прочность, стойкость к термоударам и термоциклированию и обладает термобарьерным эффектом.

Технологический процесс МДО протекает при следующих условиях:

- напряжение в ванне 800-1200 В,

- плотность тока - до 20 А/дм2,

- удельное потребление мощности до 38000 Вт/дм2.

При микродуговом оксидировании, в основном, применяются слабощелочные электролиты.

Техническим эффектом от использования керамического термобарьерного покрытия на поршне ДВС является:

- повышение температуры в камере сгорания,

- стойкость к термоциклированию и термоударам

- увеличение полноты сгорания топлива,

- снижение тепловой нагрузки на систему охлаждения и другие детали двигателя,

- как следствие, увеличение КПД ДВС.

Готовое изделие - поршнеь с нирезистовой вставкой изготовленный способом изотермической штамповки или литьем под давлением с применением термобарьерного и износостойкого покрытия на дне и юбке поршня (фиг. 14).

Заявляемое изобретение позволяет осуществить упрочнение изделий за счет расположения волокон, повторяющих конфигурацию изделию. В результате заявляемого способа улучшаются прочностные характеристики, результат является стабильным за счет автоматизации и механизации процессов формования.

Заявляемый способ объемной изотермической штамповки имеет ряд существенных преимуществ перед традиционной горячей объемной штамповкой, а именно:

- равномерное распределение температуры,

- уменьшение усилия деформация из-за меньшей скорости контактного трения,

- повышается пластичность материала (процессы разупрочнения),

- равномерное распределение деформации по объему,

- максимальное приближение формы обрабатываемой заготовки к форме готовой детали.

Таким образом, поставленная задача, выполнена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов | 2018 |

|

RU2674543C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| Способ изготовления поршня с упрочняющим нирезистовым кольцом методом твёрдожидкого формования | 2017 |

|

RU2709079C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С МЕТАЛЛОКЕРАМИЧЕСКИМИ ВСТАВКАМИ | 2009 |

|

RU2402413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205089C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

Изобретение может быть использовано при производстве поршней двигателей внутреннего сгорания. Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением заключается в том, что производится заготовка поршня. При заготовке поршня, для точной фиксации нирезистовой вставки относительно поверхности поршня и достижения требуемой адгезии этой вставки к материалу поршня, нирезистовую вставку диаметром, превышающим диаметр поршня, на 2–3 мм устанавливают в левую часть формы отлива. Далее осуществляется нагрев формы и вставки до температуры 200°С. После нагрева за счет термического расширения, вставку фиксируют относительно плоскости разъема механическим образом путем смыкания левой части формы с правой. После чего происходит установка воронки, разогретой до температуры 400°С. На воронку устанавливается заливочная чаша со стопором, так же разогретая до температуры 400°С. Далее алюминиевый сплав, с температурой на 200 К выше температуры начала кристаллизации, заливают в заливочную чашу. После чего включается вакуумная система и форма отлива вакуумируется, стопор подрывается и расплав, со скоростью 1 л/с попадает в форму. Далее расплав сжимают под давлением не менее 250 МПа. Сжатие осуществляется за счет движущихся навстречу друг другу прессующими плунжерами в течение 20 с до полного завершения процесса кристаллизации. После процесса кристаллизации заготовку извлекают. Для ускорения процесса кристаллизации и охлаждения заготовки, применяется водяное охлаждение, для этого заготовка извлекается и в воде остывает до температуры 20-25°С. После этого заготовка, пуансон и матрица предварительно подвергаются термическому воздействию - разогреваются до температуры 490-500°С, индукционным способом в отдельной индукционной печи или встроенной нагревочной камере гидравлического пресса. Далее проводится изотермическая штамповка при 480-490°С со скоростью деформации 10 мм/с до полного формообразования заготовки поршня. После чего непосредственно со штампа заготовку поршня переносят в закалочный бак для охлаждения. Далее проводится старение в течение 8-10 ч при 210°С. После этого выполняется механическая обработка заготовки поршня ДВС с нирезистовой вставкой до требуемых размеров согласно технической и конструкторской документации при помощи токарного и фрезерного оборудования. Далее на дне и юбке поршня ДВС, методом микродугового оксидирования, формируется двухслойное термобарьерное керамическое покрытие. Первый износостойкий слой толщиной 40-50 мкм формируется на юбке поршня. Второй, пористый термобарьерный слой, толщиной 100-150 мкм формируется на дне поршня. Технический результат заключается в упрощении процесса изготовления штампованного поршня с нирезистовой вставкой с улучшенными прочностными, нагрузочными, температурными характеристиками. 14 ил.

Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением, заключающийся в том, что производится заготовка поршня, для этого, с целью точной фиксации нирезистовой вставки относительно поверхности поршня и достижения требуемой адгезии этой вставки к материалу поршня нирезистовую вставку диаметром, превышающим диаметр поршня, на 2–3 мм устанавливают в левую часть формы отлива, далее осуществляется нагрев формы и вставки до температуры 200°С, после чего за счет термического расширения, вставку фиксируют относительно плоскости разъема механическим образом путем смыкания левой части формы с правой, после чего происходит установка воронки, разогретой до температуры 400°С, при этом на воронку устанавливается заливочная чаша со стопором, так же разогретая до температуры 400°С, далее алюминиевый сплав, с температурой на 200 К выше температуры начала кристаллизации, заливают в заливочную чашу, после чего включается вакуумная система и форма отлива вакуумируется, стопор подрывается и расплав, со скоростью 1 л/с попадает в форму, после чего расплав сжимают под давлением не менее 250 МПа, при этом сжатие осуществляется за счет движущихся навстречу друг другу прессующими плунжерами в течение 20 с до полного завершения процесса кристаллизации, после процесса кристаллизации, заготовку извлекают, для ускорения процесса кристаллизации и охлаждения заготовки, применяется водяное охлаждение, для этого заготовка извлекается и в воде остывает до температуры 20-25°С, после этого заготовка, пуансон и матрица предварительно подвергаются термическому воздействию: разогреваются до температуры 490-500°С, индукционным способом в отдельной индукционной печи или встроенной нагревочной камере гидравлического пресса, после чего проводится изотермическая штамповка при 480-490°С, со скоростью деформации 10 мм/с до полного формообразования заготовки поршня, после чего непосредственно со штампа переносят в закалочный бак для охлаждения, далее проводится старение в течение 8-10 ч при 210°С, после этого выполняется механическая обработка заготовки поршня ДВС с нирезистовой вставкой до требуемых размеров согласно технической и конструкторской документации при помощи токарного и фрезерного оборудования, далее на дне и юбке поршня ДВС, методом микродугового оксидирования, формируется двухслойное термобарьерное керамическое покрытие, первый износостойкий слой толщиной 40-50 мкм формируется на юбке поршня, а второй, пористый термобарьерный слой, толщиной 100-150 мкм формируется на дне поршня.

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| US 4364159 A, 21.12.1982 | |||

| JP 2006291919 A, 26.10.2006. | |||

Авторы

Даты

2023-10-31—Публикация

2023-04-08—Подача