Изобретение относится к химической промышленности, а именно к синтезу добавок для полимерных материалов и жидких углеводородных топлив.

Известны способы получения ( α -гидроксиизопропил)ферроцена [1-3] .

Получение ( α -гидроксиизопропил)ферроцена по способу [1] заключается во взаимодействии раствора 1,86 г (0,01 моля) ферроцена в 7,3 мл (13,4 г, 0,132 моля) 96% -ной серной кислоты и 5,8 г (0,1 моля) ацетона при 25оС в течение 1 ч. Полученный таким образом сернокислотный раствор (α -гидроксиизопропил) ферроцена обрабатывают водным раствором NaHCO3 и Na2S2O4, выделяющийся ( α -гидроксиизопропил)ферроцен экстрагируют бензолом, экстракты высушивают и после отгонки бензола под вакуумом получают ( α-гидроксиизопропил)ферроцен с Т.пл. = 56-58оС и выходом 78% .

Недостатком известного способа получения ( α -гидроксиизопропил)ферроцена является невысокий выход (78% ) и наличие в целевом продукте примесей, на что указывает низкая температура плавления 56-58оС.

Получение ( α -гидроксиизопропил)ферроцена по способу [2] путем взаимодействия раствора 1,83 г (0,01 моля) ферроцена в 5,8 г (0,1 моля) ацетона с 7,3 мл (13,4 г, 0,137 моля) 96% -ной серной кислоты при 20оС в течение 3 ч. Реакционную массу выливают в водный раствор NaHCO3, прибавляют Na2S2O4, продукты реакции экстрагируют эфиром. Эфирные экстракты упаривают под вакуумом и получают ( α -гидроксиизопропил)ферроцен с выходом 73% и температурой плавления 56-58оС.

Недостатком известного способа является низкий выход ( α-гидроксиизопропил)ферроцена (73% ) и низкая температура плавления 56-58оС.

Согласно способу [3] получение ( α -гидроксиизопропил)ферроцена проводится путем взаимодействия раствора 0,93 г (0,005 моля) в 3,65 мл (6,7 г, 0,069 моля) 95% -ной серной кислоты с 2,99 г (0,05 моля) ацетона при 0оС в течение 1 ч. Полученный таким образом сернокислотный раствор ( α -гидроксиизопропил)ферроцена дозировали в водный раствор NaHCO3, полученную при этом реакционную массу обрабатывают восстановлением Na2S2O4 и затем экстрагируют эфиром. После отгонки под вакуумом эфира выделяют сырой ( α -гидроксиизопропил)ферроцен, который перекристаллизовывают из гексана.

Выход ( α -гидроксиизопропил)ферроцена 69% с температурой плавления 58-60оС.

Недостатком известного способа получения ( α -гидроксиизопропил)ферроцена является невысокий выход целевого продукта.

Наиболее близким к заявляемому способу является способ получения ( α -гидроксиизопропил)ферроцена [4] .

Согласно этому способу в 49 г (0,5 моля) 96% -ной серы кислоты растворяют 5,8 г (0,1 моля) ацетона и затем дозируют 18,6 г (0,1 моля) ферроценна, реакционную массу выдерживают при 20оС 0,5 ч.

Полученную реакционную массу выливают в 150 мл 25% -ного водного аммиака таким образом, чтобы температура не превышала 20оС. Требуемую температуру поддерживают льдом.

Выпавший осадок ( α -гидроксиизопропил)ферроцена отфильтровывают, промывают водой и сушат на воздухе. Выход (α -гидроксиизопропил)ферроцена 86% , температура плавления 58-60оС.

Недостатком получения ( α -гидроксиизопропил)ферроцена по этому способу является невысокий выход целевого продукта (86% ).

Целью изобретения является повышение выхода и чистоты ( α -гидроксиизопропил)ферроцена.

Цель достигается тем, что в известном способе получения ( α -гидроксиизопропил)ферроцена путем взаимодействия ферроцена и карбонильного соединения в среде концентрированной серной кислоты с последующей обработкой образующегося сернокислотного раствора ( α -гидроксиизопропил)ферроцена водным раствором аммиака, в качестве карбонильного соединения используют 4-гидрокси-4-метил-2-пентанон (диацетоновый спирт) и процесс взаимодействия осуществляют при 45-55оС.

П р и м е р 1. В трехгорлую колбу объемом 250 мл, снабженную термометром и технической мешалкой, помещали 102 г (1 моль) 96% -ной серной кислоты, включали перемешивание и дозировали 29 г (0,25 моля) 4-гидрокси-4-метил-2-пентанон. Реакционную массу нагревали на водяной бане до 50оС и дозировали в течение 40 мин 46,5 г (0,25 моля) ферроцена. По окончании дозировки ферроцена реакционную массу выдерживали 30 мин и обрабатывали путем дозирования образующегося сернокислотного раствора ( α -гидроксиизопропил)ферроцена в 150 мл охлаждаемого льдом 25% -ного водного раствора аммиака.

Выпавший осадок ( α -гидроксиизопропил)ферроцена отделяли фильтрованием, промывали 200 мл воды и сушили на воздухе до постоянного веса. Выход ( α -гидроксиизопропил)ферроцена 59,8 г (98% ) с Тпл.= 59-60оС.

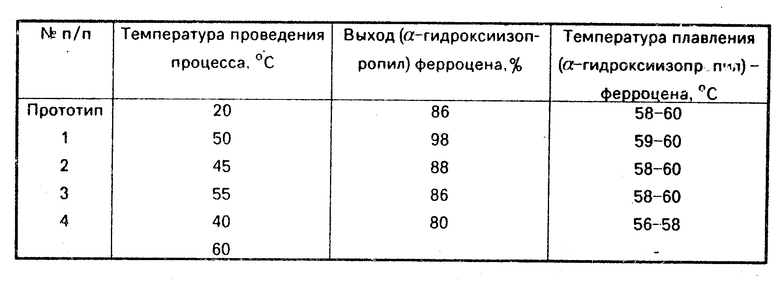

Примеры 2-5 выполнены аналогично примеру 1.

Условия процессов получения ( α -гидроксиизопропил)ферроцена (температура реакционной массы, выход целевого продукта и его температура плавления) по способу прототипа и заявляемому способу приведены в таблице.

Как видно из представленных в таблице данных (примеры 1, 2, 3) проведение процесса получения ( α -гидроксиизопропил)ферроцена при 45-55оС позволяет получать целевой продукт с выходом 86-98% и т. пл. 58-60оС. Уменьшение температуры процесса до 40оС (пример 4) приводит к снижению выхода целевого продукта и температуры плавления ( α -гидроксиизопропил)ферроцена до уровня ниже чем по способу прототипа.

Увеличение температуры проведения процесса до 60оС (пример 5) не позволяет получить целевой продукт, поскольку в этих условиях наблюдается окисление исходного ферроцена до феррициний катиона, который при последующей обработке водным аммиаком необратимо разрушается с образованием гидроокиси железа и ряда других продуктов.

Таким образом, граничными условиями, определяющими температуру проведения процесса получения ( α -гидроксиизопропил)ферроцена является интервал 45-55оС.

Промышленная применимость предлагаемого способа получения ( α -гидроксиизопропил)ферроцена заключается в проведении процесса в мягких условиях (температура 45-55оС, атмосферное давление), что позволяет применять стандартное технологическое оборудование общего органического синтеза (реактор, снабженный вертикальным перемешивающим устройством, рубашкой для подачи теплоносителя, воронки для вакуум-фильтрования изготовленных из обычных конструкционных материалов ст Х18Н20Т) и разместить технологический участок по выделению целевого продукта с соблюдением обычных норм и правил промышленной санитарии и пожарной безопасности. (56) 1. J. of Organomet Chemistry, 1982, v. 224, p. 43-47.

2. Патент Польши N 129113, кл. C 07 F 17/02, 1985.

3. Tetrahedron, 1985, vol 41, N 9, 1685-1692.

4. Орг. хим. 1988, т. 24, вып. 11, с. 2265-2268.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2019559C1 |

| ДОБАВКА К БЕНЗИНУ, ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2226206C2 |

| УГЛЕВОДОРОДНАЯ ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ВОСПЛАМЕНЕНИЕМ | 1994 |

|

RU2061736C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1996 |

|

RU2110561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ N,N-ДИМЕТИЛДОДЕЦИЛАМИНОКСИДА | 1989 |

|

SU1839434A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВОЙ СОЛИ ФЕНИЛПИРОВИНОГРАДНОЙ КИСЛОТЫ | 1993 |

|

RU2047592C1 |

| ДОБАВКА К БЕНЗИНУ, ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2129141C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-β-D-РИБОФУРАНОЗИЛ-1,2,4-ТРИАЗОЛ-3-КАРБОКСИАМИДА (РИБАВИРИНА) | 2002 |

|

RU2230118C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-БРОМ-5-НИТРОФТАЛОНИТРИЛА | 1999 |

|

RU2167855C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ПОДАВЛЕНИЯ РОСТА СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 1988 |

|

SU1609073A1 |

Использование: в производстве добавок к полимерам или жидким моторным топливам. Сущность изобретения: для повышения выхода целевого продукта способ предусматривает реакцию ферроцена с 4-гидрокси-4-метил-2-пентаноном в среде концентрированной серной кислоты при 45 - 50С с выходом альфа-гидроксиизопропилферроцена 86 - 98% и температурой плавления 58 - 60С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ (α-ГИДРОКСИИЗОПРОПИЛ)ФЕРРОЦЕНА взаимодействием ферроцена с карбонильным соединением в среде концентрированной серной кислоты, отличающийся тем, что в качестве карбонильного соединения используют 4-гидрокси-4-метил-2-пентанон и процесс ведут при 45 - 50oС.

Авторы

Даты

1994-01-30—Публикация

1992-04-01—Подача