Предполагаемое изобретение относится к нефтеперерабатывающей промышленности, а именно: к получению высокооктановых топливных композиций (ТК), не содержащих соединений свинца, для двигателей внутреннего сгорания с искровым воспламенением топливной смеси на основе углеводородных топлив и производных ферроцена.

Известны ТК, содержащие ферроцен или его производные.

Значительным препятствием для использования ферроцена и его производных в качестве антидетонационной присадки к моторным топливам является образование в камере сгорания отложений осадков окислов железа, в частности, на свече зажигания, что приводит к перебоям в работе двигателя.

Целью предполагаемого изобретения является разработка бессвинцовой, не содержащей выносителей окислов железа, высокооктановой ТК, содержащей ароматические углеводороды в количестве более 50% и антидетонационную добавку на основе производных ферроцена для двигателей внутреннего сгорания с искровым воспламенением топливной смеси, не оказывающей существенного влияния на работу свечей зажигания.

Поставленная цель достигается использованием базовой углеводородной композиции на основе стабильного катализата, содержащего, %: ароматические углеводороды 54-56 нормальные алканы 12-13 изоалканы 29-31 нафтены 1-2 имеющего следующий фракционный состав: температура начала кипения 60оС перегонка 10% 83оС

-"- 50% 114оС

-"- 90% 156оС

-"- 96% 190оС;

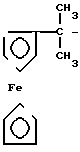

плотность ρ420 =0,7687 г/см3, октановое число по моторному методу 80 и содержащего ( α -гидроксиизопропил)ферроцен:

С13Н16FeO, сод. Fe, %=22,88

С13Н16FeO, сод. Fe, %=22,88

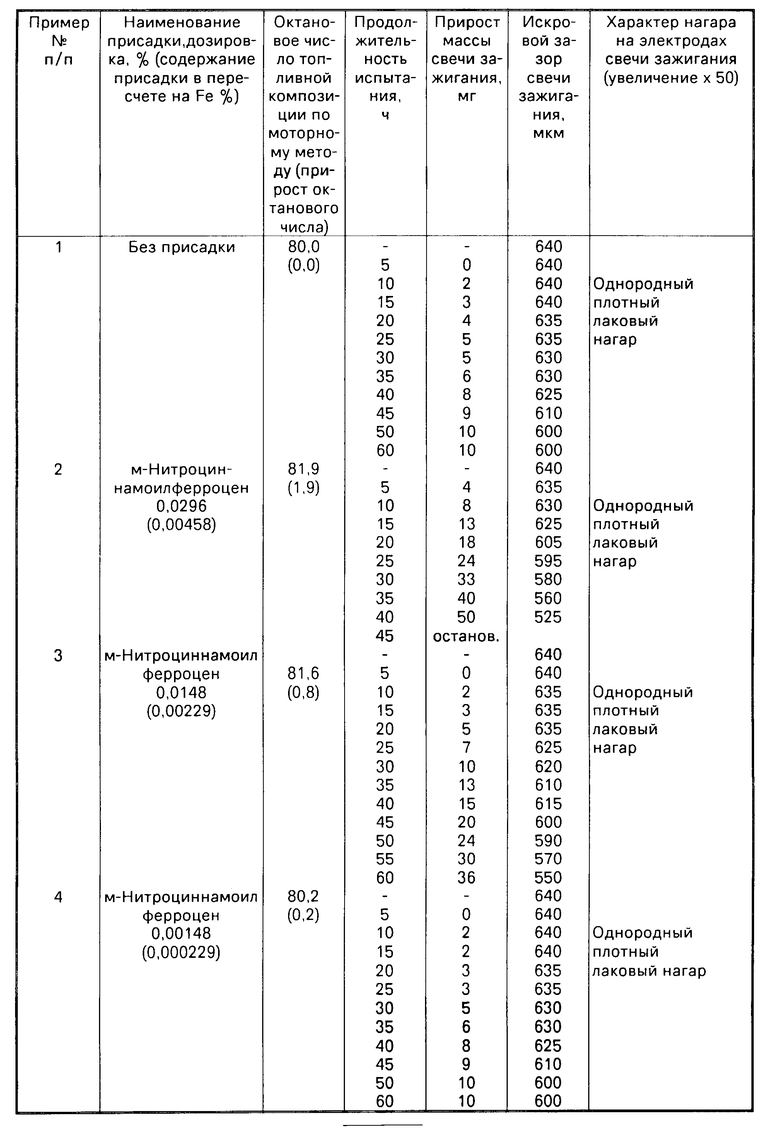

Сущность предполагаемого изобретения поясняется примерами приведенными в таблице.

Пример 1 относится к базовой углеводородной композиции; примеры 2-7 - к базовой углеводородной композиции, содержащей антидетонационные присадки - м-нитроциннамоилферроцен и о-хлорциннамоилферроцен (прототип); примеры 8-11 относятся к заявленной топливной композиции, содержащей (α-гидроксиизопропил)ферроцен.

Пример 1. Октановое число топливной композиции определяли на установке УИТ-85 по моторному методу (ГОСТ 511-85, СТ СЭВ 2243-80).

Время наработки свечи на отказ определяли на одноцилиндровом отсеке двигателя ЗИЛ-130, при его работе на чередующихся режимах, охватывающих широкий спектр изменения показателей - температуры охлаждающей жидкости, нагрузки, состава смеси и угла опережения зажигания. Испытание проводилось отдельными 5-часовыми циклами.

Нагарообразование на свече зажигания А 11 с исходным зазором 0,65 мм оценивалось по показателям: изменение искрового зазора, изменение массы свечи зажигания, характер поверхности нагара на электродах свечи зажигания.

Изменение искрового зазора проводили на проекторе "Свет" с увеличением х 100; характер поверхности образующихся нагаров оценивали с помощью оптического микроскопа МИН-8 при увеличении х 50.

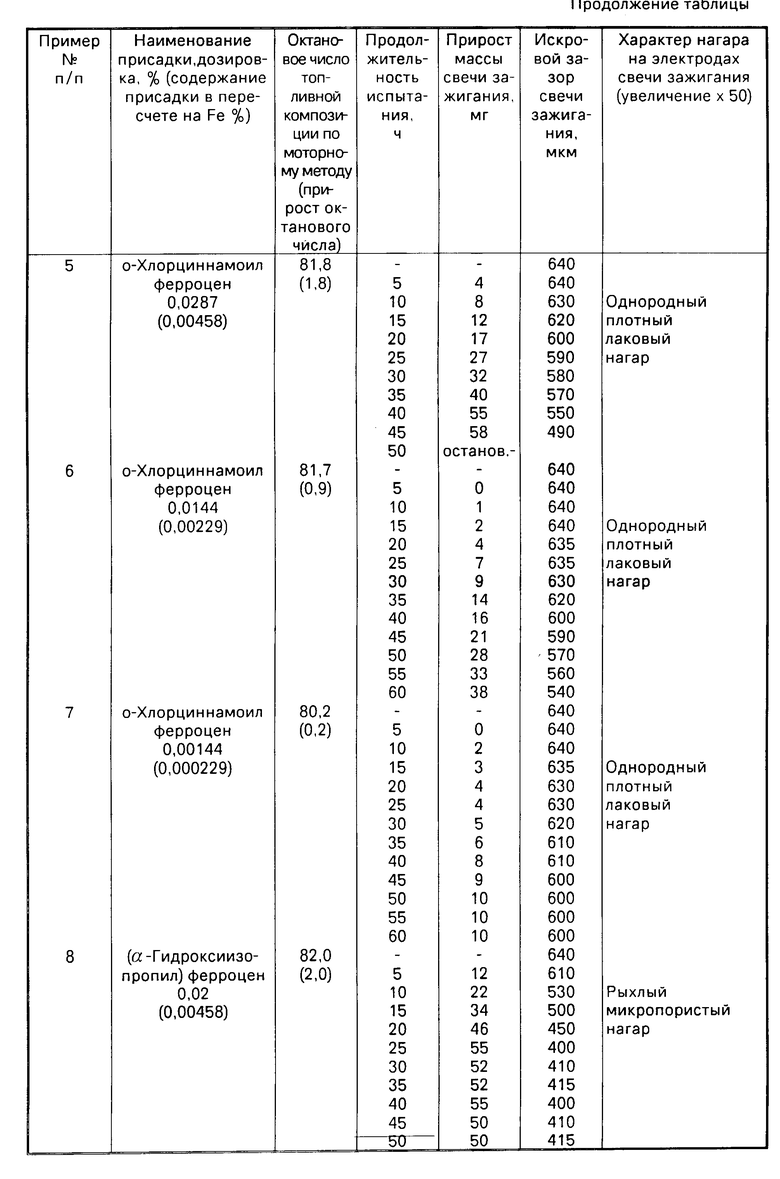

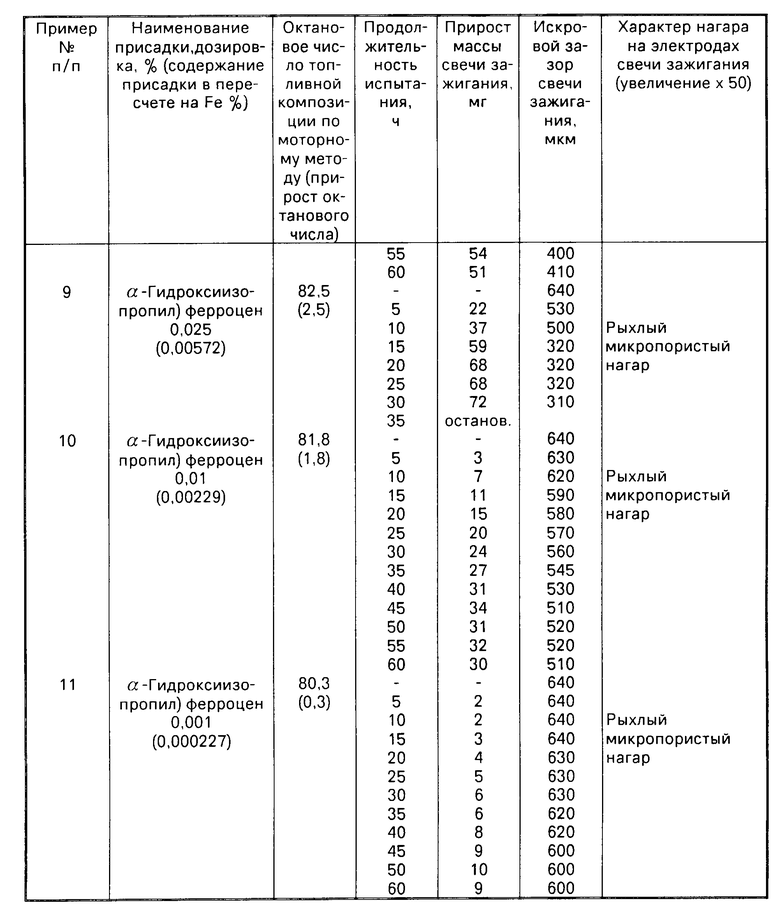

Анализ данных, приведенных в таблице, показывает, что нагары, образующиеся при сгорании заявленной ТК и ТК-прототипа, имеют различный характер и их накопление на свече зажигания протекает с различными скоростями. Так, базовая углеводородная композиция и ТК-прототип при сгорании дают плотные лаковые нагары. При сгорании в двигателе заявленной ТК образуются рыхлые, микропористые нагары.

Из данных, приведенных в примере, (заявленная ТК) видно, что накопление нагара до равновесного состояния (50-55 мг) проходит в течение 25 ч и остается на этом уровне в течение дальнейшего периода испытаний. Тогда как ТК-прототип, содержащая эквивалентное количество железа (485x x10-5%) в топливной смеси, при образовании аналогичного количества нагара (50-55 мг), происходящего в течение более длительного периода (35-40 ч), приводит к остановке двигателя (прим. 2, 5).

Уменьшение содержания ферроценовых антидетонационных присадок по содержанию железа в ТК до 229 . 10-5% в случае заявленной ТК увеличивает время выхода на равновесное состояние нагара до 40 ч и снижает величину нагара в равновесном состоянии до 30-34 мг (прим. 10); в случае ТК-прототипа аналогичное количество нагара (30-40 мг) накапливается за 50-55 ч, и в последующие 5-10 ч происходит дальнейшее увеличение нагара до величины 36-38 мг. Последнее указывает на то, что ТК-прототип при сгорании образует нагары, которые в процессе работы двигателя постоянно будут накапливаться.

Таким образом, особенностью заявленной ТК, по сравнению с ТК-прототипом, является образование рыхлых нагаров, выносимых с поверхности свечи зажигания продуктами сгорания, и наличие равновесной стадии, на которой количество отложений на свече зажигания остается на постоянном уровне.

Сопоставление результатов по приросту октанового числа, полученных при испытаниях заявленной ТК, ТК-прототипа, показывает:

1) (α -гидроксиизопропил)ферроцен при его использовании в составе ТК позволяет на 15-20% увеличить прирост октанового числа по сравнению с известным м-нитроциннамоилферроценом и о-хлорциннамоилферроценом (прим. 8-11 и 2-10) при эквивалентном содержании железа в ТК;

2) использование (α -гидроксиизопропил)ферроцена в составе заявленной ТК позволяет увеличить содержание железа в ТК в два раза по сравнению с ТК-прототипом, содержащей м-нитроциннамоилферроцен и о-хлорциннамоилферроцен, без ущерба для работы свечи зажигания двигателя (прим. 8, 9 и 2, 3, 5, 6), что приводит к увеличению прироста октанового числа в случае заявленной ТК на 1,1-1,2 единицы по сравнению с ТК-прототипом (прим. 8 и 3, 6).

Таким образом, как видно из приведенных в таблице данных, использование (α - -гидроксиизопропил)ферроцена в составе ТК при дозировке 0,001-0,02% позволяет увеличить октановое число базовой ТК на 0,3-2,0 единицы без ухудшения работы свечи зажигания (прим. 8, 10, 11).

Нижний интервал дозировки (α -гидроксиизопропил)ферроцена - 0,001% (прим. 11) соответствует по количеству образующегося нагара базовой топливной композиции (прим. 1) и ТК-прототипа при эквивалентном содержании железа в составе ТК (прим. 11 и 4, 7).

Верхний предел дозировки 0,02% (прим. 8) соответствует максимально возможному содержанию (α -гидроксиизопропил)ферроцена в ТК, при котором обеспечивается бесперебойная работа двигателя.

Промышленная применимость заявленной ТК заключается в растворении (α -гидроксиизопропил)ферроцена в базовой углеводородной композиции. Эта технологическая операция может выполняться с использованием стандартного технологического оборудования, применяемого для введения в ТК антидетонационных, антиокислительных, противодымных, противообледенительных и др. видов присадок. Практическое использование заявленной ТК обеспечивает улучшение антидетонационных свойств базовой углеводородной композиции; не требует введения в состав ТК выносителей окислов железа; не требует изменения в конструкции двигателя внутреннего сгорания; снижает токсичность ТК и продуктов сгорания за счет использования (α -гидроксиизопропил)ферроцена (по ГОСТ 12.1.007-76 (α -гидроксиизопропил)ферроцен относится к III классу опасности - вещество умеренно опасное, не обладает кожнорезорбтивным эффектом, не может вызывать ингаляционных отравлений, не является промышленным аллергеном ОБУВ 2 мг/м3). Используемый в составе заявленной ТК ( α -гидроксиизопропил) ферроцен получают из ферроцена и ацетона в среде серной кислоты в одну стадию, процесс получения отличается технологичностью и реализуется в одну стадию с использованием стандартного оборудования общего органического синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕВОДОРОДНАЯ ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ВОСПЛАМЕНЕНИЕМ | 1994 |

|

RU2061736C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1996 |

|

RU2110561C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2121493C1 |

| ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ | 2002 |

|

RU2241023C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ДОБАВКА К МОТОРНОМУ ТОПЛИВУ | 2002 |

|

RU2263135C2 |

| ДОБАВКА К БЕНЗИНУ, ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2226206C2 |

| ДОБАВКА К БЕНЗИНУ, ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2129141C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ АНТИДЕТОНАЦИОННАЯ ДОБАВКА К МОТОРНОМУ ТОПЛИВУ | 2003 |

|

RU2246527C1 |

| АНТИДЕТОНАЦИОННАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2302449C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2230775C1 |

Сущность изобретения: топливная композиция на основе углеводородного топлива для ДВС, не содержащая соединений свинца, дополнительно содержит 0,01-0,02 проц. (Альфа-гидроксиизопропил) ферроцена. 1 табл.

ТОПЛИВНАЯ КОМПОЗИЦИЯ на основе углеводородного топлива для двигателей внутреннего сгорания, не содержащая соединений свинца и выносителей окислов железа, дополнительно содержащая антидетонационную присадку на основе производного ферроцена, отличающаяся тем, что в качестве присадки композиция содержит ( α -гидроксиизопропил)-ферроцен в количестве 0,001 - 0,02 мас.%.

| Патент США N 4389220, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-09-15—Публикация

1992-10-22—Подача