Изобретение относится к органической химии, в частности к способам получения кальциевой соли фенилпировиноградной кислоты.

Фенилпировиноградную кислоту (ФПК) и ее соли используют для получения фениланилина, который применяют в фармацевтической промышленности и как основной компонент низкокалорийного подсластителя аспартама.

Известен способ получения фенилпировиноградной кислоты карбонилированием бензилхлорида оксидом углерода в присутствии карбонильных комплексов кобальта и неорганических оснований на основе щелочно-земельных металлов в среде водорастворимого растворителя диоксана в присутствии воды при давлении оксида углерода 5-60 ат и температуре 50-90оС [1]

Несмотря на достаточно высокий выход ФПК, который составляет 70-80% способ технологически малоприемлем из-за использования дорогого растворителя. К тому же диоксан склонен к образованию перекисей, что сообщает производству взрывоопасность.

Известен способ получения ФПК карбонилированием бензилхлорида на карбониле кобальта в присутствии гидроксида кальция в среде водорастворимого растворителя ацетонитрила при давлении 2-100 ат. температуре 50-100оС. Выход ФПК 60-70% [2]

Достоинством способа является возможность получать целевой продукт при низком давлении (3,3 ат), однако выход ФПК невысок 62% при температуре 75оС, к тому же в способе используют малодоступный растворитель.

Известен также способ получения ФПК карбонилированием бензилхлорида на карбониле кобальта в присутствии гидроксида кальция при температуре 20-150оС и давлении оксида углерода 1-140 ат. [3] Реакцию проводят в двухфазной системе, состоящей из воды и кетона, слаборастворимого в воде (метилизобутилкетона, ацетофенона). Выход ФПК 70-82% При давлении оксида углерода 2 ат. и температуре 55оС, выход ФПК 72,1% фенилуксусной кислоты 17,9%

Однако проведение процесса в двухфазной системе технологически усложняет процесс, и хотя в мягких условиях (достаточно низкая температура для карбонилирования 55оС при низком давлении 20 ат) получены целевые продукты с приемлемым выходом, но давление достаточно высокое, требуется специальная аппаратура, велики энергозатраты.

Наиболее близким по технической сущности к изобретению является способ получения фенилпировиноградной кислоты карбонилированием бензилхлорида в присутствии оснований щелочноземельных металлов кальция, бария, стронция с использованием катализаторов на основе карбонилов кобальта, железа, никеля в спиртово-водной среде (изопропиловый, третбутиловый спирты) (4-прототип).

Процесс проводят при давлении 5-200 ат. (преимущественно 20-100 атм) и температуре 40-100оС (преимущественно 50-70оС). Получают нерастворимую (кальциевую, бариевую, стронциевую) соль ФПК, которую переводят в ФПК окислением соляной кислотой, и выделяют экстракцией эфиром. В жидкой фазе остается фенилуксусная кислота (ФУК) в виде растворимой кальциевой соли, которую после закисления фильтрата выделяют экстракцией эфиром. Выход ФПК 70-80%

В способе используют доступные растворители (изопропиловый, третбутиловый спирты), но для достижения лучших результатов процесс проводят в жестких условиях: выход ФПК (70-80%) достигается при давлении 30-50 атм и температуре 50-60оС, более того, при проведении процесса при давлении ниже 5 ат. выход ФПК меньше 20% Также невелика селективность процесса, т.к. образуется 10-20% примесей. По причине указанных недостатков процесс энергоемок и недостаточно эффективен.

Техническим результатом изобретения является увеличение селективности образования кальциевой соли ФПК и снижение энергозатрат за счет проведения процесса при более низких температуре и давлении с сохранением высокого выхода целевого продукта.

Технический результат достигается проведением процесса карбонилирования бензилхлорида в водно-спиртовой среде с использованием оксида или гидроксида кальция и катализатора карбонильного соединения кобальта при концентрации кобальта 1,5-4,0% в расчете на бензилхлорид при давлении 1-5 атм и температуре 35-45оС с последующим выделением фильтрацией целевого продукта.

Отличительным признаком способа является проведение процесса при давлении 1-5 атм. и температуре 35-45оС.

Осуществление изобретения обеспечивает выход кальциевой соли ФПК 70-75% и снижение образования примесей до 5-6%

В результате проведения карбонилирования в мягких условиях (сочетании низкой температуры и низкого давления) каталитический комплекс приобретает термодинамическую стабильность и реакция идет преимущественно в сторону образования кальциевой соли ФПК, что обеспечивает выход целевого продукта 70-75% и снижение образования примесей до 5-6%

Настоящий способ можно осуществлять в рядовом оборудовании, рассчитанном на низкое давление, что делает данный процесс значительно экономнее известных.

Экономичность данного процесса может быть увеличена за счет выделения из реакционной массы известными способами фенилуксусной кислоты (ФУК) или ее солей с выходом 17-24% Ее используют в производстве лекарственных препаратов, а также душистых веществ и красителей.

Перечисленные преимущества не только упрощают процесс, но и снижают энергетические затраты за счет проведения процесса при низких температуре и давлении.

Изобретение обеспечивает способ получения кальциевой соли ФПК путем карбонилирования бензилхлорида в реакционной колбе или автоклаве, который предварительно продувают азотом и оксидом углерода.

В качестве растворителя используют известные спирты: изопропиловый (ИПС), третбутиловый (ТБС) и др.

При выборе условий проведения реакции необходимо соблюдать соответствие между давлением и температурой процесса. Проведение реакции при низком давлении и температуре позволяет получить наибольший выход целевого продукта и наименьший выход примесей. При повышении температуры, выше заявленной, и низком давлении стабильность каталитического комплекса падает, что приводит к уменьшению выхода целевого продукта. Если температуру и давление повысить до 60оС и 6 атм, то падает выход целевого продукта и увеличивается количество примесей.

Карбонилирование проводят при интенсивном перемешивании и постоянной подаче оксида углерода до полной конверсии бензилхлорида. По окончании реакции проводят анализ средней пробы методом ГЖХ на содержание образовавшихся продуктов в виде кислот. Для выделения целевого продукта реакционную смесь фильтруют в токе азота и кальциевая соль ФПК остается на фильтре. Содержание целевого продукта в осадке определяется методом ГЖХ. Из фильтрата отгоняют растворитель и подвергают его либо кислотному (соляная кислота), либо щелочному (смесь гидроксида и карбоната натрия или кальция) гидролизу с последующим выделением ФУК в виде кристаллов либо натриевой, либо кальциевой соли в зависимости от потребности.

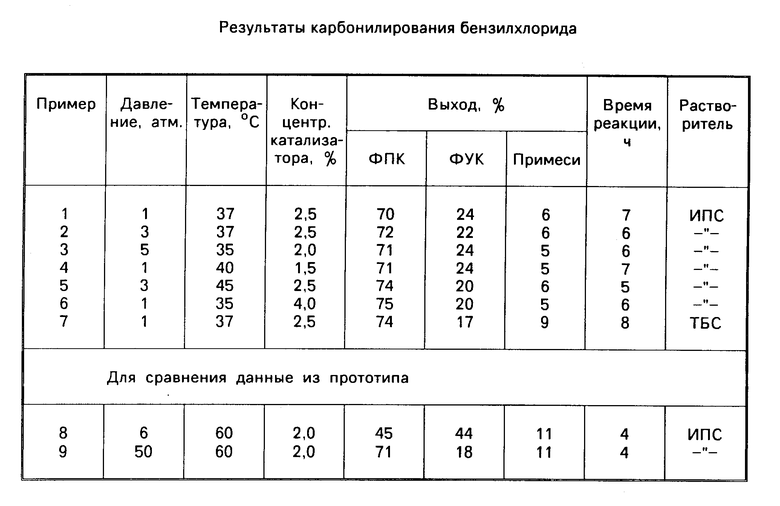

Возможность осуществления способа подтверждается примерами. Условия проведения карбонилирования и полученные результаты приведены в таблице. Под номерами 8 и 9 приведены данные из прототипа для сравнения. Данные приведены в таблице.

П р и м е р 1. В термостатированную колбу загружают: Изопропиловый спирт 50 мл Вода 6 мл Бензил- хлорид 4,4 г 34,75 ˙10-3 моль Оксид кальция 3,4 г 60,7 ˙10-3 -"- Карбонил кобальта 0,32 г 0,94˙ 10-3 -"- в т.ч. металлич. кобальт 0,11 г 2 ˙10-3 моль

Концентрация кобальта в расчете на бензилхлорид составляет 2,5%

Процесс проводят при 37оС, атмосферном давлении оксида углерода в течение 7 ч до полного израсходования бензилхлорида. По окончании реакции отбирают среднюю пробу, анализируют ее методом газожидкостной хроматографии и определяют выход кислот.

Реакционную смесь фильтруют, промывают ИПС и водой, сушат. В осадке (6,5 г) получают кальциевую соль ФПК (содержание 70,8%) с примесью оксида и гидроксида кальция.

Из фильтрата отгоняют избыток ИПС в виде азеотропа с водой, к остатку добавляют водный раствор смеси гидроксида и карбоната натрия (1:1) в стехиометрческом количестве к ФУК (содержание натрия 0,25 г) и нагревают 2 ч. При этом проходит реакция щелочного гидролиза изопропилового эфира ФУК и обменная реакция кальция на натрий в кальциевой соли ФПК. Образующаяся соль ФУК остается в водном растворе в количестве 1,32 г. Ее можно использовать в водном растворе либо высушивать для удобства транспортировки.

П р и м е р 2. Способ проводят аналогично примеру 1, но с тем отличием, что давление увеличивают до 3 атм. При этом увеличивается выход ФПК и скорость процесса с сохранением суммарного выхода целевых продуктов.

П р и м е р 3. Способ проводят аналогично примеру 1, но с тем отличием, что температура карбонилирования 35, давление 5 атм, и концентрация кобальта 2,0% При этом выход ФПК 71% снизилось образование примесей за счет снижения температуры.

П р и м е р 4. Способ проводят аналогично примеру 1 с тем отличием, что температура 40оС и концентрация кобальта 1,5% При этом реакция проходит достаточно эффективно с приемлемым выходом, но с меньшей скоростью за счет снижения концентрации катализатора.

П р и м е р 5. Способ проводят аналогично примеру 2 с тем отличием, что температура 45оС. При этом увеличивается выход ФПК до 74% и ускорилась реакция (5 ч).

П р и м е р 6. Способ проводят аналогично примеру 1 с тем отличием, что температура 35оС, а концентрация кобальта 4% При этом выход ФПК увеличивается с одновременным снижением примесей и ускорением процесса.

П р и м е р 7. Способ проводят аналогично примеру 1 с тем отличием, что в качестве спирта используют третбутиловый спирт. При этом выход ФПК увеличивается, но увеличивается количество примесей и процесс проходит медленнее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ИЛИ ГЕТЕРОАРОМАТИЧЕСКИХ КАРБОКСИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2064921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА НА ОСНОВЕ ТРИФОСФАТА АЛЮМИНИЯ | 1995 |

|

RU2102420C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ПРОДУКТОВ СГОРАНИЯ ПРИ СЖИГАНИИ В ТОПКЕ КОТЛА ИЛИ ПЕЧИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1994 |

|

RU2079543C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| ГЛУТАМИЛТРИПТОФАН МЕТАЛЛОКОМПЛЕКСЫ, ПРОЯВЛЯЮЩИЕ ИММУНОСТИМУЛИРУЮЩИЕ СВОЙСТВА, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2181124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВОГО РАСТВОРА КОБАЛЬТКАРБОНИЛЬНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2077948C1 |

Сущность изобретения: продукт-пировиноградная кислота. Б.Ф. C18H14O6Ca. Выход 70-75% Содержание примеси 5-6% Реагент 1: бензилхлорид. Реагент 2: оксид углерода. Условия реакции в водно-спиртовой среде при 35-45°С и давлении СО 1-5 атм в присутствии оксида или гидроксида кальция и катализатора-карбонильного соединения кобальта при концентрации кобальта 1,5-4,0% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВОЙ СОЛИ ФЕНИЛПИРОВИНОГРАДНОЙ КИСЛОТЫ карбонилированием бензилхлорида в водно-спиртовой среде при повышенной температуре и давлении с использованием оксида или гидроксида кальция в присутствии катализатора карбонильного соединения кобальта при концентрации кобальта 1,5 4,0% в расчете на бензилхлорид с последующим выделением фильтрацией целевого продукта, отличающийся тем, что карбонилирование проводят при температуре 35 45oС и давлении оксида углерода 1 5 атм.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4152352, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-11-10—Публикация

1993-03-04—Подача