Изобретение относится к устройствам для смешивания и измельчения и может быть использовано во многих отраслях промышленности для перемешивания жидких и полужидких материалов, в частности, для изготовления битумных композиционных мастик.

Известен смеситель, содержащий корпус с закрепленным на его внутренней поверхности перфорированными лопастями, расположенными между лопастями корпуса.

Недостатком данного устройства является невысокое качество выпускаемой продукции.

Наиболее близким к заявляемому решению является смеситель, содержащий закрепленные на валу лопасти, на концах которых консольно веером закреплены в вертикальной плоскости упругие элементы, на уровне которых по ширине веера размещены гребенки-ловушки на внутренней поверхности емкости. Гребенки-ловушки установлены с возможностью прохода между вращающимися упругими элементами.

Недостатком данного устройства является недостаточное качество выпускаемой продукции.

Цель изобретения - повышение качества выпускаемой продукции и расширение технологических возможностей смесителя путем процесса истирания твердых частиц и усиления турбулизации.

Цель достигается тем, что в смесителе, содержащем расположенный в корпусе приводной вал и закрепленные ярусами упругие лопасти на валу и на внутренней поверхности корпуса под углом в сторону, противоположную вращению вала, каждая лопасть выполнена в виде плоской пластины, а закрепленные на внутренней поверхности корпуса лопасти - упругими, причем диаметр окружности, описываемой крайней точкой пластины вала превышает диаметр окружности, описываемой крайней точкой пластины корпуса, лопасти могут быть выполнены в виде ряда ступенчато расположенных на свободном конце элементов, короткие из которых обращены друг к другу, что дополнительно усиливает процесс турбулизации, а также способствует диспергированию обрабатываемого материала.

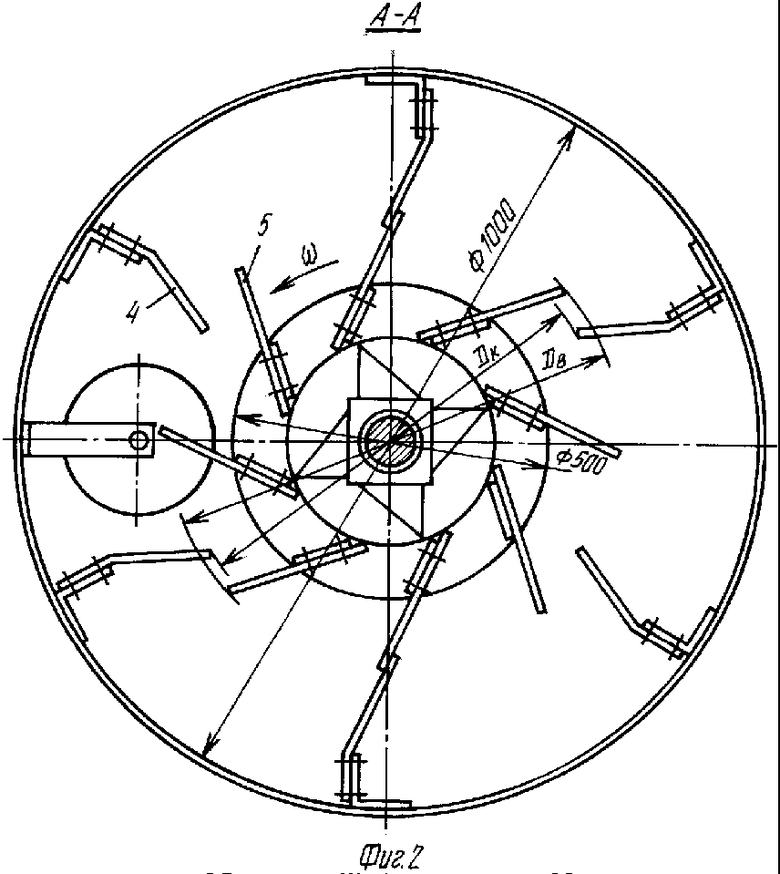

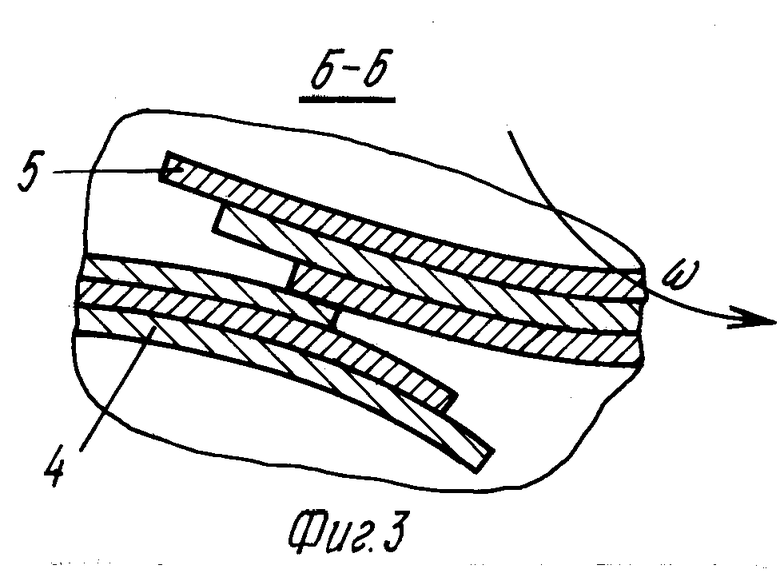

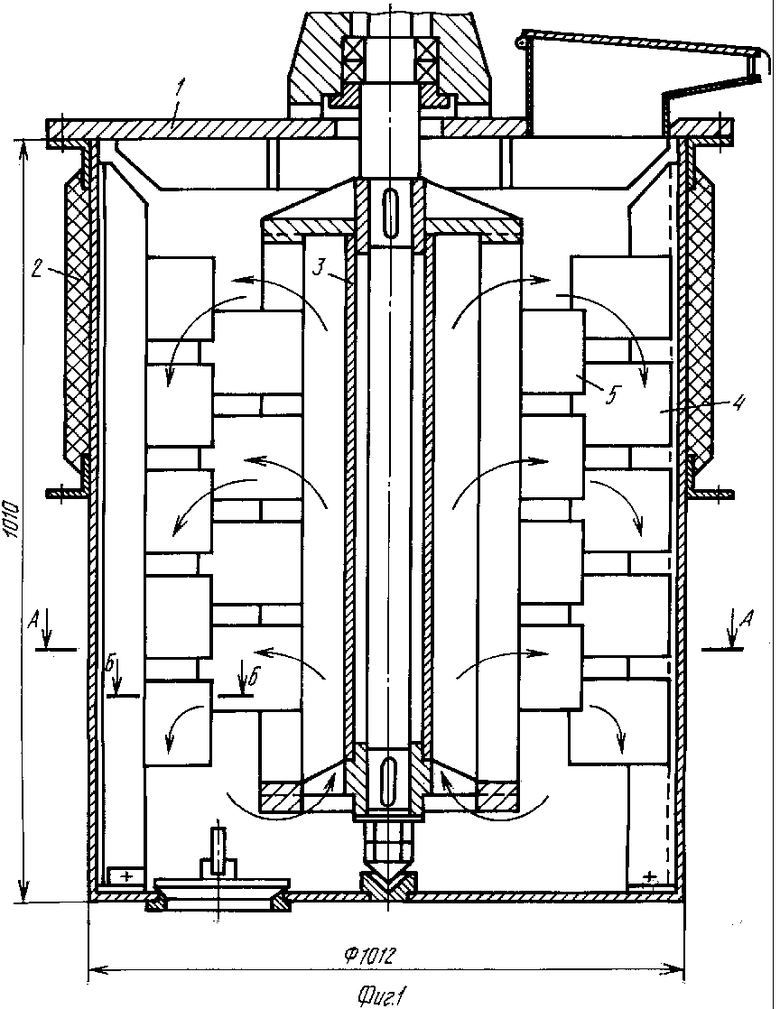

На фиг. 1 представлен смеситель, разрез общего вида; на фиг. 2 - разрез А-А; на фиг. 3 - разрез Б-Б.

Установка содержит корпус 1 с кожухом 2. В корпусе установлен вертикальный приводной вал 3. На внутренней поверхности корпуса закреплены ярусами упругие лопасти 4, расположенные под углом в сторону, противоположную вращению вала 3, на котором закреплены ярусами упругие лопасти 5. Причем лопасти 4 и 5 выполнены в виде ряда ступенчато расположенных на свободных концах элементов в виде пластин, короткие из которых обращены друг к другу, а диаметр окружности, описываемой крайней точкой пластины вала 3 превышает диаметр окружности, описываемой крайней точкой пластины корпуса 1.

Установка работает следующим образом.

В корпус 1 подается порция материала определенного состава, например, битумная мастика, подогретая до 180оС. Температурный режим процесса обеспечивается теплоизоляционным кожухом 2. Вал 3 приводится во вращение приводом (не показан), при этом лопасти 5, закрепленные на валу 3, обеспечивают перемешивание материала. Лопасти 4, установленные на неподвижном корпусе 1, обеспечивают турбулентность потока материала, что способствует перемешиванию материала.

Вращение вала и взаимное расположение лопастей, установленных на валу и корпусе, приводит к прохождению материала между контактирующими упругими пластинами. За счет дискретного воздействия на материал упругих пластин, расположенных определенным образом и двигающихся друг к другу, с уменьшением расстояния между лопастями происходит местное увеличение давления на материал, процесс налипания и растирания твердых частиц.

При окончании контакта между парой лопастей за счет релаксации их упругих свойств происходит дополнительная турбулизация процесса вплоть до псевдоожижения, при этом лопасти очищают от налипшего на них материала. Этот процесс повторяется в каждый момент контакта пары лопастей, вала и корпуса.

После прекращения процесса перемешивания привод выключается, а обработанный материал сливается через сливное отверстие .

Интенсивная турбулизация вместе с истиранием твердых частиц приводит к повышению качества производимого продукта, а также способствует расширению технологических возможностей установки за счет увеличения номенклатуры обрабатываемых материалов. (56) Авторское свидетельство СССР N 1673188, кл. B 01 F 7/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2008973C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2015727C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2015728C1 |

| РАСШИРИТЕЛЬ РАЗДВИЖНОЙ ОДНОЛОПАСТНОЙ | 2014 |

|

RU2542057C1 |

| ИЗМЕЛЬЧАТЕЛЬ | 1992 |

|

RU2015729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290429C2 |

| ВРАЩАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2019362C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2007219C1 |

| Смеситель | 1986 |

|

SU1423147A1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

Использование: приготовление смесей строительных материалов. Сущность изобретения: смеситель содержит расположенный в корпусе вертикальный приводной вал. На валу и на внутренней поверхности корпуса под углом в сторону, противоположную вращению вала закреплены ярусами упругие лопасти. Каждая лопасть выполнена в виде плоской пластины, а закрепленные на внутренней поверхности корпуса лопасти упругими. Диаметр окружности, описываемой крайней точкой пластины корпуса. Лопасти могут быть выполнены в виде ряда ступенчато расположенных на свободном конце элементов, короткие из которых обращены друг к другу. 1 з. п. ф. , 3 ил.

Авторы

Даты

1994-01-30—Публикация

1992-01-14—Подача