Изобретение относится к электротермии, в частности к способам контроля рабочей длины самообжигающихся электродов закрытых руднотермических печей, например фосфорных, карбидных, ферросплавных и им подобных.

Электрод является важнейшим элементом рудовосстановительной электропечи. Он находится в реакционной зоне, в которой преобразуется электрическая энергия в тепловую и создается большая часть целевого продукта. Длина рабочей части электродов является одним из важнейших параметров, с которым связаны технико-экономические показатели процесса плавки. Оптимальному ведению электротехнологического процесса для каждого из получаемых продуктов соответствует своя целесообразная величина длины рабочей части электрода. Оптимальному ведению электротехнического процесса плавки для каждого получаемого вида продукта соответствует целесообразный диапазон длины рабочей части электродов. Так, методом оптимизации процесса выплавки 50% силикохрома на основе однофакторной модели получена аналитическая зависимость удельного расхода электроэнергии (Y, кВт˙ ч/т) от среднего заглубления электродов (Н):

y = 24932 - 445H + 2,5 H2 (М. И. Гасик. Самообжигающиеся электроды рудовосстановительных электропечей. М. : Металлургия, 1984).

Необходимость автоматического контроля заглубления рабочих концов электродов высказывалась давно. Было предложено ряд методов, из которых наиболее перспективным признан описанный в изобретениях, защищенных авт. св. N 771913 и N 1350850.

По авт. св. N 771913 заглубление электрода определяется по формуле

Hэл= (Und2/0,2J )= K1(Un/J

)= K1(Un/J ) (1) где Uп - полезное напряжение на электроде, В;

) (1) где Uп - полезное напряжение на электроде, В;

d - диаметр электрода, см;

I - ток электрода, кА; - усредненное удельное сопротивление подэлектродного пространства, Ом ˙см;

- усредненное удельное сопротивление подэлектродного пространства, Ом ˙см;

β- показатель инерционности для карбидных и фосфорных печей, β = 1.

Проверка этого способа на карбидных печах дала удовлетворительную сходимость при стабильном режиме печи и литраже карбида, составляющем 280 л/кг.

В авт. св. N 1350850 для повышения точности определения длины электрода фактическое расстояние электрод - под определяют по формуле

Hэп= KK1(Wai/ I2dt) (2) где K1= d2/0,2

I2dt) (2) где K1= d2/0,2 - постоянный коэффициент;

- постоянный коэффициент;

К = 1 + tgϕ [(Qопт-Qфакт)/100] - коэффициент, зависящий от среднего значения литража карбида кальция за период интегрирования;

Wai - расход активной энергии i-й фазы, МВт ч;

I2dt - величина амперквадратчасов i-го электрода, кА2 cdot<+> ч;

Тр = Ткал - Топр - время интегрирования, определяемое как разница между календарным временем и временем простоя печи, ч;

Qопт - оптимальное значение литража карбида кальция для конкретной печи, кг/л;

Qфакт. - среднефактическое значение литража карбида кальция за время между корректировками, кг/ч;

tg ϕ- угол наклона прямой зависимости величины К от литража карбида кальция.

Этот способ хорошо себя зарекомендовал на карбидных печах открытого типа, на которых возможна проверка положения конца электрода в ванне печи, но при относительно большом сроке между измерениями и закрытой печи точность определения длины электрода снижается по следующим причинам: - определения расчетного значения сопротивления подъэлектродного пространства и - невозможности определения облома электрода. Этим объясняется то, что для фосфорной печи эти способы не нашли применения.

Проблема определения положения рабочего конца электрода и его длины наиболее подробно изложены в работах "Автоматическое управление руднотермическими электропечами. НИИТЭХИМ, М. , 1977 и "Автоматизация управления электротехнологическими режимами работы печей химической электротермии", НИИТЭХИМ, М. , 1985 под ред. Г. М. Жилова, М. И. Лифсона, С. К. Савицкого. Известные способы можно классифицировать по скорости или затуханию ультразвуковых колебаний (через электрод, стенку или снизу); - по интенсивности радиоактивного излучения; - по весу электрода, - по зависимости температуры отходящих газов в зоне электрода, - по величине реактивного сопротивления на участке электрод - под, - по величине ЭДС, наведенной на кожухе печи, - по угару электродов, определяемому по количеству потребленной электроэнергии, - по определению смешения синусоиды тока во времени при отклонении электродов от нормального исходного положения.

Как правило, устройства, реализующие эти способы, измеряют расчетным или косвенным методом расстояние от нижнего конца электрода до подины печи или до контактных плит или длину электрода в целом. Определив один из этих параметров, можно непосредственными измерениями рассчитать размеры печной установки относительно нижнего конца электрода.

Определение длины электрода по угару не позволяет достоверно судить о длине электрода по следующим причинам. Предположение о том, что для поддержания оптимальной длины электрода достаточно перепускать электрод на величину угара, на практике неосуществимо. В некоторых ситуациях допускается производить перепуск чаще или реже нa заданную величину, при этом угар меньше или больше этой величины. Возможно существенное увеличение разового перепуска, например, в случае облома или скола электрода для восстановления его нормальной длины. Кроме того, при выполнении частых перепусков или разового перепуска на большую величину возникает опасность обрыва электрода из-за наличия нескоксованной электродной массы в зоне ниже контактных плит электрододержателя.

Определение расхода (угара) электрода только в зависимости от количества потребляемой электроэнергии очень неточно, так как он зависит от множества и других факторов, например качества электродной массы, электрического режима, содержания Р205 в шлаке, заглубления электродов в расплав и т. п. При длительной работе печи даже первоначальная, относительно малая ошибка в определении угара постепенно накапливается и получается существенная ошибка в расчете рабочего конца электрода, поэтому важно определить оптимальный период его контроля и формирования.

Все вышеизложенное подтверждает сложность проблемы и важность тех технических решений, которые позволяют повысить точность определения длины электродов.

Наиболее близким техническим решением к изобретению как по существу, так и достигаемому результату является способ определения длины электрода Методические рекомендации по определению электротехнологических параметров фосфорных печей. З. А. Валькова, Г. М. Жилов, В. В. Дрессен и др. Л. , Ленниигипрохим, 1986). Алгоритм контроля длины рабочей части электрода фосфорной печи основан на ряде расчетных формул, полученных по результатам моделирования ванны печи и уточнения параметрических коэффициентов при исследовании на действующих печах. Интервал наблюдения и сбора информации для расчета длины электродов составляет 120-240 ч, при этом Кв ≥ 0,6; Км ≥ 0,7, где Кв и Км - коэффициенты использования времени и мощности соответственно. Основная расчетная формула для определения длины рабочей части электрода имеет вид

Li = Loi - ЗYПоWai + Пi (3) где Loi - длина электродов к началу рассматриваемого периода, см;

YПо - норма удельного расхода электрода, определенная на основании статистической обработки результатов работы действующих печей, см/МВт ˙ ч. Wai - расход активной электроэнергии для каждого электрода за заданный промежуток времени, МВт ˙ ч;

Пi - суммарный перепуск каждого электрода за заданный промежуток времени, см.

Тогда положение электродов в ванне печи определяют, рассчитывая расстояние электрод-под по уравнению

Нэпi = HB - Li + Птi - Z, (4) где Нв - высота ванны печи, см;

Птi - среднее положение траверс электрододержателей, см;

Z - конструктивная постоянная, соответствующая заглублению контактной плиты под сводом печи при крайнем нижнем положении электрододержателя, которая составляет для фосфорных печей 73 см.

Если отсутствуют данные о длинах рабочих концов электродов к началу рассматриваемого периода, то на основании измеренных и усредненных за заданный промежуток времени электротехнологических параметров рассчитывают диаметр тигля, высоту рабочей зоны, расстояние электрод - под и т. д. В этом случае начальную длину электрода вычисляют по формуле

Loi = Hв - Нэпi + Птi - Z, (5) расстояние электрод - под по формуле

Hэп= A-1/B[(K-0,03/α)-F] 1/B·d (6) где А = 0,08 (Нр.з.*)-1,687 + 0,035;

B = 2,59 (Hр.з.*)-0,279 - 0,41;

F = 0,091 - 0,036 Нр.з.*

H*р.з. = Нр.з/d К = Rв ˙ γшл˙d - активное сопротивление ванны на один электрод в критериальном виде;

α- соотношение усредненных удельных проводимостей шлаковой и рабочей зон ванны печи;

Нр.з - высота рабочей зоны, см.

Точность определения длины рабочей части электрода составляет 8-10% . На практике она ниже. Недостаточная точность определения длины электрода объясняется в основном сложностью расчета основного параметра - расстояния электрод - под (Нэп) по формуле (6), причем в значение активного сопротивления ванны в критериальном виде входит усредненное значение сопротивления ванны на один электрод Rв, а оно несколько отличается от активного сопротивления отдельной фазы, и это отклонение может быть значительным при асимметрии фазного напряжения.

Кроме того, определение высоты рабочей зоны по формуле, описанной в методике, осуществляется по общим параметрам печи, а не по фазным, так

Hр.з= [(Pa·r)/(C D

D

Hр.з= 2,56·[(Pa·r)/C ] где Dт - диаметр реакционного тигля вокруг электрода, см;

] где Dт - диаметр реакционного тигля вокруг электрода, см;

ηэн - энергетический коэффициент полезного действия печи;

λ- комплексный показатель, зависящий от реакционной способности фосфоритов в расплаве вступать во взаимодействие с твердым углеродистым восстановителем в присутствии кремнезема (при переработке фосфоритов Каратау и металлургических коксов λ = 44,51 ˙ 104 (см2% )/МВт для других типов сырья λ определяется экспериментально);

С - содержание Р205 в шлаке (для фосфорных печей), % ;

- содержание Р205 в шлаке (для фосфорных печей), % ;

Рa - активная потребляемая из сети печью мощность, МВт;

r - средневзвешиваемый размер куска кокса, см.

Целью изобретения является повышение точности определения длины электрода за счет более точного и быстрого определения расстояния электрод - под с учетом асимметрии по фазам.

Цель достигается тем, что в способе контроля длины рабочей части электрода, включающий измерение электротехнологических параметров плавки, например расхода электроэнергии потребляемой печью мощности и тока электрода каждой фазы, положения электрододержателя, содержания Р205 в шлаке, усреднение указанных параметров за выбранной промежуток времени, определение по полученным значениям высоты рабочей зоны, а также суммарного перепуска каждого электрода и определение расстояния электрод - под, введены операции измерения активного сопротивления каждой фазы, усреднения его за тот же промежуток времени, определения расстояния электрод - под по предварительно полученной зависимости для конкретной печи между активным сопротивлением фазы и расстоянием электрод - под с учетом фактической фазной высоты рабочей зоны.

Предложенный способ определения расстояния электрод - под получен на основании измерений с помощью R-метра активного сопротивления каждой фазы, усредненного значения сопротивления ванны печи из фактических показателей токов электродов и мощности каждой фазы при различных режимах печи. Установлено, что при асимметричных режимах величина расхождения между усредненным сопротивлением на один электрод и истинным может достигать 15-20% и более, что существенно влияет на точность определения длины электрода по усредненным данным, а не по фактическим каждой фазы и дает относительную дополнительную погрешность на 1,5-3% .

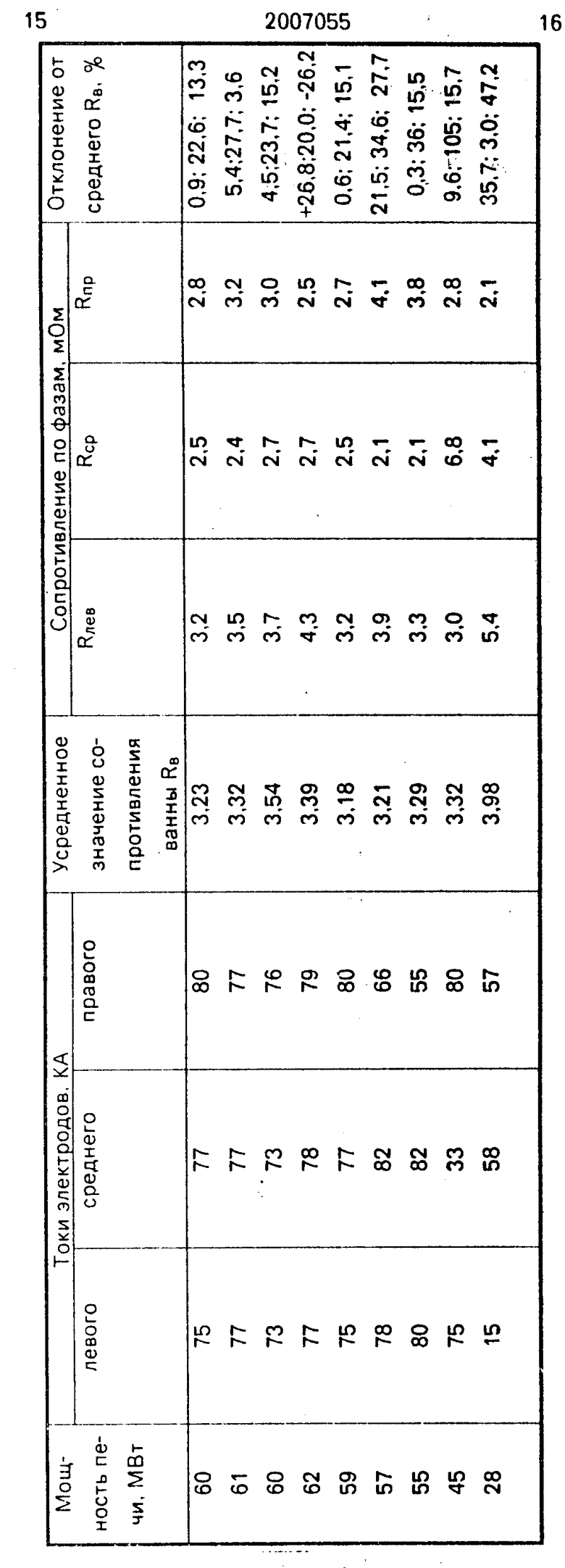

В таблице приведены некоторые характерные результаты измерений на одной из фосфорных печей.

Из таблицы видно, что известные способы определения расстояния электрод - под по усредненному сопротивлению ванны или по усредненному сопротивлению на один электрод имеют относительную погрешность, и довольно значительную, так как сопротивление отдельной фазы может отличаться до 20% и более от применяемых в расчете, а при обрыве или обломе электрода сопротивление отдельной фазы может отличаться на 50% и более.

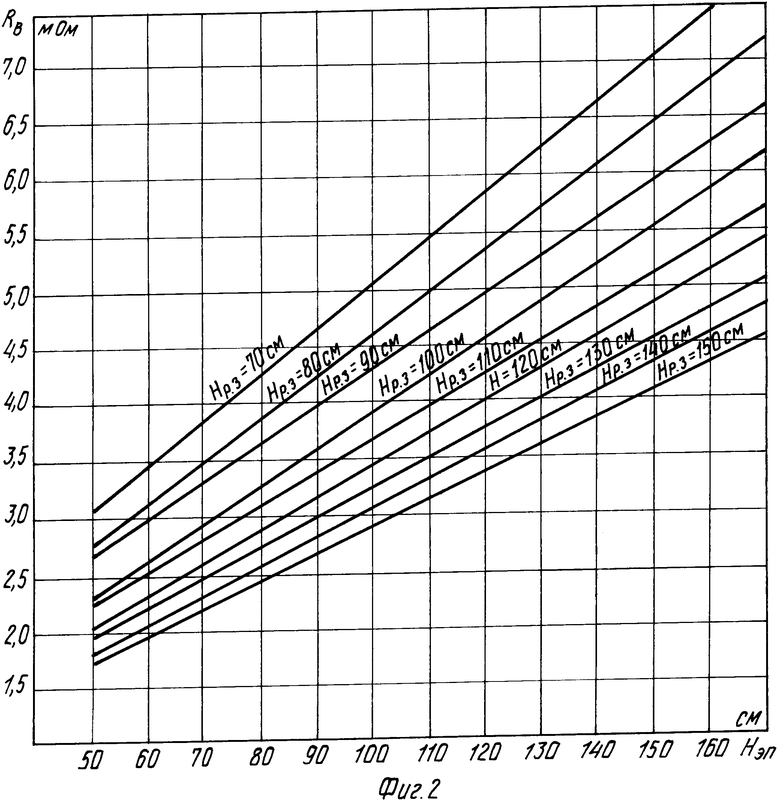

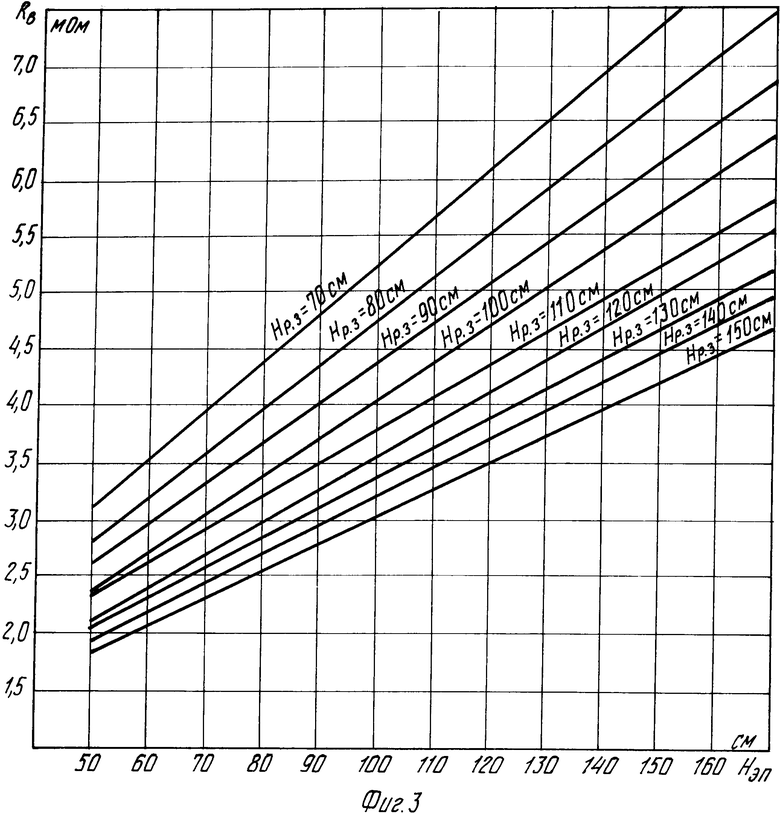

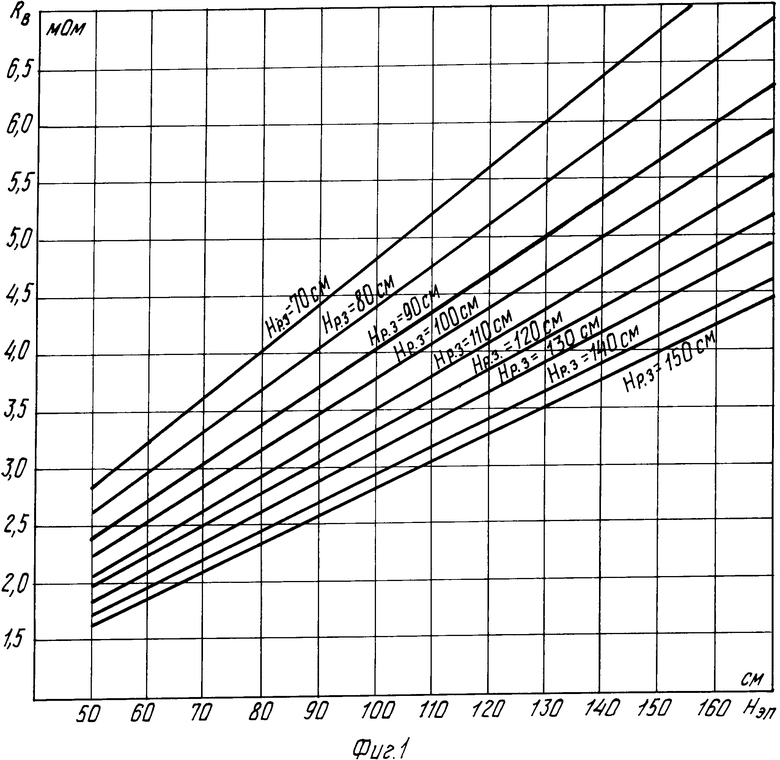

На фиг. 1-3 приведены номограммы для определения расстояния электрод - под для печей РКЗ-72 (80)Ф при средневзвешенном размере куска восстановителя 12-16 мм.

Высота рабочей зоны определялась не по формуле, приведенной в прототипе, а по уточненной:

Hр.з= Ah[(Pn·r)/(C D

D

Р - усредненная за период рабочая мощность печи, МВт;

С - остаточное содержание Р205 в шлаке, % ;

- остаточное содержание Р205 в шлаке, % ;

Dp - диаметр распада электродов, см;

n , n1 - эмперические коэффициенты, определяемые для каждого типа руднотермических печей и от вида получаемого продукта (для фосфорных печей n = 0,74; n1 = = 0,97);

Ah - постоянная, зависящая от отношения усредненной рабочей мощности к максимальной для каждого вида печи.

Для фосфорных печей для Рср ≥ 0,67 Рmaкс Аh = 161 ˙ 104; для диапазона 0,475 Рmaкс ≅ Рср < 0,67 Рmaкс Ah = 187 ˙ 104; для диапазона 0,41 Рmaкс ≅ Рср < 0,475 Рmaкс Ah = 220 ˙104.

Сущность изобретения описывается следующим алгоритмом.

Исследуется период работы руднотермической печи за выбранный промежуток времени, при этом регулярно измеряются и фиксируются в пультовом журнале, самописцах и других измерительных приборах следующие электротехнологические параметры работы печи: - потребление активной и реактивной электроэнергии (Wai, Wpi), МВт ˙ч, Мвар ˙ ч; - рабочая (активная) мощность печи (общая и, если есть возможность, по отдельным фазам), МВт; - токи электродов (Ii), кА; - ступень напряжения печного трансформатора (Nст); - положение электрододержателя (Птi), см; - сопротивление отдельных фаз (с помощью R-метра), мОм; - перепуск каждого электрода (Пi), см; - остаточное содержание оксидов в шлаках (Ск, % ), для фосфорных печей Р205, % ; - средний размер куска восстановителя (r), см.

Усредняют полученные значения параметров за выбранный промежуток времени. По величинам усредненных значений активного сопротивления отдельных фаз судят об асимметрии фаз.

Определяют значение Ah исходя из условия

0,4 Рmaкс ≅ Рср ≅ 0,67 Рmaкс

Определяют высоту рабочей зоны (Нр.з) по формуле (8).

Исходя из полученных значений среднего куска восстановителя (r), высоты рабочей зоны и активного сопротивления (Rbi) фазы определяют величину расстояния электрод - под (Нэпi) для каждой фазы.

Определяют длину рабочей части электрода по формуле (5).

Исходя из вышеизложенного существенными отличиями предлагаемого способа от известных являются - измерение активного сопротивления отдельной фазы, - усреднение полученных значений Rbi и оценка асимметрии режима отдельных фаз определение - по номограмме расстояния электрод - под (Нэпi) для каждой фазы.

Совокупность указанных отличительных признаков является необходимой для достижения цели изобретения - повышения точности определения длины электрода, а так как совокупность этих признаков неизвестна, то изобретение обладает новизной.

О симметричности режима работы печи судят по величине отклонения активных сопротивлений отдельных фаз. Например, если они находятся в пределах ±5% , то режим симметричен и тогда высота рабочей зоны и расстояние электрод - под каждой зоны примерно одинаковы, т. е. достаточно определить их для одной фазы. Если эти значения превышают указанные пределы, то режим работы печи асимметричный и в этом случае необходимо для каждой фазы определять расстояние электрод - под (Нэпi).

Рассмотрим реализацию предлагаемого способа на конкретном примере работы фосфорной печи РКЗ-80Ф, имеющей следующие параметры.

Наиболее широкое применение в фосфорной промышленности нашли два типоразмера печи: РКЗ-48ФМ2 и РКЗ-72ФМ (80Ф), максимальная рабочая мощность которых соответственно равна 45 и 65 МВт (72 МВт).

Геометрические размеры фосфорной печи РКЗ-72Ф или РКЗ-80Ф следующие: диаметр электрода (d) 170 см; диаметр распада электродов Dp = 480 см; диаметр ванны Dв = = 1020 см; высота ванны Нв = 565 см. Конструкционный параметр Z - 73 см.

Определяют длины электродов по показателям работы за сутки.

Разность показаний электросчетчика активной электроэнергии составила Δ Na = 35177,4-35708,8 = 68,6 дел. Ка = 16,5 МВт˙ ч/дел. , следовательно, Wa = 16,5˙ 68,6 = = 1131,9 МВт ˙ ч. Соответственно потребление реактивной энергии за то же время Δ Np = 48115,0-48084,7 = 30,3 дел. и Wp = = 16,5 ˙ 30,3 = 499,95 МВар˙ ч.

Среднечасовая активная, реактивная, полная мощности печи и cosϕ с учетом рабочего времени печи tp = 23,83 ч соответственно равны

Pa= Wa/tp= 1131,95/23,83 = 47,5 МВт;

Q= Wp/tp= 499,95/23,83 = 21 Mвap;

S=  =

=  = 51,9 МВА;

= 51,9 МВА;

cos ϕ = Pa/S = 47,5/51,9 = 0,915.

Определяют среднеквадратичные токи в каждом электроде и усредненный ток по трем электродам (при наличии среднеквадратичных счетчиков). Левый электрод Δ NIi = 24641,0-24084,1 = 556,9; КIi = 0,28 кА2 ˙ч/дел. Ji= Kтт2·Kттпр·Kпт·10 = 24

= 24 = 61,4 кА, где Ктт2 - коэффициент трансформации трансформатора тока (750/5 = 150)

= 61,4 кА, где Ктт2 - коэффициент трансформации трансформатора тока (750/5 = 150)

Kттпр - коэффициент трансформации промежуточного трансформатора тока (10/5 = 2);

Кпт - коэффициент трансформации главного печного трансформатора (Кпт = 80);

КIi - постоянная электросчетчика амперквадратчасов

i-го электрода (КIL,m = 0,28 кА2 ч/дел. КIR = 0,30 кА2˙4/дел. );

Δ NIi - разность показаний электросчетчика за время tp.

Соответственно IR = 70 кА, Iм = 66,6 кА и Icp. = 66,2 кА.

После усреднения активных сопротивлений каждой фазы, которые измерялись R-метром и фиксировались самописцем, получают

RL = 3,18 мОм, Rм = 3,54 мОм, RR = 4,08 мОм, Rcp = 3,6 мОм.

Оценивают симметричность режима, учитывая, что ступень напряжения каждого трансформатора одинакова (в данном случае 16):

ΔL= (3,6-3,18)/3,6 = 11,7% ΔM = 1,7% , ΔR = -13,3% , т. е. режим асимметричен и необходимо определять расстояние электрод - под для каждого электрода.

Остальные усредненные параметры, необходимые для определения длины электрода, следующие:

суммарные перепуски ПL = 24 см; Пм = = 27 см, ПR = 22 см;

положение траверс: ПTL = 30 см, Птм = 46 см, ПTR = 67 см;

содержание Р205 в шлаке С = 1,58%

= 1,58%

средневзвешенный размер куска кокса r = 1.516 см.

Определяют среднюю высоту рабочей зоны на один электрод по формуле (8):

Hр.з = 187·104[(47,50,74·1,516)/(1580,97·4802)] = 137 см.

Значение Ah находят из условия, что Pa/Pмакс= 47,5/72,0 = 0,66, т. е. Ра < 0,67 Рмaкс.

По номограммам фиг. 2 и 3 определяют расстояние электрод - под для каждого электрода, при этом, экстрополируя значения размера куска восстановителя (r = 1.516 см), получают следующие результаты:

HЭПL = 105 см, НЭПМ = 121 см, НЭПR = 142 см.

Определяют длины электродов по формуле (5):

L L = HB - HЭПL + ПTL - Z = 565-105+30-73 = 417 см,

Lм = 565-121+46-73 = 417 см,

LR = 565-142+67-73 = 417 см.

Таким образом, длины всех электродов равны 417 см.

Оценивают точность определения длины электродов предлагаемым способом и известными.

По прототипу Pа = 47,5 МВт, IЭL= 61,4 кА; IЭМ = 66,6 кА, IЭR = 70 кА и IЭСР = 66,1 кА; суммарные перепуски ПL = 24 см, Пм = 27 см. , ПR= 22 см; положение траверс: ПТL = 30 см, Птм = 46 см, ПTR = 67 см; содержание Р205 в шлаке С = 1,58% , средневзвешенный размер куска кокса r = 1,516 см.

= 1,58% , средневзвешенный размер куска кокса r = 1,516 см.

По формулам, изложенным в Методических рекомендациях по определению электротехнологических параметров фосфорных печей. Л. , ЛенНИИГИПРОхим, 1986, под редакцией Жилова, определяют следующие расчетные параметры: среднее значение активного сопротивления на один электрод

R = (47,5·103)/(3·66,12) = 3,62 мОм;

диаметр реакционного тигля вокруг электрода

Dт = [1,4 ˙ 232,6 ˙2,12-0,85 + 20 (2,12-1)] ˙10-2 ˙170 = 330 см;

высоту рабочей зоны

Нр.з = (47,5·1,516·0,901·44,51·104)/(1,58·3302) = 160 см;

активное сопротивление ванны (в критериальном виде)

К = (0,00362-0,00011) 0,521 ˙ 170 = 0,311.

Усредненное расстояние электрод - под определяют по формуле (6): Hэп= 0,127-1/2,242{ (0,311-0,03)/(2,12)] -0,058} 1/2,242·170 = 134 см;

длины электродов - по формуле (5):

LL = 338 см, Lм = 404 см, LR = 425 см.

Погрешность определения длины электрода составляет

Δ L = 417-338/417 = 18,9% , Δ м = 3,1% ,

ΔR = -1,9% .

Оценивают погрешность определения длины электрода по предлагаемому способу.

Высота рабочей зоны Нр.з = 137 см. Расстояние электрод - под определяют по формуле

НЭП = В ˙ rnзРр.зn4 ˙Rn5 dэn6 где r - средневзвешенный размер куска восстановителя, см;

R - активное сопротивление ванны на один электрод, мОм;

В - эмпирическая постоянная, зависящая от типоразмера руднотермической печати и вида полученного продукта;

n3, n4, n5, n6 - эмпирические коэффициенты, зависящие от типа руднотермической печи.

В нашем случаe r = 1,516 см; R = 3,62 мОм;

В = 2,98; n3 = 0,38; n4 = 0,88; n5 = 1,22; n6 = 1,35, получают НЭП = 2,98 ˙ 1,516038. 1370,88 ˙ 3,61,22 ˙ 1701,35 = 2,98 ˙ 1,1713 ˙75,9126 ˙4,7719 ˙ 1025,9 х 10-4 = 129,7 см  130 см.

130 см.

Соответственно длины электродов равны

LL = 342 cм, Lм = 408 см; LR = 429 cм.

Соответственно погрешности в определении длины каждого электрода составляют

Δ L = 18% , Δ м = 2,1% Δ R = -2,4% , т. е. несколько меньше, чем по прототипу.

Преимуществом предлагаемого способа определения длины каждого электрода по зависимости между расстоянием электрод - под и активным сопротивлением отдельной фазы является не только повышение точности определения и сокращение времени определения, но и то, что позволяет выявить причину асимметрии режимов работы отдельных фаз.

Известно, что даже равенство токов в каждом электроде не позволяет оценить симметрична или нет работа отдельных фаз, это можно сделать по их сопротивлению при неравенстве линейных напряжений.

В рассматриваемом случае асимметрия работы отдельных фаз объясняется тем, что расстояние электрод - под (Нэп), т. е. погружение электродов в ванне печи, различное, несмотря на то, что длины электродов одинаковы и за счет выравнивания положения траверс электрододержателя режим можно симметрировать.

Более точное определение длины каждого электрода позволяет оптимизировать электротехнологический режим работы печи. (56) Автоматическое управление руднотермическими электропечами. М. , НИИТЭХИМ, 1977.

Автоматизация управления электротехнологическими режимами работы печей химической электротермии. М. , НИИТЭХИМ, 1985 /Под ред. Г. М. Жилова, М. И. Лифсона, С. К. Савицкого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля длины рабочей части электрода | 1990 |

|

SU1817264A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1982 |

|

SU1120494A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1983 |

|

SU1133471A1 |

Сущность изобретения: с помощью R-метра измеряют активное сопротивление отдельной фазы; усредняют их за определенный промежуток времени и сравнивают между собой. Если они близки по величине, то режим работы печи нормальный и можно определять расстояние электрод - под по одной фазе, пользуясь предварительно полученной зависимостью. Если величины активных сопротивлений отдельных фаз отличаются друг от друга более чем на 5% , то режим работы печи асимметричен и необходимо определять расстояние электрод - под для каждого электрода. 1 табл. , 3 ил.

СПОСОБ КОНТРОЛЯ ДЛИНЫ РАБОЧЕЙ ЧАСТИ ЭЛЕКТРОДА ЗАКРЫТОЙ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ, при котором измеряют электротехнические параметры работающей печи: потребление активной и реактивной электроэнергий, рабочей мощности печи, величину перепусков и положение электрододержателей, определяют остаточное содержание оксида в шлаке и средневзвешенный размер куска восстановителя, усредняют указанные параметры за выбранный промежуток времени, последовательно определяют высоту рабочей зоны, расстояние электрод - под и длину электрода, отличающийся тем, что дополнительно измеряют активное сопротивление каждой фазы, а расстояние электрод - под определяют по предварительно полученной зависимости между расстоянием электрод - под и активным сопротивлением фазы с учетом высоты рабочей зоны и средневзвешенного размера куска восстановителя.

Авторы

Даты

1994-01-30—Публикация

1991-07-02—Подача