Изобретение относится к.электроTephoot. и касается эксплуатации электропечей закрытого типа-для про изводства, фосфора Известен способ, при котором элек род опускают относительно электрододержателя по мере его расхода, подде живая длину электрода в оптимальных пределах 1 il. Недостатком данного способа является отсутствие в управлении .перепуском электродов каких-либо свяэей с электротехнопогическим режийом и качеством электродной массы, в частности с теплопроводностью, из-за чего при использовании электродной массы с низкой теплопроводностью зона коксования выходит из контактных плит на значительное расстояние, где металлический кожух электрода разрушается, и происходит обрыв электро да с вытеканием нескоксованной массы, в ванну печи и, как следствие, к длительным остановкам печи на замену электрода, к повышению расхода электродной массы. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ упра ления электротехнологическим режимом закрытой печи для получения фосфора, при котором поддерживают во время плавки сопротивление фаз печи в заданных пределах перемещением электрододержателей с электродами и перепуском электродов относительно электрододержателей и величину перепу ка определяют пропорционально количес вуэлектроэнергии, введенному в каж дый электрод между перепускамиС27. Недостаток известного способа отсутствие связи в управлении перепуском с качеством электродной массы, в частности с ее теплопровод ностью. Это приводит к тому, что при применении электродной массы с низкой теплопроводностью количество те ла, поступающего в зону коксования в единицу времени через поперечное , сечение электрода, не обеспечивает повышения зоны коксования на величину перепуска электродов, компенси рующего его расход. Это, в свою оче редь, приводит к постепенному перем щению зоны.коксования вниз за контактные плиты в .области, гДе происходит разрушение металлического кожуха злектрода, в результате чего происходит обрыв электрода с вытекап нием электродной массы, к перерасходу электродной массы, идущей на приготовление новых стартовых электродов, к простоям печи и, как следствие, к снижению выпуска фосфора. Целью изобретения является повышение надежности работы электродов и производительности печи и снижение расхода электродной массы. Поставленная цель достигается тем, что при способе управления электротехнологическим режимом закрытой электропечи для получения фосфора, при котором поддерживают во время плавки сопротивление фаз.печи в заданных пределах перемещением электрододержателей с электродами и перепуском электродов относительно : электрододержателей и величину перепуска определяют пропорционально количеству электроэнергии, введенному в каждый электрод за время между перепусками, определяют количество тепла, поступакнцего в зону.коксования каждого электрода за время между перепусками, определяют разность между этим количеством тепла и количеством тепла, необходимого для коксования величины перепуска, и корректируют мощность на следуниций период времени между перепусками в зависимости от этой разности в соответствии с вьфажением (0,96 - 0,99) X где лР - корректировочная величина прогнозируемся мощное THJ Л ft - разно.сть между количеством тепла, поступившим в зону коксования Q и требуемым для коксования величины перепуска йц , причем при уменьшении этой разности до величины 0,005-0,02 от количества тепла, требуемого для коксования, мощность на следующий период между перепусками не корректируют. Необходимость определения количества тепла, поступающего в зону коксования и требуемого для коксования фактической величины перепуска, обусловлено тем, что для различных

электродных масс количество тепла, требуемого для коксования определенкого объема электродной массы в единицу времени, практически одинаково, а количество тепла, поступающего в зону коксования для различных электродных масс, меняется в зависимости от их теплопроводности. Это приводит к тому, что данньй объем электродной массы полностью не скоксуется. На практике это означает, что блок нескоксованной массы выходит из контактных плит, в результате чего происходит обрыв электрода. Для исключения обрывов электродов и, как следствие, для повышения надежности работы печи необходимо, чтобы расход электрода,т.е. величина компенсирующего перепуска, обеспечивающая поддержание длины электрода в оптимальных пределах, и величина перемещения зоны коксования за период между перепусками были равны, для чего необходимо корректировать мощность печи, так как от ее величины зависит расход электрода.

Как показали исследования механизма коксования электродов, передача тепла в зону коксования осуществляется в основном путем конвекции:

: а„ 71,р , .

F - площадь поперечного се- 35

где

чения электрода, м ,

di - изменение температуры

de

на единицу длины электрода, град/м,

Я - теплопроводность электродной массы, .

На чертеже представлена блоксхема устройства, реализующего спосо управления электротехнологическим режимом закрытой электропечи для получения фосфора.

В.ванне электропечи t размещены электроды 2, блок 3 прогнозирования мощности печи и блок 4 вычисления величины перепуска входят в устройство управления печью.

Сигнал со счетчика 5 активной электроэнергии каждого электрода через сумматор 6 активной, электроэнергци каждого электрода за календарный час поступает в блок 7 расчета фактической величины перепуска, куда также поступает сигнал с блока 4. Сигнал с блока 7. поступает в блок 8 вычисления количества тепла требуемого на коксование фактической величины перепуска, выход которогс подключен к входу блока 9 сравнения количества тепла, требуемого и поступ щего на коксование, куда подают сигнал из блока 10 вычисления количества тепла, поступающего в зону коксования. Выход блока 7 подключен к входу управляющего устройства 11, выход которого соединен с входом исполнительного механизма 12. Сигнал из блока 9 поступает в, блок 13, где вычисляется величина мощности, на которую требуется скорректировать прогнозируемую мощность, выход которого подключен к входу блока 3.

Пример осуществления способа управления на закрытой электропечи для получен1}я фосфора типа РКЗ-48ф номинальной мощности 46 МВт.

Задают следующие параметры: актив«ое сопротивление фаз ванны печи в пределах 2,,8 мОм; в электроды загружается электродная масса с теплопроводностью Др 1,5 Вт/м-град; насыпным весом у 1,58 удельной теплотой коксования ft 1500х X .

Управление перепуском происходит следующим образом.

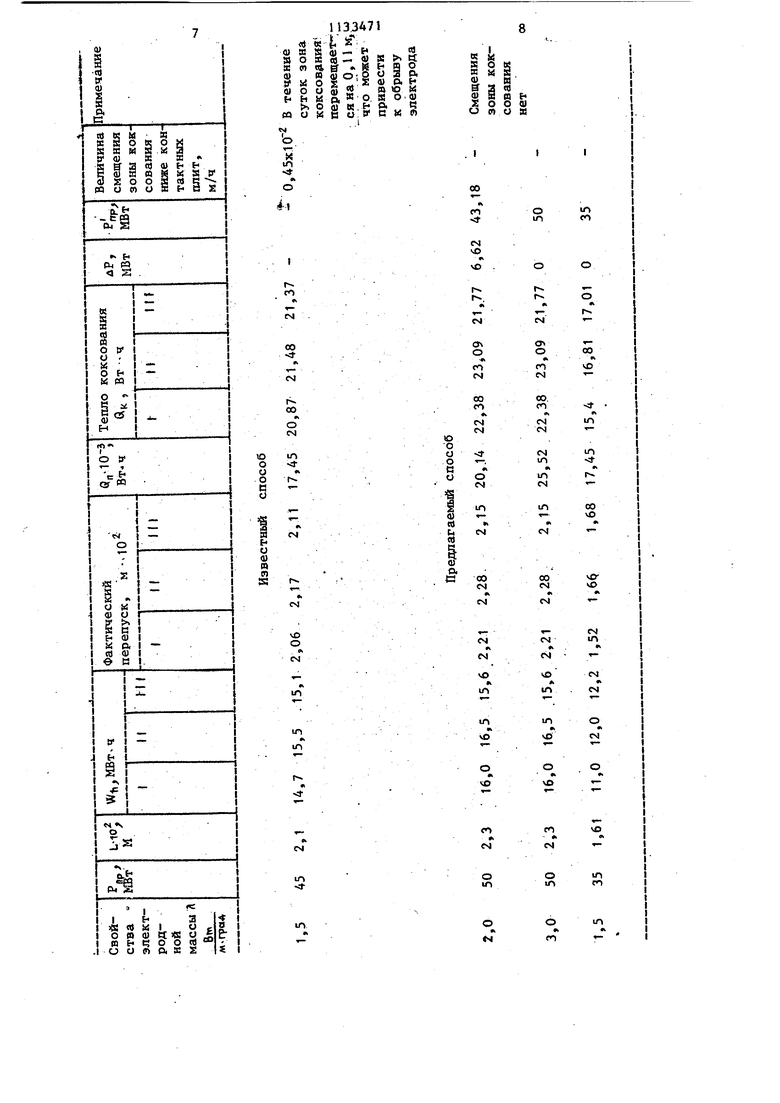

На электропечи, оборудованной тремя самоспекающимися электродами диаметром 1,4 м, задают прогнозируемую мощность 45 МВт из блока 3 до проведения следующего перепуска, период времени между перепусками составляет календарный час, Активное соI противление фаз ванны печи поддерживают 2,8-3,8 мОм регулятором электрического режима типа Фоскар. От иполнительного механизма 12 сигнал об окончании перепуска поступает в блок 4, где производится вычисление заданной величины перепуска на следунщий календарный час:

U (0,27 - 0,28) X Р - прогнозируемая мощность

45 МВт;

I - время между перепусками, 1 (1 - количество, электродов J d - диаметр электрода, 1,4 м. Величина перепуска 2,1x10 м до проведения, следующего перепуска.. От каящого электрода через счетчик активной электроэнергии и сумматор активной электроэнергии сигнал пост пает в блок 7, куда поступает сигна из блока 4, и вычисляется фактическая величина перепуска за календарный час. Мощность, введенная в каждый электрод за календарный час, MBTs1 j 14,7. ,5,W.15,1. Фактическая величина перепуска 2,06 , % 2,17-10 4, Hiif 2,. Сигнал из блока 7 поступает в уп равляющее у стройство 11 и далее на исполнительный механизм 12, а также в блок 8, где вычисляется тепло, тр буемое на коксование фактической не личины перепуска: 20,8710Вт. 21,08 . 4-, 21,37-10 Вт. В блоке 10 вычисляется количество тепла, поступающего в зону коксо вания dt ji , где - 350 град/м - величина по стоянная для пе:чей типа РКЗ-48Ф, -Л До 8,7ИО( ;t-300) 3,24 Вт./(мград) i t - температура формирования скоксованного блока . «пг-ш - 17.45 10Вт.ч В блоке 9, куда поступают, .сигнал из. блоков 8 и 10, сравнивают количество тепла, поступающего и требуемого для коксования,, и в том случае, если разность между Q и Q больше 0,.02 Q , сигнал о разности поступает в блок IS, где рассчитывается величина, на которую необходимо скорректировать мощность на следующий период между перепусками. 4 31 «п1-ш-ак1 -3,42-10 ; лб5 -4,53-10Вт-ч;аб,г, -3,92 -10 Вт-чLuQ -11,87-10Втгч, т.е. на следующий период корректировочная величина прогнозируемой мощности равна 4Р(0,96-0,99) 11,87.10Вт-ч Из блока 13 сигнал о корректировке мощности поступает в блок 3, в котором корректируется прогнозируемая мощность на следукнций период между перепусками. . Рпр,-,1 1прГ Р 33,23 МВт. Примеры реализации способа управления электротехнологическим режимом закрытой электропечи для получения типа РКЗ-48ф с тремя самоспекакхцимися электродами диаметром 1400 мм при использовании электродных масс различного качества приведены в таблице.Как видно из таблицы для электродных масс с разной теплопроводностью выбирается соответствующая максимальная мощность печной установки, .исключающая выход нескоксованного блока электродной массы ниже контактных плит электрододержателя и обеспечивающая надежную эксплуатацию электродов, снижение расхода электродной массы, исключение обрывов электродов. Экономический эффект от использования изобретения на одной печи РКЗ-48Ф составит 54,8 тыс. руб.

te

(U

ч

I ё

°S°и

иshita

яж«

н ate uьf3 SЮЙ s o

S ооЭеес --

О mОИьВ s

ъ

г. {и

см « а 2

1

го

I -

I

00

sdCN)

t

00

о

CM

in

о

tM

«

X5 О

CM

in

iri

Ч

m

t

U

A

t

i V

I ,s

U- P4

i.

3

I

4 M

u-i

u et« о

n ч о о Й

f.

о ( о. ж

к i(j

S 5

Г

0)

2 о о Ото

CO

in CO

о in

en -

CS v

vO

Г-r.

f hv

CM

«SI

T

00

о

. 14

VO

rO

CM

00.

-

CO

A

in

CM

CM

in -

ем

in

о CM

in

CM

00

in o

CM

vO

00 40

CM

k CM

CM

in

CM

l

CM

чО

CM

A

in

CM

T-

о

in

«

Ч

CM

40

T-

о

vO

CO

v - t CM

о m

in

о m

to

in

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1982 |

|

SU1120494A1 |

| СПОСОБ КОНТРОЛЯ ДЛИНЫ РАБОЧЕЙ ЧАСТИ ЭЛЕКТРОДА ЗАКРЫТОЙ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2007055C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Устройство для автоматического перепуска самоспекающегося электрода руднотермической электропечи | 1982 |

|

SU1046979A1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| Устройство для перепуска самоспекающегося электрода руднотермической электропечи | 1977 |

|

SU734898A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМ РЕЖИМОМ ЗАКРЫТОЙ ЭЛЕКТРОПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА, при котором поддерживают во время плавки сопротивление фаЗ печи в заданных пределах перемещением электрододержателей с электродами и перепуском электродов относительно : электрододержателей и величину перепуска определяют пропорционально количеству электроэнергии, введенному в каждый электрод за время между перепусками, отл и ч ающийс я тем, что, с целью повышения надежности работы элеметродов, производительности печи и снижения расхода электродной массы, определяют количество тепла, поступающего в зону коксования каждого электрода за время между перепусками, определяют разность между этим количеством тепла и количеством тепла, необходимого для коксования величины пере- . пуска,и корректируют мощность на следующий период времени между перепусками в зависимости от этой разности в соответствии с выражением ЛР

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Струнский В.М | |||

| Рудотермические плавильные печи | |||

| М., Металлургия; 1972, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭНДОПРОТЕЗ КОЛЕННОГО СУСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЭНДОПРОТЕЗА КОЛЕННОГО СУСТАВА | 1994 |

|

RU2110972C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-01-07—Публикация

1983-02-02—Подача