Изобретение относится к технике изготовления и починки зубных протезов из термополимеризуемых пластмасс.

Известно устройство для изготовления стоматологических протезов из термополимеризуемых пластмасс, содержащее корпус, разъемную кювету, выполненную в виде основания и крышки, средство для опрессовки кювет, вертикально установленный ходовой винт, в верхней части которого установлена подвижная траверса с крышками кювет и толкателями кювет, снабженная воротом, поворотный нагревательный стол с фиксаторами положения стола и кювет, и толкателями кювет, причем на траверсе закреплена втулка с буртиком для взаимодействия с толкателями.

Недостатком устройства является возможность затекания гипса под основания кювет, что затрудняет их съем и может вызвать поломку протезов.

Известен также принятый за прототип полимеризатор Раппопорта, содержащий корпус, поворотный нагревательный стол с кюветами, установленными с возможностью перемещения, два ходовых винта, кинематически связанных с приводом. Один ходовой винт установлен по оси корпуса и связан с траверсой, на которой установлены крышки кювет. Второй ходовой винт установлен в кронштейне с пальцем, соединенным с основанием траверсы и снабженным подпружиненным фиксатором.

Процесс прессования в этом устройстве осуществим только при избыточном давлении, для создания которого между основанием и крышками кювет требуется избыточность прессуемого материала. Но в результате этой избыточности протез будет иметь "излишнюю полноту", т. е. его размеры будут превышать требуемые, прикус у пациента будет неправильным, потребуется дополнительная доработка протеза, которая крайне трудоемка, а в отдельных случаях практически не выполнима.

Таким образом, основным недостатком известного устройства является невысокое качество изготавливаемых протезов.

Целью изобретения является повышение качества протезов путем введения механизма прессования с помощью пуансонов при закрытых кюветах.

Указанная цель достигается тем, что в конструкцию известного устройства для изготовления зубных протезов, содержащего корпус, поворотный нагревательный стол с кюветами, установленными с возможностью перемещения, ходовой винт, связанный с приводом, установленный по оси корпуса и соединенный с траверсой, на которой закреплены крышки кювет, введен механизм прессования, который включает в себя прессующий вороток, сухарики, верхнюю и нижнюю тяги, верхнюю и направляющую втулки, пуансоны и держатель пуансонов.

Прессующий вороток установлен на направляющем стержне. Сухарики установлены в спиральных пазах прессующего воротка. Один конец верхней тяги шарнирно соединен с сухариком, а другой конец - с верхней втулкой. Один конец нижней тяги также шарнирно соединен с сухариком, а другой конец - с направляющей втулкой, которая связана с держателем пуансонов. Для обеспечения постоянного подпрессовывающего усилия в процессе полимеризации между направляющей втулкой и удержателем пуансонов размещены упругие элементы в виде цилиндрических пружин.

В резьбовом отверстии нижней части ходового винта установлен стержень с контактом, взаимодействующим с концевыми переключателями привода. Второй конец стержня размещен в отверстии корпуса с возможностью аксиального перемещения без поворота.

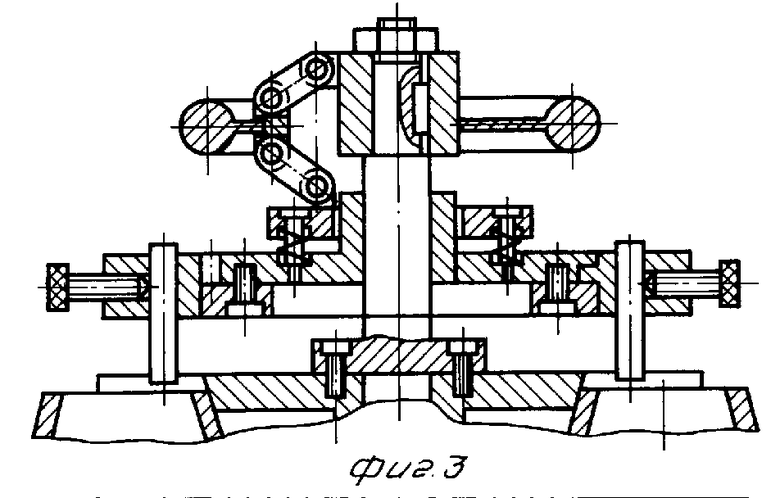

На фиг. 1 представлено устройство для изготовления зубных протезов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - часть общего вида с поднятыми пуансонами.

Устройство для изготовления зубных протезов содержит корпус 1, в корпусе на шарикоподшипниках 2 установлен ходовой винт 3. На ходовом винте 3 закреплен поворотный стол 4 с нагревательным элементом 5, установленный посредством опор вращения 6 на корпусе 1. На столе установлены основания кювет 7 с днищами 8. Основания с днищами зафиксированы на столе посредством упругих элементов 9.

На траверсе 10, взаимодействующей своим резьбовым отверстием с ходовым винтом 3, закреплены крышки 11 кювет. На траверсе 10 жестко закреплен соосно с ходовым винтом 3 направляющий стержень 12 с держателем 13 пуансонов 14. Пуансоны 14 удерживаются в держателе 13 посредством фиксирующих винтов 15. На направляющем стержне 12 установлена верхняя втулка 16 с фиксатором 17 от поворота. На втулке размещен прессующий вороток 18 со спиральными пазами 19, в которых расположены сухарики 20. Нижний и верхний концы сухариков 20 шарнирно соединены с верхней и нижней тягами 21 и 22. Другие концы верхних тяг шарнирно соединены с ушками 23 верхней втулки 16. Другие концы нижних тяг также шарнирно соединены с направляющей втулкой 24, которая расположена соосно с держателем 13 пуансонов и упруго соединена с ним посредством винтов 25 и цилиндрических пружин 26, так, что обеспечивается совместное аксиальное перемещение направляющей втулки 24 и держателя 13 пуансонов. Ходовой винт 3 через червячную шестерню 27, червяк 28 и ременную передачу 29 соединен с приводом 30, например, электродвигатель.

В резьбовом отверстии нижней части ходового винта 3 установлен стержень 31 с контактом 32, взаимодействующим с концевыми выключателями 33 и 34. Нижняя часть стержня 31 выполнена с лыской и размещена в конгруэнтном отверстии корпуса 1 для исключения проворота стержня 31.

В корпусе 1 размещен фиксатор 35 для фиксации положения поворотного стола 4. Корпус закрыт теплоизоляционной крышкой 36. На корпусе размещена схема управления и контроля, индикаторы и управляющие тумблеры (на фиг. 1-3 не показано).

Устройство для изготовления зубных протезов работает следующим образом.

Снимают кожух 36 и вращают вороток 18. При этом сухарики 20, перемещаясь по спиральным пазам 19 от направляющего стержня 12, ведут за собой тяги 21 и 22. Положение верхней втулки 16 на направляющем стержне зафиксировано, поэтому направляющая втулка 24 и соединенный с ней держатель 13 с пуансонами 14 будут подниматься и пуансоны 14 выйдут из крышек 11 кювет. Затем, перемещая фиксатор 35, освобождают поворотный стол 4 и включая привод 30, приводят во вращение ходовой винт 3, верхняя резьбовая часть которого находится во взаимодействии с резьбовым отверстием траверсы 10 и она поднимется вверх. При этом крышки 11 кювет выходят из контакта с основаниями кювет 7. За счет лысок в отверстии в корпусе и нижней части стержня 31 последний перемещается вниз до касания контакта 32 концевого выключателя 34 и происходит останов привода 30. В днища 8 кювет устанавливают поочередно гипсовые модели с восковыми базисами. Эту операцию можно проводить на отдельном столике, а затем устанавливать основания 7 с днищами 8 на поворотный стол 4, фиксируя их положение посредством упругих элементов 9.

После заполнения всех кювет гипсовыми моделями и установки на поворотном столе 4, фиксатором 35 фиксируют положение поворотного стола 4 и включают вращение привода в другую сторону. Траверса 10 опускается до тех пор, пока крышки 11 кювет не войдут в соприкосновение с основаниями кювет 7. При этом контакт 32 касается концевого выключателя 33 и привод отключается. Пуансоны 14 покрываются тонким слоем воска.

Вращая вороток 18, отпускают держатель 13 с пуансонами 14. С помощью фиксирующих винтов 15 корректируют положение пуансонов в каждой кювете так, чтобы пуансон касался воскового базиса.

Затем в отверстия крышек кювет заливают жидкий гипс до заполнения кюветы. После затвердевания гипса надевают теплоизоляционный кожух 36, включают нагрев нагревательного элемента, доводят температуру в термокамере до температуры плавления воска и, выдерживая в течение 10-15 мин, выплавляют восковой базис (расплавленный воск впитывается в сухую гипсовую модель).

Отключают нагрев, охлаждают полимеризатор до комнатной температуры, снимают кожух и с помощью воротка 18 поднимают держатель 13 с пуансонами 14. Через образовавшиеся от пуансонов 14 отверстия гипсовые модели заполняют термополимеризуемой пластмассой.

Затем, вновь вращая вороток 18, опускают держатель с пуансонами. При этом пуансоны точно входят в отверстия, оставленные ими в гипсовых формах крышек, выполняющие роль цилиндров, подогнанных с высокой точностью под каждый пуансон.

При этом прессование пластмассы происходит как бы шприцеванием, где поршнем шприца служит пуансон 14.

Держатель 13 с пуансонами 14 в течение всего дальнейшего процесса поджат с помощью пружин 26 и пуансоны постоянно осуществляют подпрессовку.

Надевают кожух 36, включают нагрев до 125-130оС и, выдерживая примерно около 1 ч, производят полимеризацию пластмассы.

После охлаждения полимеризатора снимают кожух, поднимают держатель с пуансонами, поднимают траверсу с крышками кювет, снимают основания кювет с днищами и освобождают их от гипса.

Введение механизма прессования с помощью пуансонов 14 как бы шприцеванием с обеспечением постоянного поджатия пуансонов посредством упругих элементов в виде цилиндрических пружин 26 позволяет обеспечить высокую точность размеров протезов с одновременным повышением производительности. Введение стержня с контактом и концевых выключателей обеспечивает автоматическое выключение привода, позволяет сосредоточить внимание на производственном процессе, что также скажется на качестве протезов. (56) Авторское свидетельство СССР N 1277960, кл. A 61 C 13/14, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стоматологических конструкций из пластмасс-БПР | 1985 |

|

SU1277960A1 |

| Полимеризатор Раппопорта | 1989 |

|

SU1666098A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1988 |

|

RU2008849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| Окклюдатор | 1987 |

|

SU1584932A1 |

| ИСКУССТВЕННАЯ БИОЭЛЕКТРИЧЕСКАЯ КИСТЬ РУКИ | 2021 |

|

RU2779492C1 |

| Машина для кладки кирпича | 1974 |

|

SU962551A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1999 |

|

RU2170069C2 |

| Литьевой аппарат для изготовления зубных протезов из термопластических полимерных материалов | 1960 |

|

SU140159A1 |

Область применения: изобретение относится к технике изготовления зубных протезов из термополимеризуемых пластмасс. Сущность изобретения: полимеризатор содержит корпус 1, поворотный нагревательный стол 4 с основаниями кювет 7, ходовой винт 3, соединенный с приводом 30 и траверсой 10, на которой закреплены крышки 11 кювет. Для повышения качества изготавливаемых протезов полимеризатор снабжен устройством прессования включающим установленный на направляющем стержне 12 вороток 18, в спиральных пазах которого размещены сухарики 20, шарнирно соединенные с тягами 21 и 22. Второй конец верхней тяги 21 соединен шарнирно с втулкой 16, жестко закрепленной в верхнем конце направляющего стержня 12. Второй конец нижней тяги 22 шарнирно соединен с втулкой 24, упруго связанной с держателем 13 пуансонов 14. Для обеспечения автоматического отключения привода в резьбовом отверстии нижней части ходового винта 3 установлен стержень 31 с контактом 32, взаимодействующий с концевыми выключателями 33 и 34. 2 з. п. ф-лы, З ил.

Авторы

Даты

1994-02-15—Публикация

1990-10-17—Подача