Изобретение относится к технике разделения продуктов помола после измельчения различных твердых материалов и может найти применение в строительной, химической, горнообагатительной и других отраслях промышленности, связанных с измельчением и классификацией продуктов помола.

Известен центробежный классификатор, включающий корпус, ротор с радиальными сепарационными каналами, расширяющимися к оси ротора, и пересыпными полками. При этом ротор размещен горизонтально на полом приводном валу. Классификатор также содержит патрубки для подачи воздуха и исходного материала, осевой патрубок для отвода мелкой фракции, сообщенный через отверстия в полом валу с сепарационными каналами, патрубок для сбора крупной фракции.

Кроме того, корпус снабжен перегородками, перпендикулярными к оси полого вала и делящими корпус на камеры. Ротор выполнен в виде крыльчатки с радиальными лопастями, закрепленными на валу в несколько рядов, каждый из которых установлен в соответствующей камере, причем в каждой радиальной лопасти выполнен сепарационный канал, а на периферии перегородок выполнены связывающие камеры между собой пропускные окна с перекрывающими заслонками, установленными с возможностью изменения угла наклона к перегородкам.

К недостаткам известного сепаратора относится низкая эффективность процесса классификации.

Наиболее близким техническим решением из известных является сепаратор, включающий цилиндро-конический корпус с загрузочными и разгрузочными патрубками. Внутри цилиндрической части корпуса расположена сепарационная камера, состоящая из направляющего приспособления с пластинами, равномерно установленными по его окружности, и приводного вала с ротором, который размещен коаксиально, внутри направляющего приспособления.

Недостатками известного сепаратора являются низкая эффективность процесса сепарации, возникающая из-за того, что крупные частицы материала в сильно запыленном потоке при осаждении захватывают большое количество мелкого готового продукта; сложность конструкции и значительный расход энергии, вызванный вертикальным транспортированием материала.

Цель изобpетения- повышение эффективности сепарации материала, надежности конструкции, упрощение ее, снижение энергозатрат.

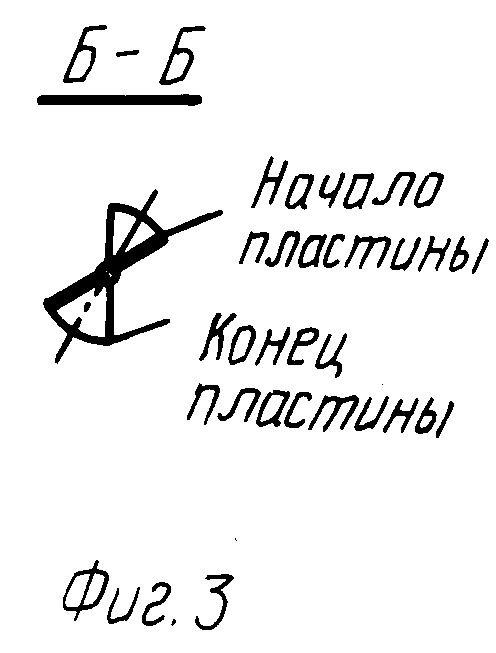

Сущность изобретения заключается в том, что в известном сепараторе, включающем корпус, закрепленное в нем цилиндрическое направляющее приспособление с пластинами, равномерно установленными по его окружности, приводной вал с ротором, который размещен коаксиально внутри направляющего приспособления, загрузочные и разгрузочные патрубки, причем пластины направляющего приспособления установлены последовательно по его длине и выполнены поворотными, при этом каждая пластина установлена под дифференцированным углом наклона по периметру окружности и длине направляющего приспособления.

Отличительными от прототипа признаками является то, что пластины направляющего приспособления установлены последовательно по его длине и выполнены поворотными, при этом каждая пластина установлена под дифференцированным углом наклона по периметру окружности и длине направляющего приспособления.

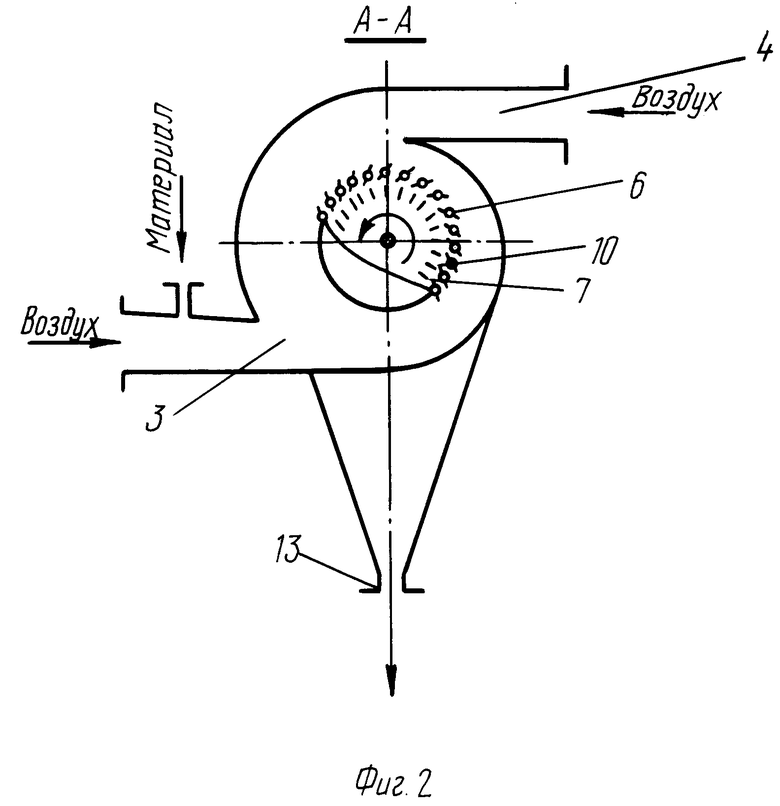

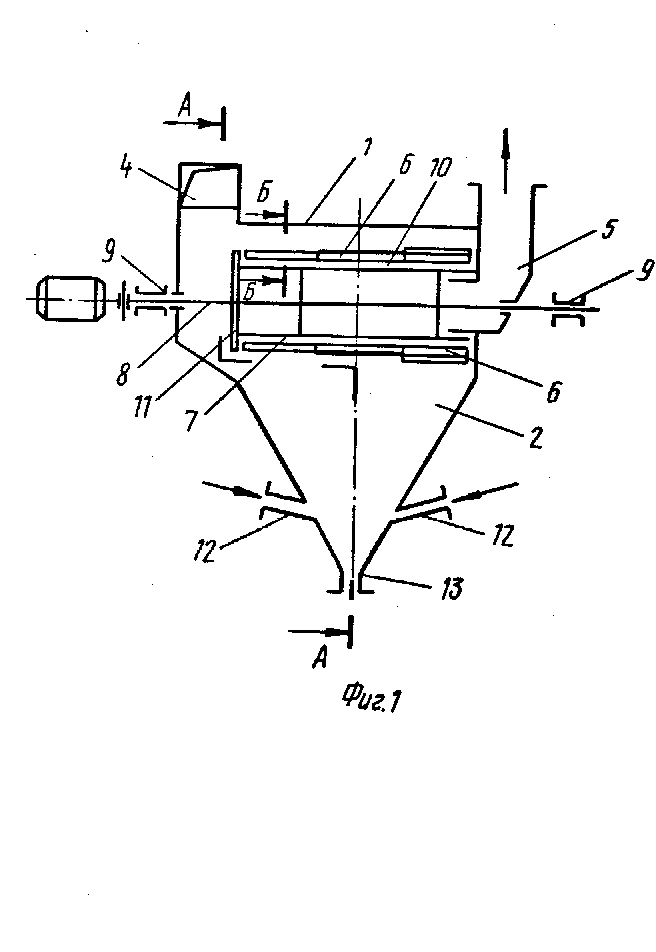

На фиг. 1 схематично представлен сепаратор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Сепаратор содержит корпус, состоящий из цилиндрической 1 и конической 2 частей. Входная часть сепаратора выполнена в виде "улитки", которая имеет два входных патрубка 3 и 4. Патрубки 3 и 4 предназначены для подачи аспирационного воздуха с подаваемым материалом. Кроме того, цилиндрическая часть 1 корпуса имеет разгрузочный патрубок 5 для выхода воздуха с готовым продуктом.

Внутри цилиндрической части 1 корпуса горизонтально расположено направляющее приспособление 6, состоящее из неподвижного каркаса с пластинами, которые установлены на осях равномерно по окружности и последовательно по длине направляющего приспособления 6 и выполнены поворотными, при этом каждая пластина установлена под дифференцированным углом наклона по периметру окружности и длине направляющего приспособления 6. При этом цилиндрическая часть 1 корпуса и направляющее приспособление 6 образуют "внешний контур".

Внутри направляющего приспособления 6 коаксиально размещен ротор 7, который имеет лопасти по образующей и установлен горизонтально на приводном валу 8 на двух выносных опорах 9.

Направляющее приспособление 6 и ротор 7 образуют "внутренний контур" - сепарационную зону 10, которая спереди по ходу материала ограничена стенкой 11, предотвращающей попадание материала внутрь зоны 10 и ротора 7 непосредственно из подающего патрубка 3.

Коническая 2 часть корпуса имеет патрубки 12 для подачи вторичного (третичного) воздуха и разгрузочный патрубок 13 для выгрузки крупки.

Устройство работает следующим образом.

Материал, поступая после мельницы в загрузочное устройство сепаратора, подхватывается аспирационным воздухом и через входную "улитку" попадает во внешний контур. Здесь на частицы материала действует центробежные, центростремительные и гравитационные силы.

Центробежные силы создаются за счет того, что конструктивно вход в сепаратор выполнен в виде "улитки", а центростремительные - за счет тяги вентилятора (на фиг. 1-3 не показан).

Пройдя "внешний контур", частицы материала через направляющее приспособление 6 попадают во "внутренний контур", т. е. в сепарационную зону 10 цилиндрической 1 части корпуса, где на частицы действуют также центробежные, центростремительные и гравитационные силы. Эффективная классификация материала обусловлена определенным взаимным сочетанием этих сил.

Мелкие частицы (готовый продукт) попадает внутрь ротора 7 и выносятся через патрубок 5 аспирационным воздухом.

Крупные фракции отбрасываются центробежными силами на пластины направляющего приспособления 6 и по ним, под действием гравитационных сил, стекают в коническую 2 часть корпуса.

Через патрубки 12 в коническую 2 часть корпуса подается третичный воздух для дополнительной сепарации готового продукта, увлекаемого крупными фракциями, после чего крупка через патрубок 13 выгружается из сепаратора.

Настоящее изобретение повышает эффективность сепарации материала, надежность, а также снижает энергозатраты и трудоемкость при изготовлении сепаратора. (56) Авторское свидетельство СССР N 1214249, кл. B 07 B 7/08, 1984.

Статья Deynat G. , Bartrand I. I. L'ame'liration du rendment des ate liere de broyage Cements Betons. Platres, chaux, 1985, N 754, p. 164 (Франция) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Устройство для разделения рушанки масличных семян | 1980 |

|

SU882661A1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| МАГНИТОГИДРОСТАТИЧЕСКИЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2001 |

|

RU2190480C2 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| Центробежная ударная мельница | 1986 |

|

SU1366207A1 |

Изобретение относится к технике разделения продуктов помола после измельчения различных твердых материалов и может использоваться в строительной, химической, горнообогатительной и других отраслях промышленности. Сущность изобретения: сепаратор включает корпус, закрепленное в корпусе цилиндрическое направляющее приспособление 6 с пластинами, приводной вал с ротором 7, размещенным внутри направляющего приспособления 6, разгрузочные 12 и загрузочные 13 патрубки. Пластины установлены последовательно по длине направляющего приспособления 6 и выполнены поворотными. Каждая пластина установлена под дифференцированным углом наклона по периметру окружности и длине направляющего приспособления 6. 3 ил.

СЕПАРАТОР, включающий корпус, закрепленное в корпусе цилиндрическое направляющее приспособление с пластинами, равномерно установленными по его окружности, приводной вал с ротором, размещенным коаксиально внутри направляющего приспособления, загрузочные и разгрузочные патрубки, отличающийся тем, что, с целью повышения эффективности сепарации, пластины установлены последовательно по длине направляющего приспособления и выполнены поворотными, при этом каждая пластина установлена под дифференцированным углом наклона по периметру окружности и длине направляющего приспособления.

Авторы

Даты

1994-02-15—Публикация

1990-05-21—Подача