со О5

сз:

1366207

исключения перегрузки ступеней мелы- ницы расстояние между загрузочными патрубком 1 и дисками ротора 11, а также между переточными каналами 8 и дисками равно 1,5-2 диаметра максимального размера частиц, подаваемых

на па ст са ди ко

на измельчение. Для исключения налипания материала на рабочих поверхностях корпуса большее основание конуса 6 выполнено равным внутреннему диаметру цилиндрического отбойного . кольца 5.1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| Мельница ударного действия | 1980 |

|

SU904775A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Мельница ударного действия | 1990 |

|

SU1717216A1 |

| Мельница ударного действия | 1990 |

|

SU1729576A1 |

| Роторная мельница | 1985 |

|

SU1366206A2 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| Роторная мельница | 1982 |

|

SU1031504A1 |

Изобретение относится к устройствам для тонкого измельчения различных материалов с одновременной их йушкой. Цель изобретения - повышение эффективности измельчения с одновременной сушкой материалов и упрощение конструкции мельницы. Мельница содержит загрузочный 1, воздухозаборный 2 и выгрузочный 3 патрубки, сборный вертикальный ступенчатый корпус 4. Воздухозаборный патрубок 2 расположен в центре крышки корпуса, а загрузочный патрубок 1 смещен относительно оси мельницы. Каждая ступень корпуса 4 цилиндрическим отбойным . кольцом 5, соединенным с усеченным конусом 6. К нижнему основанию конуса прикреплено сепарационное кольцо 7, снабженное пёреточными каналами 8 и центральным отверстием 9. Наличие в сепарацйонных кольцах центрального отверстия 9 и переточных каналов 8 также исключает смешивание тонкой и грубой фракции, предотвращает осаждение тонкой фракции на более крупную и обеспечивает постоянную сепарацию тонкоизмельченного материала. Для о (С (Л

Изобретение относится к устройствам для тонкого измельчения различных материалов с одновременной их сушкой и может быть использовано в химической, фармацевтической, строительной и других отраслях промышленности.

Целью изобретения является повьш1е- ние эффективности процесса измельчения с одновременной сушкой материалов и упрощение конструкции мельницы.

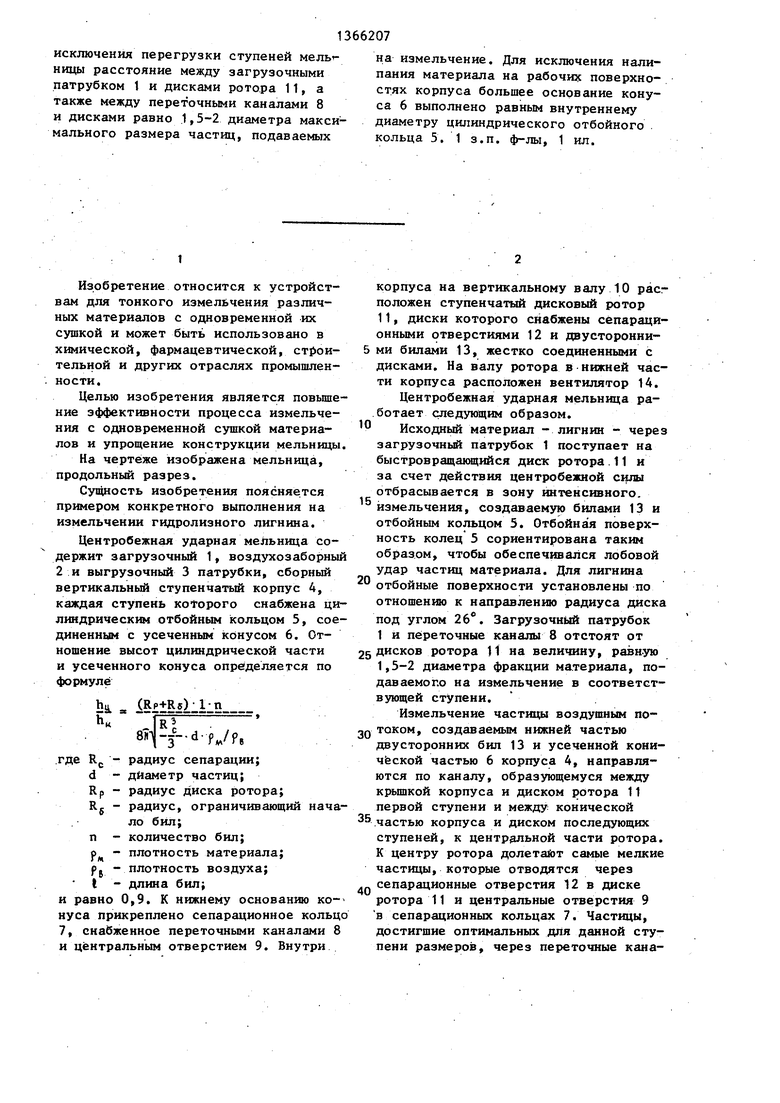

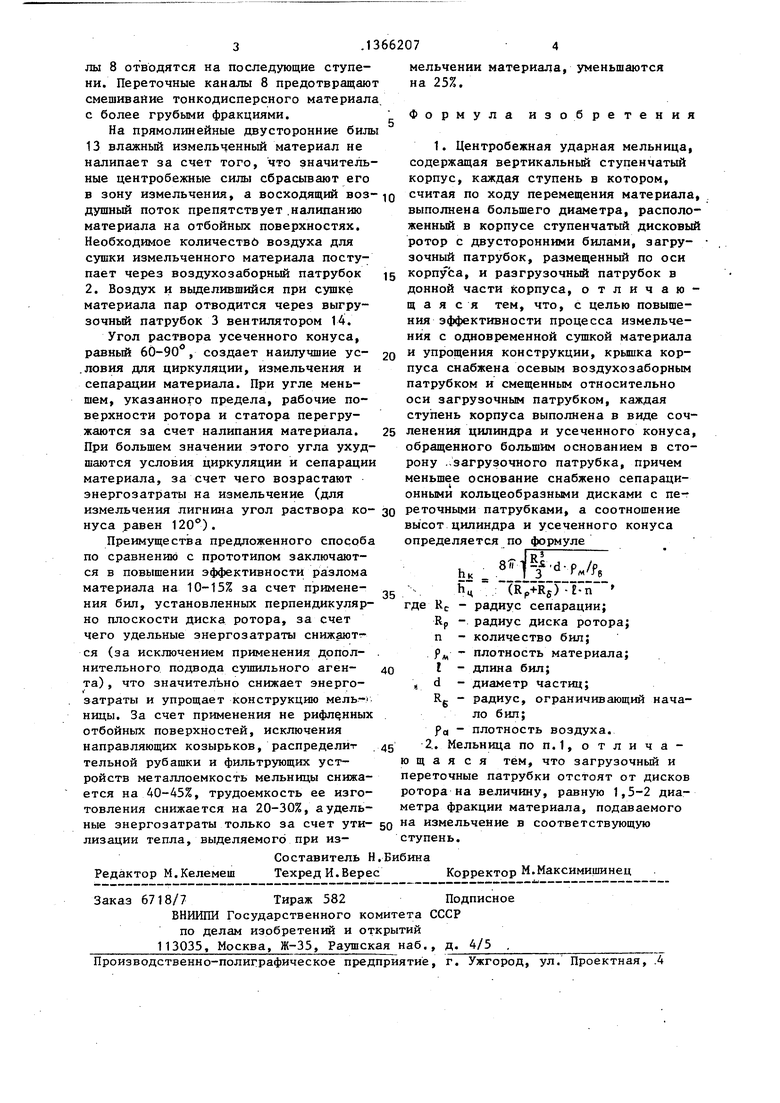

На чертеже изображена мельница, продольный разрез.

Сущность изобретения поясняется примером конкретного выполнения на измельчении гидролизного лигнина.

Центробежная ударная мельница содержит загрузочный 1, воздухозаборный 2 и выгрузочный 3 патрубки, сборный вертикальный ступенчатый корпус 4, каждая ступень которого снабжена цилиндрическим отбойным кольцом 5, соединенным с усеченным конусом 6. Отношение высот цилиндрической части и усеченного конуса определяется по формуле

hu я (Rp+R«)- 1-п

, .- .

8M-|-d-fyPe

d

Rp

RS

n

PM

диаметр частиц;

радиус диска ротора;

радиус, ограничивающий начало бил;

количество бил;

плотность материала;

плотность воздуха;

длина бил; и равно 0,9. К нижнему основанию ко- нуса прикреплено сепарационное кольцо 7, снабженное переточными каналами 8 и центральным отверстием 9. Внутри

0

5

0

5

0

5

0

корпуса на вертикальному валу 10 расг- положен ступенчатый дисковый ротор 11, диски которого снабжены сёпараци- онными отверстиями 12 и двусторонними билами 13, жестко соединенными с дисками. На валу ротора В нижней части корпуса расположен вентилятор 14.

Центробежная ударная мельница работает следующим образом.

Исходный материал - лигнин - через загрузочный патрубок 1 поступает на быстровращающийся диск ротора.11 и за счет действия центробежной сцлы отбрасывается в зону интенсивного, измельчения, создаваемую билами 13 и отбойным кольцом 5. Отбойная поверхность колец 5 сориентирована таким образом, чтобы обеспечивался лобовой удар частиц материала. Для лигнина отбойные поверхности установлены по отношению к направлению радиуса диска под углом 26°. Загрузочный патрубок 1 и пёреточные каналы 8 отстоят от дисков ротора 11 на величину, равную 1,5-2 диаметра фракции ма.териала, подаваемого на измельчение в соответствующей ступени.

Измельчение частицы воздушным потоком, создаваемым нижней частью двусторонних бил 13 и усеченной конической частью 6 корпуса 4, направляются по каналу, образующемуся между крьш1кой корпуса и диском ротора 11 первой ступени и между конической .частью корпуса и диском последующих ступеней, к центральной части ротора. К центру ротора долетают самые мелкие частицы, которые отводятся через сепарационные отверстия 12 в диске ротора 11 и центральные отверстия 9 Б сепарационных кольцах 7. Частицы, достигшие оптимальных для данной ступени размеров, через переточные кана3.1366207

лы 8 отводятся на последующие ступени. Переточные каналы 8 предотвращают смешивание тонкодисперсного материала с более грубыми фракциями.

На прямолинейные двусторонние билы 13 влажный измельченный материал не налипает за счет того, что значительные центробежные силы сбрасывают его

ме на

Ф

со ко

в зону измельчения, а восходящий воз- считая по ходу перемещения материала.

душный поток препятствует.налипанию материала на отбойных поверхностях. Необходимое количествб воздуха для сушки измельченного материала поступает через воздухозаборный патрубок 2. Воздух и выделившийся при сушке материала пар отводится через выгрузочный патрубок 3 вентилятором 14.

Угол раствора усеченного конуса, равный 60-90, создает наилучшие ус- .ловия для циркуляции, измельчения и сепарации материала. При угле меньшем, указанного предела, рабочие поверхности ротора и статора перегружаются за счет налипания материала. При большем значении этого угла ухудшаются условия циркуляции и сепарации материала, за счет чего возрастают энергозатраты на измельчение (для

выполнена большего диаметра, расположенный в корпусе ступенчатый дисковый ротор с двусторонними билами, загрузочный патрубок, размещенный по оси

15 корпуса, и разгрузочный патрубок в донной части корпуса, отличающая с я тем, что, с целью повышения эффективности процесса измельчения с одновременной сушкой материала

20 и упрощения конструкции, крышка корпуса снабжена осевым воздухозаборным патрубком и смещенным относительно оси загрузочным патрубком, каждая ступень корпуса выполнена в виде соч25 ленения цилиндра и усеченного конуса, обращенного большим основанием в сторону ..загрузочного патрубка, причем меньшее основание снабжено сепараци- онными кольцеобразными дисками с пеh. 8 if

35

Ьц (Rp+Rj) где RC - радиус сепарации;

измельчения лигнина угол раствора ко- зо реточными патрубками, а соотношение нуса равен 120°).высот цилиндра и усеченного конуса

Преимущества предложенного способа определяется по формуле по сравнению с прототипом заключаются в повышении эффективности разлома материала на 10-15% за счет применения бил, установленных перпендикулярно плоскости диска ротора, за счет чего удельные энергозатраты снижают ся (за исключением применения дополнительного подвода сушильного агента) , что значительно снижает энергозатраты и упрощает конструкцию мель-. ницы. За счет применения не отбойных поверхностей, исключения направляющих козырьков, распределит тельной рубашки и фильтрующих уст40

45

RP - радиус диска ротора; п - количество бил; р - плотность материала; - длина бил; , d - диаметр частиц;

Rg - радиус, ограничивающий нача ло бил;

Ра плотность воздуха. 2.. Мельница поп.1, отличающаяся тем, что загрузочный и

мельчении материала, уменьшаются на 25%.

Формула изобретения

выполнена большего диаметра, расположенный в корпусе ступенчатый дисковый ротор с двусторонними билами, загрузочный патрубок, размещенный по оси

корпуса, и разгрузочный патрубок в донной части корпуса, отличающая с я тем, что, с целью повышения эффективности процесса измельчения с одновременной сушкой материала

и упрощения конструкции, крышка корпуса снабжена осевым воздухозаборным патрубком и смещенным относительно оси загрузочным патрубком, каждая ступень корпуса выполнена в виде сочленения цилиндра и усеченного конуса, обращенного большим основанием в сторону ..загрузочного патрубка, причем меньшее основание снабжено сепараци- онными кольцеобразными дисками с пеh. 8 if

яется по формуле

35

Ьц (Rp+Rj) где RC - радиус сепарации;

определяется по формуле

определяется по формуле

RP - радиус диска ротора; п - количество бил; р - плотность материала; - длина бил; , d - диаметр частиц;

Rg - радиус, ограничивающий начало бил;

Ра плотность воздуха. 2.. Мельница поп.1, отличащаяся тем, что загрузочный и

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная ударная мельница | 1978 |

|

SU801880A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-01-15—Публикация

1986-02-05—Подача