Изобретение относится к способу изготовления биметаллических труб, в сечении которых имеется наружная кольцеобразная зона и внутренняя кольцеобразная зона разностного состава, в частности применяется к стальным трубам.

Изобретение относится также к трубам, полученным этим способом, в частности к стальным трубам, а также к трубным заготовкам, позволяющим реализовать способ производства по изобретению.

Такие трубы можно, в частности, использовать тогда, когда только одна наружная или одна внутренняя сторона трубы находится в контакте с жидкостью (газом), состав которой и температура, а также другие характеристики требуют применения специального металла или сплава с относительно высокой стоимостью. Можно также ограничить толщину кольцевой зоны, образованной таким металлом или сплавом, и применять для остающейся части сечения трубы более дешевый металл или сплав, основная функция которого состоит в том, чтобы обеспечить механическую прочность трубы.

Известен способ производства таких биметаллических труб, который состоит в том, чтобы выполнить заготовку, имеющую две трубных части разного состава, которые вставлены одна в другую. Одна составляющая сделана из нержавеющей или жаропрочной стали, или из жаропрочного сплава. Другая составляющая сделана, например, из нелегированной или легированной стали.

Эти две составляющие должны иметь форму цилиндра вращения и они должны быть точно обработаны, чтобы вставить их друг в друга с минимальным зазором. После нагрева до требуемой температуры, осуществляют известным способом совместную экструзию такой заготовки с определенным коэффициентом уменьшения сечения, так, чтобы получить биметаллическую трубу. Можно констатировать, что если состав применяемых металлов или сплавов, состояние поверхностей стенок контакта и условия экструзии подходящие, то получают хорошее соединение металлургической природы между двумя составляющими.

На практике этот способ относительно дорогой, в частности по тому, что он требует точной обработки двух составляющих заготовки. Каждая из двух составляющих должна быть обработана таким образом, чтобы иметь постоянную толщину. Кроме того, для двух составляющих обработка внутренней стенки на относительно большой длине представляет трудности, что делает эту операцию дорогой. Наконец, надо принимать особые предосторожности, чтобы ограничить окисление соприкасающихся стенок двух составляющих заготовки во время ее прогрева, перед экструзией. Дополнительные трудности связаны с разницей коэффициента расширения, которая чаще всего имеется между двумя составляющими заготовками. Действительно, одна из составляющих изготавливается из аустенитной стали или другого сплава с коэффициентом расширения большим, чем коэффициент расширения другой составляющей, которая из нелегированной или слабо легированной стали.

Когда внешняя составляющая имеет более высокий коэффициент расширения, то во время нагрева заготовки наблюдается увеличение зазора между двумя составляющими. Такое увеличение может быть причиной окисления и оно может вызвать в момент экструзии появление нерегулярностей течения одной составляющей по отношению к другой при прохождении через фильеру.

Если внутренняя составляющая имеет более высокий коэффициент расширения, то происходит сжатие двух составляющих при нагреве.

Исследовалась возможность упрощения способа изготовления биметаллических труб совместной экструзией, чтобы этот способ был более надежным, более воспроизводимым и более экономичным.

В частности, исследовалась возможность устранения необходимости точного вставления двух составляющих заготовки друг в друга с минимальным зазором.

Исследовалась также возможность использовать внутреннюю и наружную составляющие заготовки с различными коэффициентами расширения без риска заметного окисления в ходе нагрева и без аномалий течения в ходе экструзии.

Исследовалась также возможность эффективной защиты от окисления стенок, находящихся друг против друга, двух составляющих во время нагрева, заготовки, перед экструзией.

Способ, который является предметом данного изобретения, позволяет достигнуть этих результатов и получать биметаллическую трубу, у которой нет дефектов, которые возникают при применении известного способа. Такая металлическая, биметаллическая труба также является предметом изобретения.

Способ производства биметаллической трубы методом горячей экструзии (в соответствии с изобретением) состоит в получении заготовки, состоящей из двух коаксиальных трубных составляющих. Эти две составляющие изготовлены из металлов или сплавов разного состава и вложены коаксиально друг в друга.

Определяют сечение каждой из трубных составляющих в плоскости, перпендикулярной к общей оси, таким образом, чтобы сделать между их находящимися напротив друг друга стенками кольцеобразное пространство с радиальной шириной не менее 3 мм, радиальная ширина этого кольцеобразного пространства предпочтительно не менее 2% наружного диаметра внутренней составляющей и не более радиальной ширины трубной составляющей наименьшей толщины. Это кольцеобразное пространство заполняют раздробленным металлом или сплавом, состав которого совместим с составами двух трубных составляющих, затем при помощи средств закрывания каждый из двух концов герметично закрывают. Потом заготовку нагревают до температуры экструдирования, которая определяется в зависимости от характеристик металлов или сплавов, потом производят экструзию этой заготовки при помощи пресса, через фильеру, так, чтобы получить биметаллическую трубу, при этом кратность уменьшения между сечением заготовки и сечением полученной биметаллической трубы не менее 4.

Предпочтительно, радиальная ширина кольцеобразного пространства не превышает значительно 10 мм.

Заготовка состоит из первой трубной составляющей, изготовленной из нелегированной или легированной стали, или из нержавеющей стали, вторая трубная составляющая изготовлена из другого материала, например из нержавеющей или жаропрочной стали, или из неокисляемого или жаропрочного сплава, который содержит в сумме не менее 50% по массе элементов из группы Co, Сr, Mo, Ni или из сплава на основе никеля.

Предпочтительно, когда первая трубная составляющая изготовлена из нержавеющей стали и вторая трубная составляющая изготовлена из нержавеющей или жаропрочной стали, то содержание легирующих элементов в стали второй составляющей превышает содержание легирующих элементов в первой составляющей.

Предпочтительно, радиальная ширина стенки первой составляющей превышает радиальную ширину стенки второй составляющей. Также предпочтительно, механические характеристики сопротивления деформации стали первой составляющей выше сопротивления деформации стали или сплава второй составляющей.

В зависимости от применения биметаллической трубы, полученной по способу в соответствии с изобретением, первая трубная составляющая заготовки является наружной составляющей или внутренней составляющей, а вторая трубная составляющая заготовки является соответственно внутренней или наружной составляющей.

Предпочтительно, измельченный металл или сплав, которым заполняют кольцевое пространство, состоит из большей частью из гранул, предпочтительно с общей сферической формой со средним диаметром меньше 1 мм. Таким раздробленным металлом или сплавом может быть любой материал, совместимый с составом первой и второй составляющей. Это может быть, например, нелегированная сталь, или легированная сталь, или нержавеющая сталь, или нержавеющий или жаропрочный сплав, содержащий в сумме не менее 50% по массе металл элементов из группы Со, Cr, Mo, Ni, или сплав на основе никеля. Раздробленный металл или сплав плотно набивают в кольцевое пространство, чтобы получить кажущуюся плотность не менее 50% от реальной плотности этого металла или сплава.

Средствами закрывания кольцевого пространства заготовки являются предпочтительно две концевые металлические детали, расположенные на двух концах заготовки. Эти концевые детали могут быть из нелегированной или легированной стали.

Также предпочтительно, каждую кольцевую деталь соединяют с соответствующими концами каждой составляющей заготовки при помощи герметичного кольцевого сварного шва. В случае необходимости перед нагревом заготовки перед экструзией можно делать вакуум в этом кольцевом пространстве.

Экструзию заготовки производят при помощи пресса, имеющего поршень с иглой, которая вставляется в заготовку, предварительно уложенную в контейнер, а затем в фильеру, соединенную с контейнером. Таким образом, производят течение заготовки и, следовательно, ее составляющих, через кольцеобразное пространство между иглой и фильерой, смазывание обеспечивается слоем стекла.

Изобретение также относится к трубчатой заготовке, имеющей две коаксиальные трубчатые составляющие, ее структура была описана раньше, она позволяет реализовать способ в соответствии с изобретением.

Изобретение также относится к биметаллической трубе вращения, без сварки, изготовленной методом экструзии, такая труба имеет наружный слой и внутренний слой, которые изготовлены из разных металлов или сплавов, они соединяются между собой металлургически за счет связывающего слоя, полученного из измельченного металла, этот раздробленный металл в ходе процесса экструзии сваривается сам с собой и с внутренней и с наружной составляющей.

Приведенные ниже примеры и чеpтежи описывают неограничивающим образом два частных случая реализации способа изготовления биметаллических труб в соответствии с изобретением.

На фиг. 1 показан разрез заготовки, позволяющий изготовлять биметаллическую трубу по способу в соответствии с изобретением, при этом первая трубчатая составляющая такой заготовки является наружной составляющей.

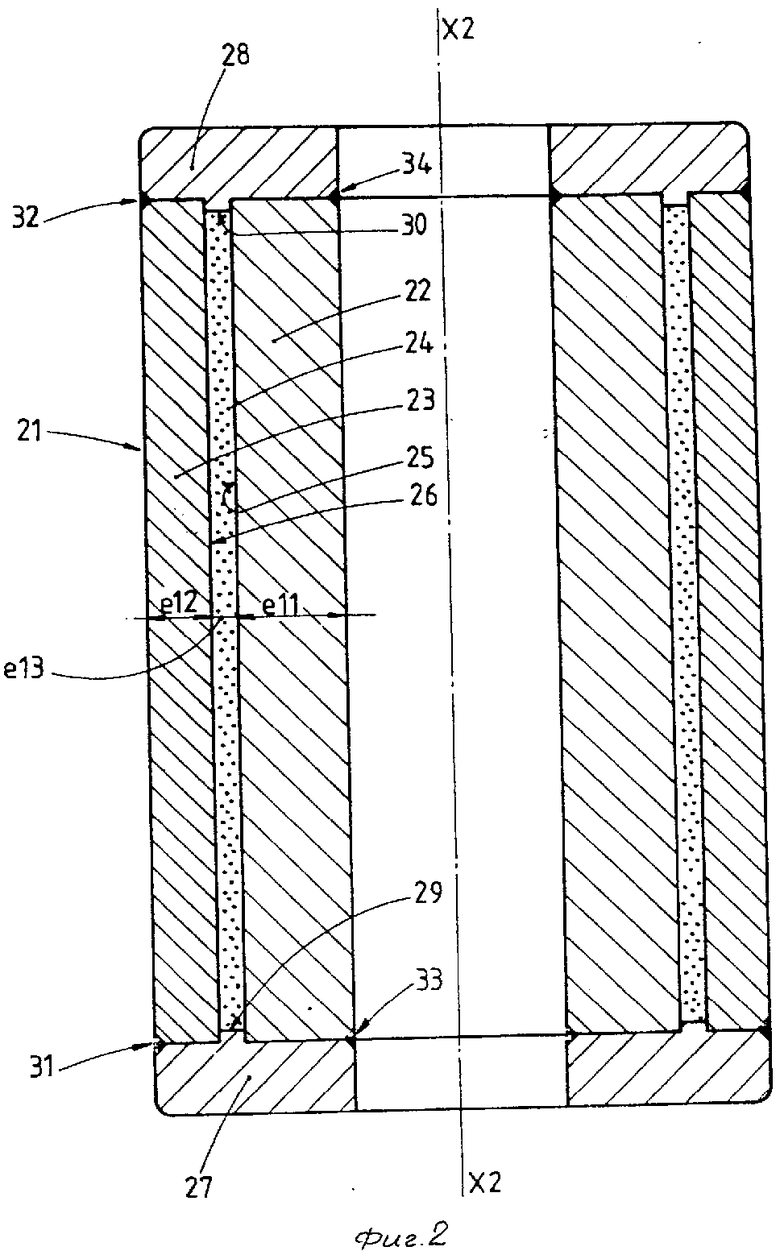

На фиг. 2 показан разрез заготовки, позволяющей изготовлять металлическую трубу по способу в соответствии с изобретением, при этом первая трубчатая составляющая этой заготовки является внутренней составляющей.

Заготовка 1 на фиг. 1, позволяющая изготавливать по первому варианту реализации способа в соответствии с изобретением биметаллическую трубу, которая сама является частью изобретения. Эта заготовка в разрезе по плоскости, проходящей через ось XI-XI, имеет две трубчатые составляющие 2, 3 со стенками в виде цилиндров вращения, они вложены друг в друга коаксиально по отношению XI-XI. Первая трубчатая составляющая 2 с большей радиальной толщиной "еI" является наружной составляющей из слабо легированной стали, в которой общее содержание легирующих элементов меньше 5% . Эта толщина "eI" в два раза больше толщины "е2" второй трубчатой составляющей 3, которая представляет внутреннюю составляющую заготовки. Между наружной стенкой 5 второй трубчатой составляющей 3 и внутренней стенкой 6 первой трубчатой составляющей 2 имеется кольцевое пространство 4. Радиальная ширина "е3" этого кольцевого пространства 4, в случае фиг. 1, меньше радиальной толщины "е2" второй трубчатой составляющей 3. Эта радиальная ширина "е3" может быть более близкой к радиальной толщине "е2" второй трубчатой составляющей 3, самой тонкой к заготовке, но не превышает ее. Вторая трубчатая составляющая 3 может быть изготовлена (в зависимости от применения) из нержавеющей или жаропрочной стали или из сплава, содержащего с сумме не менее 50% по массе элементов из группы, включающей Со, Cr, Mo, Ni, или из сплава на основе никеля.

На каждом конце заготовки 1 располагаются две кольцевые концевых детали 7, 8. Эти две детали 7, 8 могут быть изготовлены из нелегированной или слаболегированной стали, они могут иметь состав, близкий к составу трубчатой составляющей заготовки, которая имеет большую толщину стенки. Такой состав, в частности, определяется тем, чтобы обеспечить герметичное сварное соединение с двумя трубчатыми составляющими 2, 3 заготовки 1. Эти две концевые детали 7, 8 обеспечивают центрирование двух трубчатых составляющих 2, 3 по отношению к их общей оси XI-XI за счет кольцевых ребер 9. 10, которые вставляются между ними. Перед окончательной установкой, по меньшей мере, одной из этих концевых деталей заполняют кольцевое пространство 4 раздробленным металлом или сплавом, состав которого совместим с составом двух трубчатых составляющих. Этот раздробленный металл или сплав можно выбирать из нелегированных сталей, легированных сталей, нержавеющих или жаропрочных сталей или из сплавов, содержащих в сумме не менее 50% по массе элементов из группы Со, Cr, Mo, Ni. Этот измельченный металл предпочтительно имеет форму гранул, по большей части сферических, со средним диаметром меньше 1 мм.

Заполнение этим раздробленным металлом или сплавом кольцевого пространства 4 осуществляется любым подходящим способом, так чтобы получить кажущуюся плотность не менее 50% реальной плотности. В частности, плотную набивку можно осуществить вибрированием или сжиманием. После установки на место последней из двух концевых деталей 7, 8 осуществляют герметичное соединение между каждой из этих деталей и соответствующими концами трубчатых составляющих 2, 3, при помощи кольцевых герметичных сварных швов 11, 12, 13, 14. Чтобы не было утолщений и было хорошее проникновение, делают фаски с наклоном 45о на краях концов трубчатых составляющих и концевых деталей в тех зонах, где должны пройти сварочные швы.

Затем, подготовленная таким образом заготовка нагревается известным способом, например, в газовой печи, в электрической излучательной или индукционной печи, или в соляной печи-ванне, или иным способом. Температура нагревания зависит с одной стороны от характеристик металлов или сплавов, которые образуют заготовку, и с другой стороны от кратности уменьшения сечения и используемого смазывающего вещества. Температура нагрева превышает 1000оС. Наилучшие результаты из смазывающих веществ дает стекло. Кратность уменьшения между начальным сечением заготовки и сечением получаемой трубы должна быть не меньше 4 и, предпочтительно, не меньше 6, чтобы получить хорошее металлургическое сцепление, за счет слоя раздробленного металла, между наружными и внутренними слоями полученной трубы, получаемой из составляющих 2, 3 заготовки. Состав и толщины двух составляющих 2, 3 заготовки 3 определяются в зависимости от условий применения получаемой биметаллической трубы. Как общее правило, первая составляющая 2, менее легированная, находится в контакте с наименее корродирующей жидкостью (газом) и ее толщина определяется тем, чтобы обеспечить трубе необходимые механические свойства. Этим объясняется то, что чаще всего первая составляющая более толстая, чем вторая. Состав второй составляющей 3 выбирается из требований коррозионной стойкости по отношению к наиболее агрессивной жидкости (газу). В случае примера на фиг. 1 эта жидкость (газ) проходит внутри трубы. Опыт показал, что продуманный выбор металла или сплава для этой второй составляющей позволяет предусматривать очень малый износ, и, следовательно, можно делать толщину этой составляющей 3 очень небольшой по сравнению с толщиной первой составляющей 2, которая обеспечивает механическую прочность трубы.

В качестве практического примера первого варианта реализации способа в соответствии с изобретением изготавливают заготовку 1 со структурой, подобной представленной на фиг. 1. Она состоит из первой составляющей 2 наружной с наружным диаметром 223 мм и 14 внутренним диаметром 140 мм, длина 870 мм, она изготовлена из углеродистой стали с небольшими добавками Mn и V, типа 20 MV 6 (стандарт AF O), вторая внутренняя составляющая 3 имеет наружный диаметр 126 мм, внутренний диаметр 100 мм и длину 870 мм, она изготовлена из нержавеющей стали типа AlSI 316 (стандарт AlSI). Кольцевое пространство 4 между двумя составляющими 2, 3 радиальной шириной 7 мм заполняется раздробленной нержавеющей сталью типа AlSI 316 L, большей частью в виде сферических гранул диаметром от 0,1 до 1 мм. Вибрационное уплотнение позволяет получить кажущуюся плотность около 60% реальной плотности. Это кольцевое пространство закрывают двумя концевыми пластинами 7, 8 из углеродистой стали типа 20 МV 6. На каждой из пластин имеется кольцевое ребро 9, 10 высотой несколько мм, которое вставляется в кольцевое пространство 4, заполненное раздробленной нержавеющей сталью. Эти две концевые пластины 7, 8 соединяются с двумя составляющими 2, 3 герметичными сварочными швами 11, 12, 13, 14, которые сделаны при помощи аргоновой дуговой сварки.

Затем эту заготовку нагревают до температуры от 1150 до 1200оС в газовой печи, затем после нанесения классическим способом смазывающего слоя стекла как на наружную, так и на внутреннюю поверхность заготовки, вносят в контейнер пресса и производят экструдирование через фильеру диаметром 117 мм. На поршне пресса имеется игла диаметром 94 мм, это позволяет получить после экструзии и последующего освобождения от стекла биметаллическую трубу наружным диаметром 114,3 мм и внутренним диаметром 92,6 мм. Кратность уменьшения между сечением заготовки 1 и сечением трубы составляет 9,3.

Микрофотографические исследования образцов, взятых в различных точках биметаллической трубы, показали хорошее металлургическое соединение при помощи слоя раздробленного металла между наружным слоем и внутренним слоем в момент прохождения через фильеру. Кроме того, этот слой раздробленного металла позволяет во время прогрева перед экструзией скомпенсировать явления различного радиального расширения одной составляющей по отношению к другой, этот соединительный слой также облегчает во время экструзии скольжение одной из двух составляющих заготовки по отношению к другой, не создавая риска вырывания, разрыва или образования складок.

На фиг. 2 показана заготовка 21, позволяющая изготавливать по второму варианту реализации способа в соответствии с изобретением металлическую трубу, которая сама является частью изобретения. Эта заготовка в разрезе по плоскости, проходящей через ее ось Х2-Х2, состоит из двух трубчатых составляющих 22, 23 со стенками в виде цилиндра вращения, которые располагаются одна в другой, коаксиально относительно Х2-Х2. Первая трубчатая составляющая 22 является внутренней составляющей и изготовлена из углеродистой стали. Ее радиальная толщина е11 больше толщины е12 второй трубчатой составляющей 23, которая является наружной. Между этими двумя составляющими имеется кольцевое пространство 24, между наружной стенкой 25 первой составляющей 22 и внутренней стенкой 26 второй трубчатой составляющей 23. Радиальная ширина е13 этого кольцевого пространства в данном случае меньше радиальной толщины е12 наружной составляющей 23, которая является самой тонкой, однако, превышает 2% от наружного диаметра внутренней составляющей 22, не меньше 3 мм и не больше 10 мм. Вторая составляющая 23 наружная изготовлена из нержавеющей или жаропрочной стали или из сплава, содержащего в сумме не менее 50% по массе элементов из группы Со, Cr, Mo, Ni.

Две концевых кольцеобразных детали 27, 28 из углеродистой стали обеспечивают центровку двух составляющих 22, 23 при помощи кольцевых ребер 29, 30. Перед установкой на место последней концевой детали кольцевое пространство 24 заполняют раздробленным металлом или сплавом, состав которого совместно с составом двух трубчатых составляющих предпочтительно в виде гранул, большей частью сферической формы, со средним диаметром предпочтительно меньше 1 мм. Таким раздробленным металлом может быть углеродистая легированная или нелегированная сталь, нержавеющая или жаропрочная сталь или сплав, содержащий в сумме не менее 50% по массе элементов из группы Со, Сr, Mo, Ni. Этот раздробленный металл уплотняют вибрацией, чтобы получить кажущуюся плотность не меньше 50% от реальной плотности. Концевые детали 27, 28 соединяют с соответствующими составляющими 22, 23 при помощи герметичных кольцевых сварочных швов 31, 32, 33, 34.

Подготовленную таким образом заготовку 21 нагревают известным способом до подходящей температуры свыше 1000оС. Эту температуру определяют известным способом, учитывая характеристики металлов или сплавов, из которых изготовлены детали заготовки, и от условий экструзии. Затем производят экструдирование известным способом, после нанесения стекла известным способом на наружную и внутреннюю поверхность и помещения заготовки в контейнер с фильерой, экструзия осуществляется при помощи пресса. Выталкивание заготовки производится при помощи поршня с иглой, которая проходит через заготовку и входит в фильеру. Смазывание осуществляется стеклом предпочтительно известным способом. Сечения иглы, фильеры и заготовки выбираются такими, чтобы получить кратность уменьшения не меньше 4 и, предпочтительно, не меньше 6.

В качестве примера была изготовлена заготовка со структурой, подобной представленной на фиг. 2, которая имела первую внутреннюю составляющую 22 из углеродистой стали типа 20МV6 (стандарт АFNOR) с наружным диаметром 189 мм, внутренним диаметром 60 мм и длиной 870 мм. Вторая наружная составляющая 23 из нержавеющей стали 316 (стандарт AISI) имела наружный диаметр 223 мм, внутренний диаметр 200 мм и длину 870 мм. Состояние поверхностей стенок, находящихся друг против друга и образующих кольцевое пространство, делалось таким, чтобы избежать наличия окисла. Например, можно перед монтажом произвести обработку щеткой или шлифовку. Кольцевое пространство 24 радиальной шириной 5,5 мм заполняется раздробленной нержавеющей сталью типа 316 (стандарт AISI), большей частью в виде гранул сферической формы с диаметром от 1 до 0,1 мм. После вибрационного уплотнения кажущаяся плотность измельченной нержавеющей стали составляла 60% реальной плотности. После установки концевых деталей 27, 28, изготовленных из стали 20МV 6, их соединяют с составляющими 22, 23 герметичными сварочными швами 31, 32, 33, 34 при помощи аргоновой дуговой сварки. Полученную таким образом заготовку нагревают до 1050-1200оС в газовой печи, затем после обмазывания смазывающим слоем стекла, известным способом, как наружной поверхности, так и внутренней поверхности заготовки производят экструзию при помощи пресса. На поршне этого пресса имеется игла диаметром 52,1 мм, которая входит в заготовку 21, а затем в фильеру диаметром 66 мм.

После загрузки и затем удаления стекла получают биметаллическую трубу с наружным диаметром 63,5 мм и внутренним диаметром 51,3 мм. Кратность уменьшения по отношению к начальному сечению заготовки 223 мм (наружный диаметр) и 60 мм (внутренний диаметр) равна 31.

Микрофотографический анализ образцов, взятых в различных точках биметаллической трубы, показал хорошее металлургическое сцепление между внутренним слоем и внешним слоем трубы за счет слоя раздробленного металла. Учитывая характеристики способа, в качестве составляющих можно использовать трубные изделия, не требующие строгих допусков, в частности, в отношение поверхностей, образующих кольцевое пространство, что позволяет снизить затраты на производство.

Для некоторых применений может возникать необходимость перед нагревом удалять остатки воздуха в кольцевое пространстве 24, заполненном раздробленным металлом или сплавом. Это можно осуществить, создав в этом кольцевом пространстве вакуум через проход в концевой детали. Запирающее устройство позволит перекрыть этот проход перед нагреванием заготовки или (не позже) перед экструзией.

Могут быть внесены различные модификации способа в соответствии с изобретением, которые не выходят за рамки настоящего изобретения. То же можно сказать и о биметаллических трубах, являющихся предметом изобретения. (56) Авторское свидетельство СССР N 515545, кл. В 21 С 23/22, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| Способ получения биметаллических труб | 1977 |

|

SU637228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| КОРРОЗИОННО-СТОЙКАЯ БИМЕТАЛЛИЧЕСКАЯ ТРУБКА И ЕЕ ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ С ТРУБНЫМ ПУЧКОМ | 2007 |

|

RU2448295C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2000 |

|

RU2171164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

Использование: при изготовлении биметаллической трубы, в сечении которой имеется наружная кольцевая зона и внутренняя кольцевая зона разного состава. Сущность: способ включает подготовку заготовки 1, которая состоит из двух трубчатых составляющих 2, 3, вложенных друг в друга, различного состава, они разделены кольцевым пространством 4, которое заполняют измельченным металлом. Скрепляют эти элементы двумя концевыми деталями 7, 8, и производят экструзию при соответствующей температуре так, чтобы металлургически скрепить между собой внутреннюю составляющую 2 и внешнюю составляющую 3. Полученная биметаллическая труба применяется, в частности, в трех случаях, когда одна из двух стенок (наружная или внутренняя) подвергается воздействию среды более агрессивной, чем действующая на другую стенку. 2 с. и 15 з. п. ф-лы, 2ил.

Авторы

Даты

1994-02-15—Публикация

1990-01-02—Подача