Изобретение относится к обработке металлов давлением, в частности к изготовлению многослойных труб.

Цель изобретения - снижение трудоемкости и расширение технологических BOiможностей.

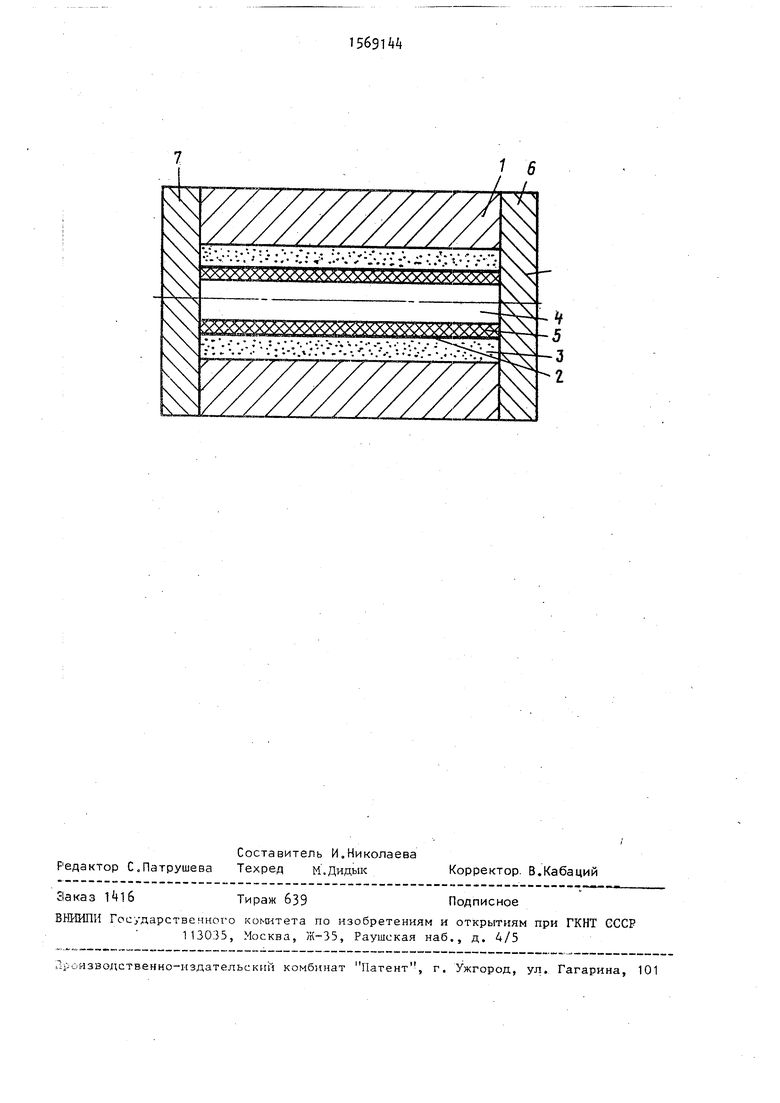

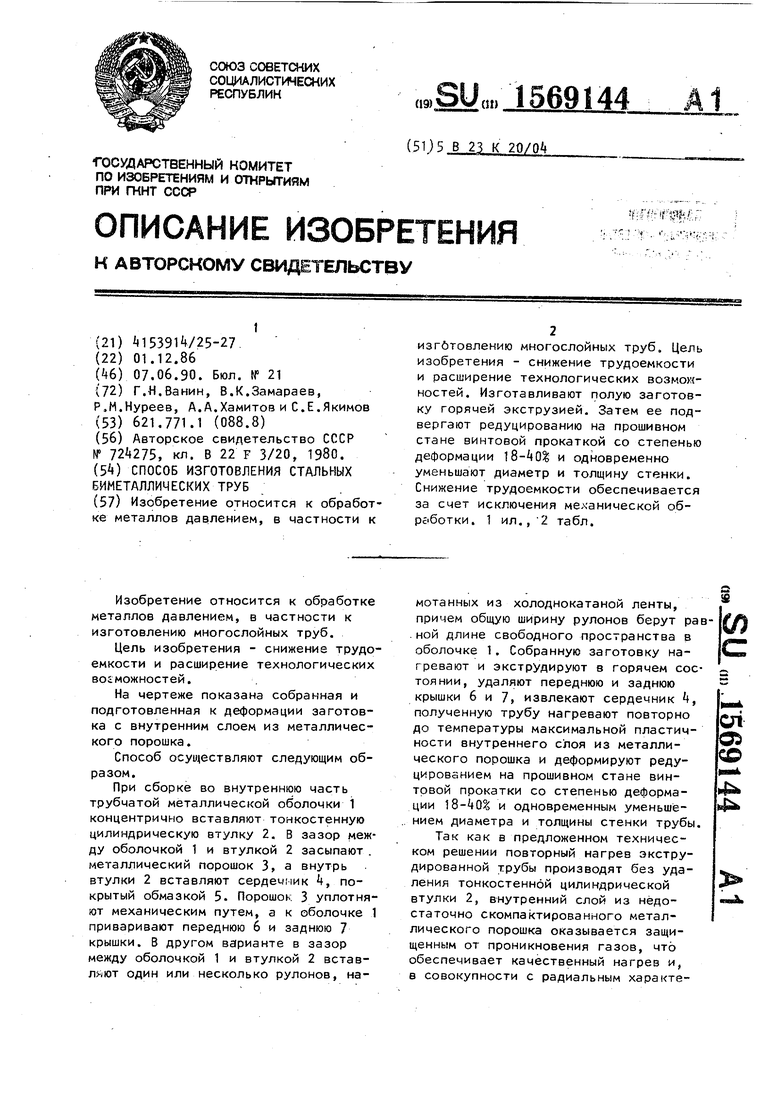

На чертеже показана собранная и подготовленная к деформации заготовка с внутренним слоем из металлического порошка.

Способ осуществляют следующим образом.

При сборке во внутреннюю часть трубчатой металлической оболочки 1 концентричио вставляют тонкостенную цилиндрическую втулку 2. В зазор между оболочкой 1 и втулкой 2 засыпают . металлический порошок 3, а внутрь втулки 2 вставляют сердечник 4, покрытый обмазкой 5. Порошок 3 уплотняют механическим путем, а к оболочке 1 приваривают переднюю 6 и заднюю 7 крышки. В другом варианте в зазор между оболочкой 1 и втулкой 2 вставляют один или несколько рулонов, намотанных из холоднокатаной ленты, причем общую ширину рулонов берут равной длине свободного пространства в оболочке 1. Собранную заготовку нагревают и экструдируют в горячем состоянии, удаляют переднюю и заднюю крышки 6 и 7, извлекают сердечник 4, полученную трубу нагревают повторно до температуры максимальной пластичности внутреннего слоя из металлического порошка и деформируют редуцированием на прошивном стане винтовой прокатки со степенью деформации 18-40% и одновременным уменьшением диаметра и толщины стенки трубы.

Так как в предложенном техническом решении повторный нагрев экстру- дированной трубы производят без удаления тонкостенной цилиндрической втулки 2, внутренний слой из недостаточно скомпактированного металлического порошка оказывается защищенным от проникновения газов, что обеспечивает качественный нагрев и, в совокупности с радиальным характере

СП

оэ

&

деформации на прошивном стане винтовой прокатки, более плотное сцепление внутреннего слоя из металлического порошка с внешней оболочкой.

Пример 1. Для получения многослойных труб с внутренним слоем из металла с жаропрочными свойствами собирают заготовку из наружной стальной трубы из стали 50РА диаметром 35 мм и диаметром отверстия 0 2 мм, В зазор между концентрично установленной разделительной втулкой диаметром 32 мм и толщиной стенки 1,5мм из стали 20 и внутренней поверхностью Наружной трубы засыпают порошок из сплава ЭП-131, в отверстие разделительной втулки вставляют сердечник Из стали 80ПЗН6 диаметром 0 30 мм, Покрытый тальком. К торцам корпуса заготовки герметично приваривают крышки из стали 20. Собранные заготовки нагревают в индукционной печи ИП 1501 до температуры 11бО°С и экс- трудируют на прессе усилием 20 МН из контейнера диаметром 0100 мм на ПОУТКИ диаметром ф 32 мм„

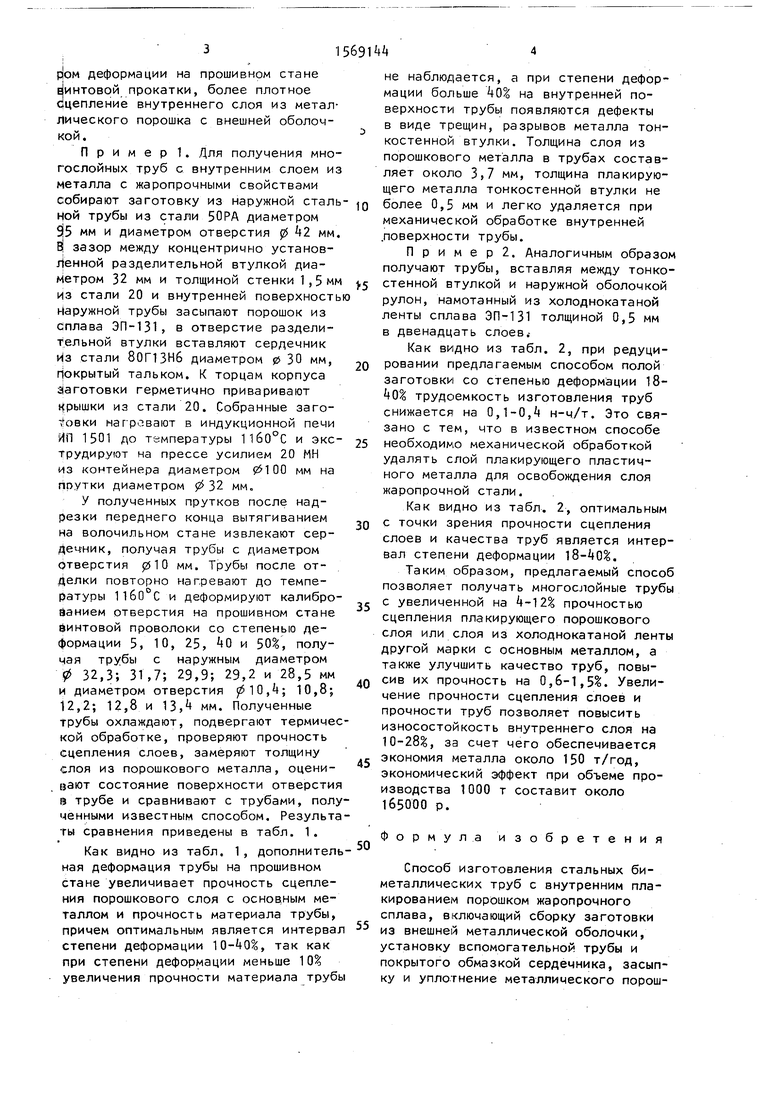

У полученных прутков после над- резки переднего конца вытягиванием на волочильном стане извлекают сердечник, получая трубы с диаметром Отверстия 010 мм. Трубы после отделки повторно нагревают до температуры 1160 С и деформируют калибро- йанием отверстия на прошивном стане йинтовой проволоки со степенью деформации 5, Ю, 25, 0 и 50%, получая трубы с наружным диаметром 0 32,3; 31,7; 29,9; 29,2 и 28,5 мм и диаметром отверстия (Ј10,; 10,8; 12,2; 12,8 и 13, мм. Полученные трубы охлаждают, подвергают термической обработке, проверяют прочность сцепления слоев, замеряют толщину слоя из порошкового металла, оценивают состояние поверхности отверстия 8 трубе и сравнивают с трубами, полученными известным способом. Результаты сравнения приведены в табл. 1.

Как видно из табл. 1, дополнитель ная деформация трубы на прошивном стане увеличивает прочность сцепления порошкового слоя с основным металлом и прочность материала трубы, причем оптимальным является интервал степени деформации , так как при степени деформации меньше 10% увеличения прочности материала трубы

10

1-5

20

25

30

35

40

45

50

55

не наблюдается, а при степени деформации больше kQ% на внутренней поверхности трубы появляются дефекты в виде трещин, разрывов металла тонкостенной втулки. Толщина слоя из порошкового металла в трубах составляет около 3,7 мм, толщина плакирующего металла тонкостенной втулки не более 0,5 мм и легко удаляется при механической обработке внутренней .поверхности трубы.

П р и м е р 2. Аналогичным образом получают трубы, вставляя между тонкостенной втулкой и наружной оболочкой рулон, намотанный из холоднокатаной ленты сплава ЭП-131 толщиной 0,5 мм в двенадцать слоев.

Как видно из табл. 2, при редуцировании предлагаемым способом полой заготовки со степенью деформации 18- 0% трудоемкость изготовления труб снижается на 0,1-0, н-ч/т. Это связано с тем, что в известном способе необходимо механической обработкой удалять слой плакирующего пластичного металла для освобождения слоя жаропрочной стали.

Как видно из табл. 2, оптимальным с точки зрения прочности сцепления слоев и качества труб является интервал степени деформации 18-40%.

Таким образом, предлагаемый способ позволяет получать многослойные трубы с увеличенной на k-12% прочностью сцепления плакирующего порошкового слоя или слоя из холоднокатаной ленты другой марки с основным металлом, а также улучшить качество труб, повысив их прочность на 0,6-1,5. Увеличение прочности сцепления слоев и прочности труб позволяет повысить износостойкость внутреннего слоя на 10-28%, за счет чего обеспечивается экономия металла около 150 т/год, экономический эффект при объеме производства 1000 т составит около 165000 р.

Формула изобретения

Способ изготовления стальных биметаллических труб с внутренним плакированием порошком жаропрочного сплава, включающий сборку заготовки из внешней металлической оболочки, установку вспомогательной трубы и покрытого обмазкой сердечника, засыпку и уплотнение металлического порошка, приварку передней и задней крышек, нагрев и горячую экструзию заготовки, извлечение сердечника, отличающийся тем, что, с целью снижения трудоемкости изготовления и расширения технологических возможностей, после извлечения сердечии ка полую заготовку дополнительно подвергают редуцированию со степенью деформации 18...kO%, одновременно уменьшая наружный диаметр трубы и увеличивая диаметр отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| Способ изготовления биметаллических труб из стали, плакированной медью | 1989 |

|

SU1704987A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1037989A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению многослойных труб. Цель изобретения - снижение трудоемкости и расширение технологических возможностей. Изготавливают полую заготовку горячей экструзией. Затем ее подвергают редуцированию на прошивном стане винтовой прокаткой со степенью деформации 18...40% и одновременно уменьшают диаметр и толщину стенки. Снижение трудоемкости обеспечивается за счет исключения механической обработки. 1 ил., 2 табл.

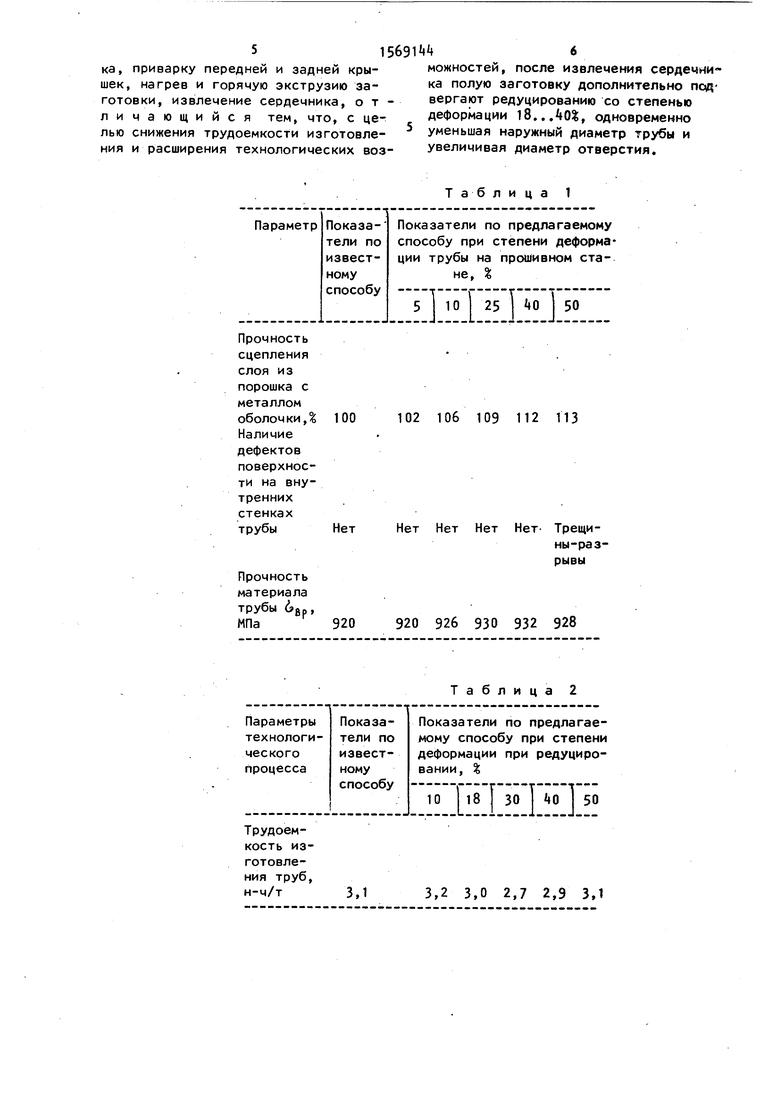

Прочность сцепления слоя из порошка с металлом оболочки,% Наличие дефектов поверхности на внутреннихстенках трубы

Прочность материала трубы 68р, МПа

Трудоемкость изготовления труб, н-ч/т

Таблица 1

102 106 109 112 113

Нет Нет Нет Нет- Трещины-разрывы

920 926 930 932 928

Таблица 2

3,2 3,0 2,7 2,9 3,1

. V. , 3 , . « , С «г „ Ч х . . % .

X v9v9vs s yboo yyy xxxxx:xxxx

| Авторское свидетельство СССР If , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-07—Публикация

1986-12-01—Подача