Изобретение относится к производству электросварных труб преимущественно токами высокой частоты и может быть использовано на трубоэлектросварочных станах для получения труб с регламентированным минимальным внутренним гратом.

Известен способ производства труб с деформацией внутреннего грата (Рымов В. А. , Полухин П. И. , Потапов И. Н. "Совершенствование производства сварных труб". М. , Металлургия, 1983, с. 190-192), в котором деформацию осуществляют при температуре 500-600оС.

Данный способ не обеспечивает равномерный закат внутреннего грата, кроме того, имеет место увод инструмента из зоны деформирования грата.

Наиболее близким к предлагаемому изобретению является способ производства электросварных труб на непрерывных станах (авт. св. N 1136864, кл. В 21 С 37/08, 1985), в котором после сварки одновременно с деформацией грата прижимают кромки заготовки к сварочным валкам на участках, расположенных по обе стороны от оси сварного шва в зоне разогрева металла до пластического состояния, а внутренний грат деформируют при 900-1200оС До регламентируемой высоты.

Недостаток способа заключается в интенсивном контакте между разогретым до температуры 900-1200оС внутренним гратом и деформирующим роликом в пределах зоны разогрева металла до пластического состояния, что приводит к отводу тепла от грата и затрудняет его деформацию, к отсутствию стабильности высоты остатка грата по длине трубы и вследствие этого к снижению качества труб.

Известно роликовое устройство для деформирования внутреннего грата в электросварных трубах (авт. св. N 1118446, кл. В 21 С 37/08, 1984), содержащее тягу и шарнирно связанные с тягой и подпружиненные относительно нее в двух взаимно перпендикулярных направлениях прокатный и опорные ролики. Конструкция устройства позволяет максимально приблизить прокатный ролик к месту сварки, что позволяет в определенной степени стабилизировать высоту остатка внутреннего грата, устранить смещение кромок заготовки и предупредить образование задиров и закатов. Недостатком данной конструкции является низкая жесткость, что приводит к значительным колебаниям инструмента в зоне деформирования и отражается на величине остаточного внутреннего грата.

Наиболее близким к предлагаемому изобретению является роликовое устройство (авт. св. N 1136864, кл. В 21 С 37/08, 1985), используемое для одновременной деформации грата и прижатия кромок заготовки к сварочным валкам, выполненное в виде ролика с калибрующей канавкой.

К недостаткам устройства относятся низкая долговечность ролика из-за налипания горячего металла, увод ролика из зоны деформирования грата ввиду узкой опорной зоны ролика, что усугубляется смещением свариваемых кромок и кручением трубы, имеющем место при реальном производстве. Увод инструмента из зоны деформирования грата не поддается автоматическому возврату в исходное состояние из-за возникновения сужающегося зазора в направлении внутреннего грата и для его устранения требуется остановка производства и перенастройка стана.

Цель изобретения - повышение качества труб за счет стабилизации величины остаточного внутреннего грата.

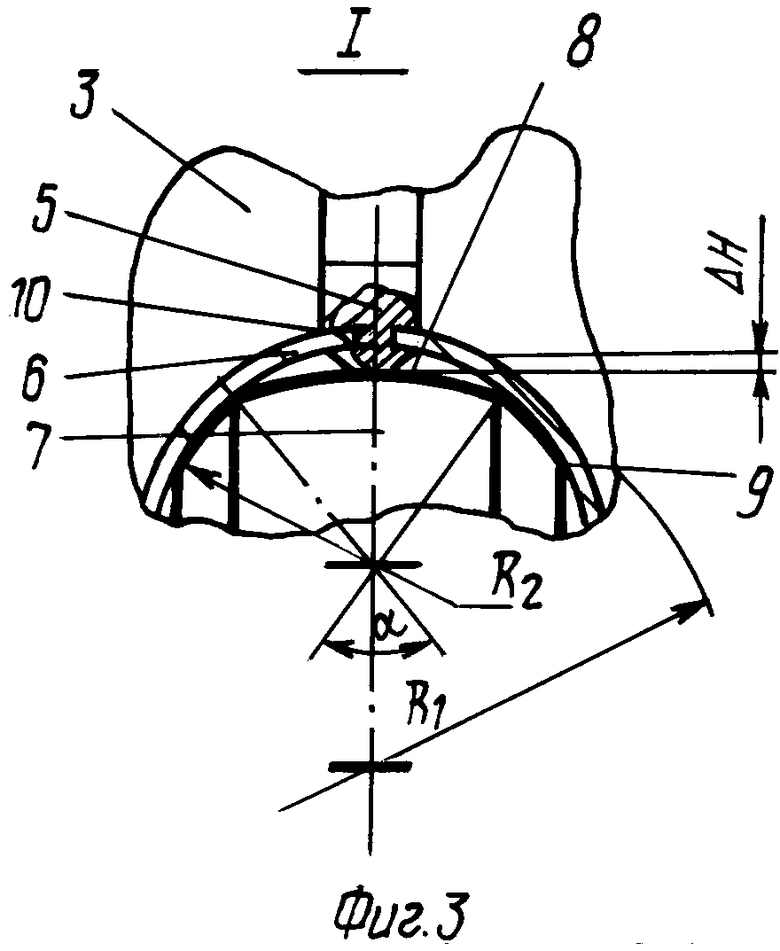

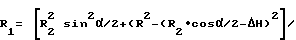

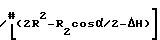

Поставленная цель достигается тем, что в способе производства электросварных труб на непрерывных станах, включающем формовку трубной заготовки, нагрев ее кромок до пластического состояния, сварку, одновременную деформацию внутреннего грата и прижим кромок трубной заготовки к сварочным валкам на участках, расположенных по обе стороны от оси сварного шва, согласно изобретению, усилия прижима прикладывают на участках, находящихся за зоной разогрева металла до пластического состояния. Поставленная цель достигается также тем, что в инструменте для производства электросварных труб на непрерывных станах, содержащем ролик с деформирующей и опорной поверхностями, ролик выполнен с разными радиусами кривизны деформирующей и опорной поверхностей, при этом соотношение между ними рассчитывают по следующей зависимости R1=  , где R1, R2 - радиусы кривизны деформирующей и опорной рабочих поверхностей ролика соответственно, мм;

, где R1, R2 - радиусы кривизны деформирующей и опорной рабочих поверхностей ролика соответственно, мм;

ΔН - заданная величина остатка внутреннего грата, мм;

α - центральный угол на секторе деформирующей рабочей поверхности ролика, град.

Именно выполнение ролика с заявленным соотношением между радиусами кривизны его деформирующей и опорной рабочих поверхностей обеспечивает, согласно способу, прижим кромок трубной заготовки к сварочным валкам на участках, расположенных за зоной разогрева металла до пластического состояния. Это позволяет повысить устойчивость ролика, исключить увод из зоны деформирования и стабилизировать взаиморасположение инструмента и трубной заготовки, а также получать трубы с деформированным внутренним гратом в заранее регламентированных пределах.

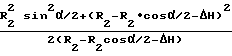

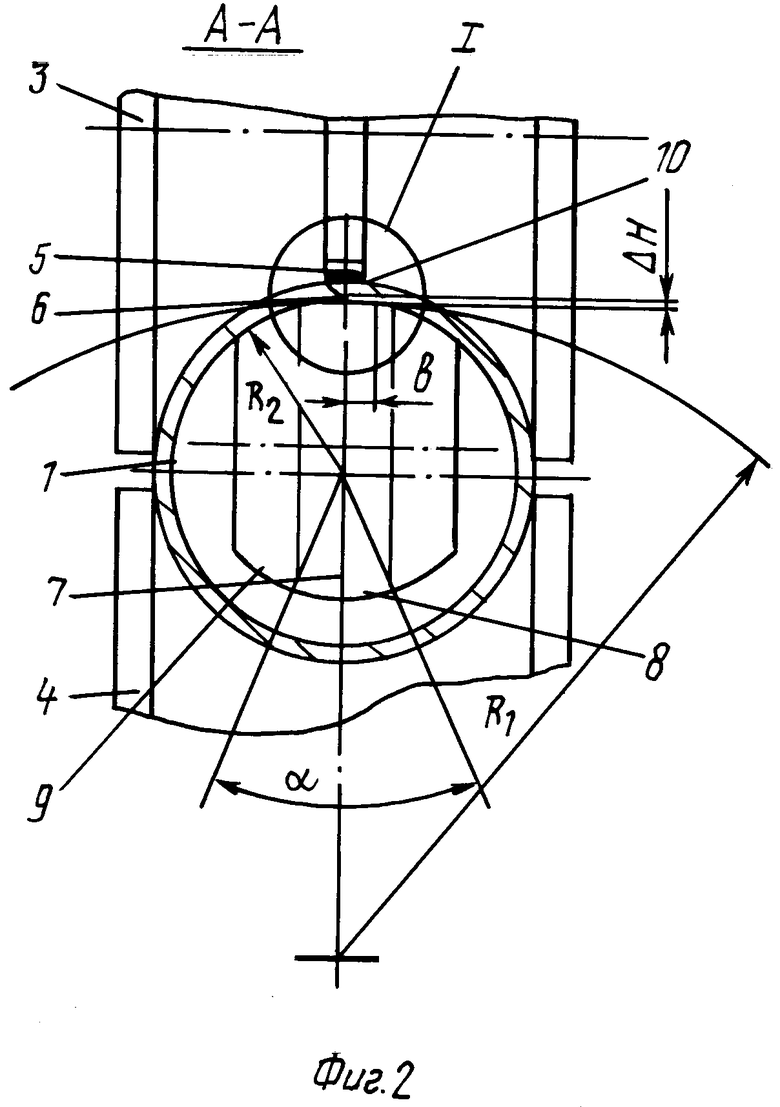

На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 - сечение А-А на фиг. 1 - конструкция ролика и его расположение в трубной заготовке; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - схема выбора геометрических соотношений между параметрами инструмента и трубной заготовки.

На трубосварочном стане проводят формовку трубной заготовки 1 (фиг. 1), нагрев ее кромок токами высокой частоты в индукторе 2 и сварку в сварочной клети путем осадки между валками 3 и 4. В результате образуется сварное соединение с наружным 5 и внутренним 6 гратом.

Роликовое устройство выполнено в виде ролика 7 (фиг. 2) с двухконтурной рабочей поверхностью с разными радиусами кривизны деформирующей 8 и опорной 9 рабочих поверхностей.

Роликовое устройство устанавливают внутрь трубной заготовки, опорной рабочей поверхностью 9 с радиусом кривизны R2, определяемым внутренним размером производимой трубы, поджимают кромки 10 трубной заготовки 1 к верхнему сварочному валку 3 в клети с горизонтальным верхним валком (к обоим валкам - в случае использования вертикальной клети известной конструкции), одновременно деформируя внутренний грат 6 рабочей поверхностью 8 с радиусом R1 на секторе с центральным углом α . Усилия на трубную заготовку 1 от опорной поверхности 9 ролика 7 прикладывают на участках, расположенных по обе стороны от оси сварного шва на расстоянии за зоной разогрева металла до пластического состояния. При этом в зависимости от размеров и назначения трубы задают допустимое значение остаточной высоты внутреннего грата Δ Н, а радиусы R1 и R2рассчитывают, учитывая геометрические соотношения между параметрами инструмента и трубной заготовки (фиг. 3).

R12 = (R1 - y)2 + x2,

R12 = R12 - 2R1y + y2 + x2,

x = R2sinα/2,

y = R2-R2cosα/2-ΔH, где х, у - текущие значения координат;

ΔН - заданная величина остатка внутреннего грата в мм, выбранная в соответствии с требованиями ГОСТа, ТУ в зависимости от назначения трубы.

Таким образом, R1=  ;

;

Осуществление заявляемого способа поясняется с помощью устройства следующим образом. При производстве труб усилия от сварочных валков 3 и 4 сварочной клети передаются через трубную заготовку 1 на двухконтурный ролик 7, выполненный таким образом, чтобы при деформировании внутреннего грата 6 значение остаточной высоты внутреннего грата находилось в пределах, регламентированных на стадии технологической подготовки производства. При возникновении возмущающих воздействий на ролик 7, вызванных кручением трубы, смещением кромок 10, колебанием высоты внутреннего грата 6 и др. , стремящихся вывести ролик 7 из зоны деформирования грата, наличие деформирующей 8 и опорной 9 поверхностей препятствует этому. Таким образом, при осуществлении способа производства труб происходит саморегулирование взаиморасположения инструмента и трубной заготовки, а остаточный внутренний грат является своеобразной обратной связью, препятствующей уводу ролика 7 из зоны деформирования грата. Контакт между опорной поверхностью 9 ролика 7 с разогретым до пластического состояния металлом кромок 10 происходит вне пределов зоны разогрева до пластического состояния, вследствие чего отсутствует интенсивный отвод тепла от внутреннего грата 6, что улучшает качество сварного шва, а наличие зазора между деформирующей рабочей поверхностью 8 ролика и внутренней поверхностью трубы, задаваемого при проектировании инструмента, способствует более полному вытеснению окислов из грата, уменьшает концентрацию напряжений вблизи грата, стабилизирует высоту Δ Н остаточного внутреннего грата и повышает качество труб.

Предлагаемый способ и инструмент для его осуществления реализованы следующим образом.

Сварку труб размером 52х2 мм производили на стане 20-83 Московского трубного завода. Скорость сварки составляла 1 м/с, величина осадки 0,2 мм, заданная величина остаточного внутреннего грата Δ Н = 0,15-0,1 мм, температура на кромках свариваемой трубы соответствовала 1200-1350оС.

Для производства труб был спроектирован и изготовлен ролик с радиусом кривизны деформирующей поверхности R1 = 32,1 мм и радиусом опорной поверхности R2 = = 26,2 мм, углом α = 30о, причем радиус R2 = = 26,2 мм был выбран с учетом разнотолщинности штрипса, а R1 получен в результате вычислений по вышеприведенной формуле.

В результате осуществления способа изготовлены трубы с деформированным внутренним гратом в заранее регламентированных пределах ( DELTA<N>Н = 0,1. . . 0,15 мм) и стабильной высотой остатка внутреннего грата.

При реализации способа не происходило налипания расплавленного металла на поверхность ролика и смещения ролика из зоны деформирования.

Использование предлагаемого способа производства электросварных труб и инструмента для его осуществления позволяет повысить качество труб, расширить область применения электросварных труб, использовать их в ряде случаев взамен бесшовных либо как заготовок для холоднодеформированных труб. (56) Авторское свидетельство СССР N 1136364, кл. В 21 С 37/08, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| Роликовое устройство для деформирования внутреннего грата в электросварных трубах | 1983 |

|

SU1118446A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

Изобретение относится к обработке металлов давлением, в частности к производству электросварных прямошовных труб преимущественно токами высокой частоты, и может быть использовано на трубоэлектросварных станах для получения труб с регламентированным минимальным внутренним гратом. Цель изобретения - повышение качества труб за счет стабилизации величины остаточного внутреннего грата. Способ производства электросварных труб на непрерывных станах включает формовку трубной заготовки, сварку, одновременную деформацию внутреннего грата и прижатие кромок трубной заготовки к сварочным валкам, расположенным на участках по обе стороны от оси сварного шва. Новым в способе является то, что усилие к заготовке прикладывают на участках, расположенных за зоной разогрева металла до пластического состояния. Инструмент для производства электросварных труб содержит роликовое устройство. Новым является выполнение ролика с разными радиусами кривизны деформирующей и опорной рабочих поверхностей, при этом соотношение между ними рассчитывают по следующей зависимости

где R1,R2 - радиус кривизны деформирующей и опорной рабочих поверхностей соответственно, мм; ΔH - заданная величина остатка внутреннего грата, мм; α - центральный угол на секторе деформирующей рабочей поверхности ролика, град. 2 с. п. ф-лы, 4 ил.

где R1,R2 - радиус кривизны деформирующей и опорной рабочих поверхностей соответственно, мм; ΔH - заданная величина остатка внутреннего грата, мм; α - центральный угол на секторе деформирующей рабочей поверхности ролика, град. 2 с. п. ф-лы, 4 ил.

R1=  ,

,

где R1 - радиус кривизны деформирующей рабочей поверхности ролика, мм;

R2 - радиус кривизны опорной рабочей поверхности ролика, мм;

ΔH - заданная величина остатка внутреннего грата, мм;

α - центральный угол на секторе деформирующей рабочей поверхности ролика, мм.

Авторы

Даты

1994-02-15—Публикация

1992-03-12—Подача