Изобретение относится к производству электросварных труб, а именно к конструкциям оборудования, применяемого для изготовления прямошовных труб методом высокочастотной сварки.

Известна конструкция сварочной клети, содержащая станину, выполненные в ней направляющие и установленные в направляющих на упругих элементах подушки. В посадочных отверстиях подушек расположены горизонтальные оси сварочных валков. При этом за счет определенного выбора формы, размеров и места расположения упругого элемента в сварочной клети обеспечивается "слежение" за изменениями геометрических параметров поступающей под сварку заготовки.

Однако при использовании такого конструктивного решения обеспечение регламентированной высоты и стабильной формы внутреннего грата возможно на трубах относительно узкого диапазона размерного и марочного сортамента.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является устройство для сварки прямошовных труб, принятое за прототип, содержащее основание с установленными на нем осями с возможностью наклона одна к другой и снабженными соединяющей их винтовой стяжкой, закрепленные на осях подпружиненные поворотные рычаги и смонтированные на них в подшипниках качения валки с вертикальными осями.

Такое конструктивное выполнение сварочной клети позволяет повысить точность согласования кромок свариваемой трубы путем компенсации перекоса валков под рабочей нагрузкой.

Недостаток устройства, в котором используются вертикальные валки, заключается в том, что при возможном перегреве кромок заготовки наблюдается образование перемычки жидкого металла между кромками, ее взрыв и как следствие образование каплевидного острого грата, ухудшающего качество труб.

Целью изобретения является повышение качества труб за счет создания стабильной формы и снижения высоты внутреннего грата и расширение функциональных возможностей клети для выполнения сварки труб широкого размерного и марочного сортамента.

Это достигается тем, что сварочная клеть трубосварочного стана, содержащая установленные на основании, закрепленные на осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения, она снабжена рамой, расположенной на основании, плитовиной, установленной в раме с возможностью поворота вокруг горизонтальной оси на угол не менее 90o, а оси рычагов смонтированы на плитовине. Кроме того, клеть снабжена механизмом наклона рамы с плитовиной, выполненным в виде винта, установленного на основании с возможностью перемещения упора с рамой, и жестко установленных опор с осями, а рама смонтирована на этих осях с возможностью поворота.

Предлагаемая конструкция клети позволяет вести сварку труб в зависимости от их сортамента в сварочном калибре, образованном валками двух исполнений: горизонтального (валки с горизонтальной осью) или вертикального (валки с вертикальной осью). При этом конструкция клети позволяет одни и те же валки использовать как горизонтальными (для тонкостенных труб), так и вертикальными (для труб с повышенной толщиной стенки), если при сварке в горизонтальных валках не достает мощности сварочного генератора.

Сущность предлагаемого изобретения заключается в следующем. Сварку труб ведут в калибре, образованном вертикальными валками. При сварке тонкостенных труб, например, толщиной стенки ≅ 2,0 мм, валки устанавливают в горизонтальное положение путем поворота плитовины со сварочными валками относительно рамы вокруг горизонтальной оси, совпадающей с осью трубы.

При сварке труб может оказаться, что кромки заготовки перегреваются, образуются выплески и как следствие-высокий неровный грат. Для его уменьшения необходимо снизить перегрев кромок, не допустить образования выплесков. Для этого наклоняют раму с плитовиной на угол β относительно вертикальной плоскости и тем самым смещают верхний валок против направления движения трубы, а нижний - по направлению движения трубы относительно точки схождения кромок на равные величины. При этом верхний валок шунтирует ток на некотором расстоянии перед точкой схождения кромок. Такое смещение приводит к уменьшению величины тока, протекающего через точку схождения кромок за счет его шунтирования валком и к уменьшению выплесков. Если выплески все же образуются, продолжают смещать верхний валок указанным способом до получения малого и гладкого грата. Если при производстве труб с толщиной стенки свыше 2,0 мм, когда сварку ведут с использованием горизонтальных валков, мощности для нагрева заготовки недостаточно вследствие шунтирования тока, валок устанавливают в вертикальное положение за счет поворота плитовины относительно рамы вокруг горизонтальной оси на 90o. После этого сварку ведут в сварочном калибре, образованном вертикальными валками.

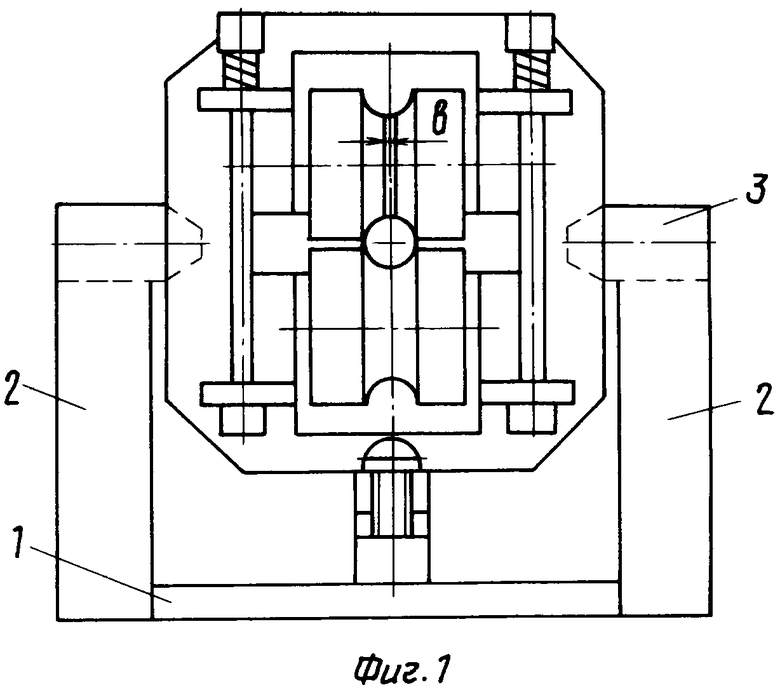

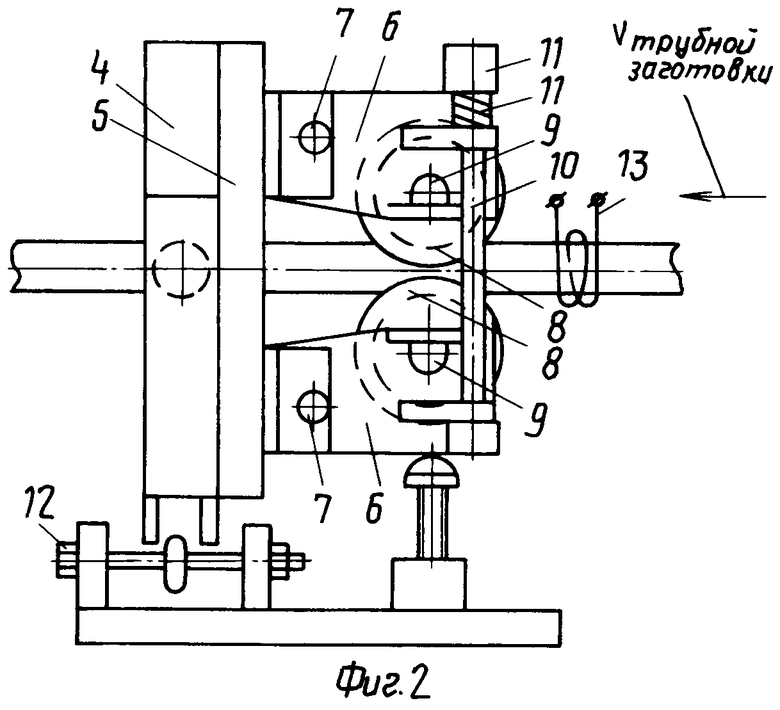

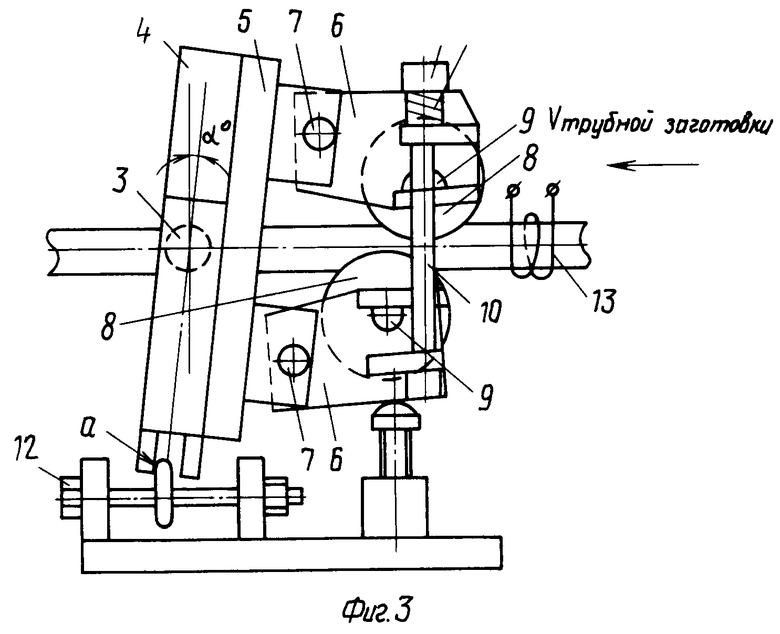

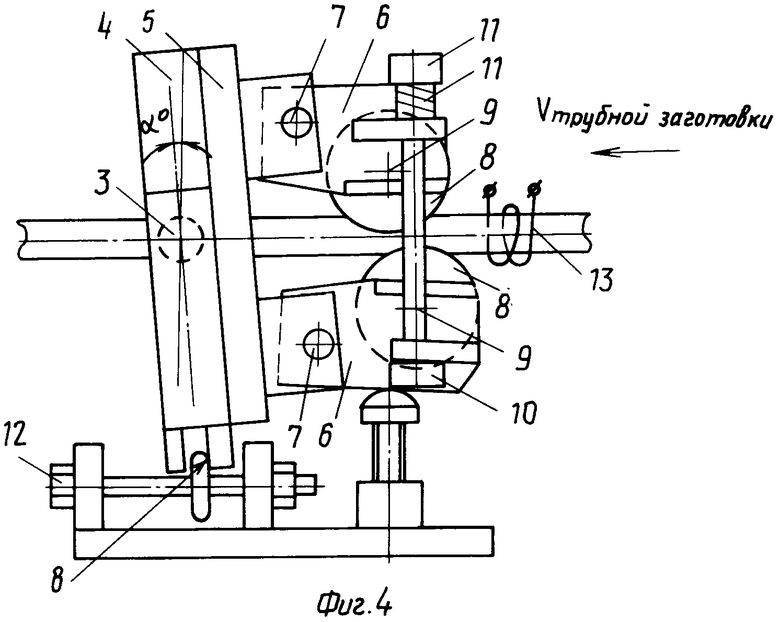

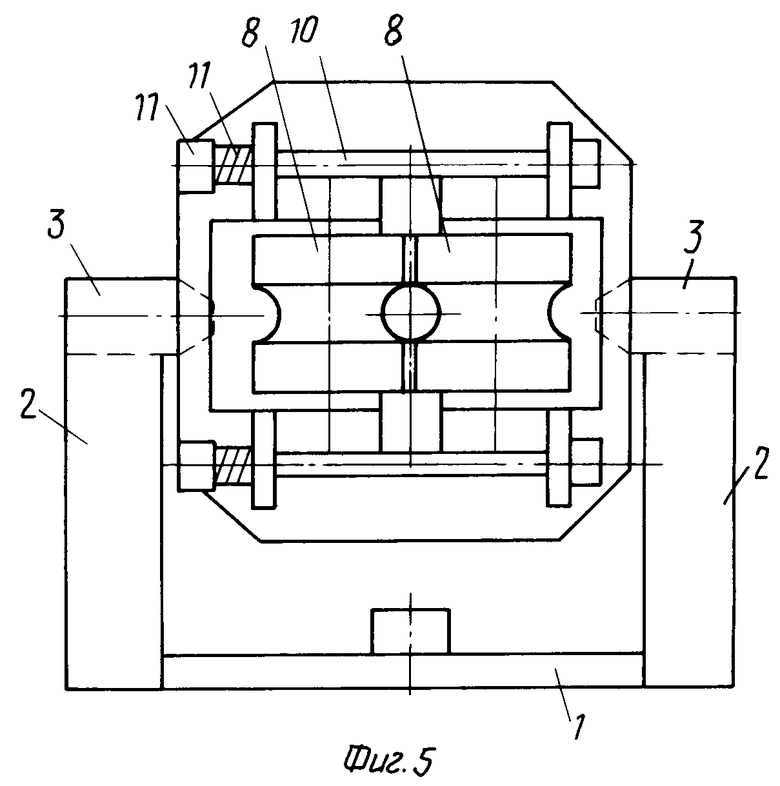

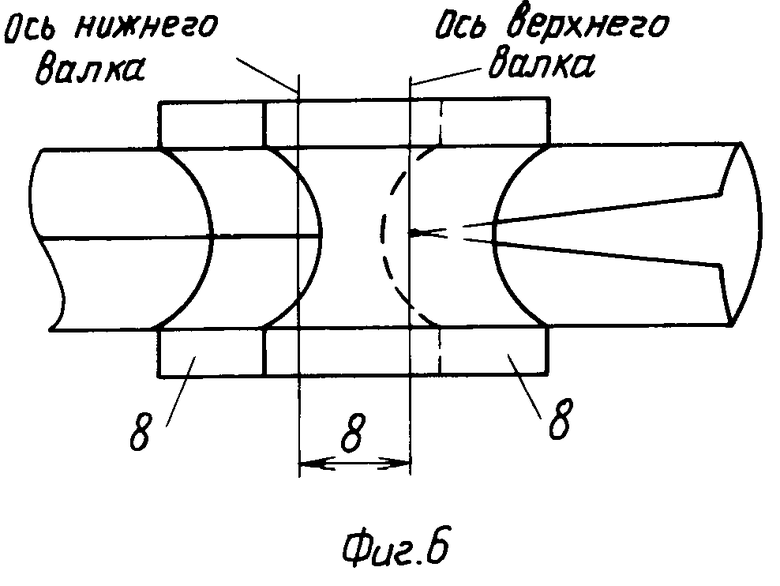

На фиг. 1 и фиг. 2 представлен общий вид сварочной клети; на фиг. 3 и фиг. 4 - вид сварочной клети с наклоном рамы; на фиг. 5 - вид сварочной клети с вертикально расположенными валками; на фиг. 6 - смещение сварочных валков в горизонтальной плоскости относительно точки схождения кромок.

Сварочная клеть трубосварочного стана состоит из основания 1 с жестко установленными на нем стойками 2 (фиг. 1). На стойках при помощи конических опор 3 (опоры могут быть и цилиндрическими) установлена рама 4 с плитовиной 5 (фиг. 2). К плитовине 5 крепятся рычаги 6. Сварочные валки 8 установлены на осях 9, которые соединены с рычагами 6. Рычаги верхнего и нижнего валков соединены между собой стяжкой 10 с пружиной и гайкой 11. Плитовина 5 установлена в раме 4 на втулке скольжения с возможностью поворота плитовины относительно рамы вокруг горизонтальной оси на угол не менее 90o. Рама с плитовиной как единое целое может быть наклонена к оси на угол α (фиг. 3) посредством винта 12. В конструктивном исполнении два валковых узла представляют собой шарнирный четырехзвенник, в котором рычаги валков могут совместно поворачиваться вокруг осей 7, укрепленных в плитовине, параллельно смещая валки в горизонтальной плоскости в обе стороны.

Сварочная клеть работает следующим образом.

Сформированная в формовочных клетях трубная заготовка с зазором между кромками, пройдя внутри кольцевого индуктора 13 (фиг. 3), поступает в сварочную клеть. В калибре, образованном валками 8 с горизонтальным расположением осей 7, кромки заготовки, нагретые индуктором, сдавливаются и свариваются. Выемка шириной "в", выполненная по дну ручья верхнего валка 8, не препятствует вытеснению грата на наружную поверхность трубы. При этом усилие пружины 11 регулируется гайкой и подбирается так, чтобы давление сварочных валков на заготовку было оптимальным для получения трубы с качественным сварным швом.

При изменении толщины стенки трубной заготовки осуществляют перемещение сварочных валков относительно точки схождения кромок. При перегреве кромок трубной заготовки для снятия лишнего тока перемещают винт 12 влево (по направлению движения трубы). При этом винт, перемещаясь до упора с поверхностью рамы в т. "а", наклоняет раму 4 и плитовину 5 на угол α к горизонтальной оси, совпадающей с осью сварки (фиг. 3). Рычаги 6, поворачиваясь в осях 7, перемещают верхний сварочный валок 8 против движения трубы, а нижний сварочный валок 8 перемещается на такое же расстояние по направлению движения трубы. При увеличении же толщины стенки трубной заготовки винт 12 перемещают вправо (против направления движения трубы). Винт, перемещаясь до упора с поверхностью рамы в т. "б", наклоняет раму 4 и плитовину 5 на угол β к оси сварки (фиг. 4). Рычаги 6, поворачиваясь в осях 7, перемещают верхний сварочный валок 8 по направлению движения трубы, а нижний сварочный валок 8 перемещается на то же расстояние против направления движения трубы. Если же и такое перемещение верхнего и нижнего валков не обеспечивает необходимый нагрев трубной заготовки, то, пренебрегая качеством сварного шва, переходят на сварку трубной заготовки в вертикальном сварочном калибре. Для этого раму 4 и плитовину 5 перемещением винта 12 устанавливают в первоначальное положение (т. е. плоскость рамы и плитовины должна быть установлена перпендикулярно к оси трубы). Затем плитовину 5 поворачивают на 90o относительно рамы 4 вокруг горизонтальной оси, совпадающей с осью трубы. При этом сварочные валки принимают вертикальное положение и далее сварку ведут в калибре, образованном сварочными валками с вертикально расположенными осями 9 (фиг. 5).

П р и м е р. Конкретная реализация предлагаемой сварочной клети при производстве электросварных труб диаметром 16 мм с толщиной стенки δ = 1,0 мм из стали 10. Кромки предварительно сформованной трубной заготовки нагревали токами высокой частоты при прохождении ее через двухвитковый кольцевой индуктор. Сварку заготовки осуществляли на скорости 70 м/мин в сварочном калибре, образованном валками диаметром 140 мм по реборде с горизонтально расположенными осями. Давление в сварочной калибре регулировали гайкой 11 (фиг. 2). Для исключения перегрева кромок, т. к. стенка трубы тонкая, перемещали винт 12 до упора по направлению движения трубы и тем самым поворачивали раму 4 с плитовиной 5 вокруг осей опор 3 до наклона рамы на угол ≈ 3o относительно вертикальной плоскости.

При этом верхний и нижний валки одновременно перемещаются в противоположных направлениях: верхний - против направления движения трубной заготовки, нижний - по ходу движения трубной заготовки. Вследствие этого расстояние между осями валков в горизонтальной плоскости становится равным 8 мм, т. к. каждый переместился на 4 мм (фиг. 6). Такое смещение валков привело к уменьшению длины зоны нагрева кромок заготовки и к уменьшению величины тока, протекающего через точку схождения кромок, вследствие его шунтирования верхним валком. И как следствие - стабилизация температуры нагрева кромок, что обеспечивает получение трубы с внутренним гратом стабильной формы и без выплесков. Кроме того, движение сваренных кромок по выпуклой части криволинейной траектории (за счет смещения осей валков в горизонтальной плоскости) обеспечило дополнительное воздействие на внутренний грат, высота которого на готовых трубах не превышала 0,24 мм.

Таким образом, изобретение позволяет в зависимости от сортамента труб проводить сварку в калибре, образованном вертикальными и горизонтальными сварочными валками. При этом повышается качество труб за счет уменьшения высоты внутреннего грата и образования грата стабильной формы без выплесков металла, а также расширяются функциональные возможности оборудования. (56) Авторское свидетельство СССР N 897363, кл. В 21 С 37/08, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям оборудования, применяемого для изготовления прямошовных труб методом высокочастотной сварки. Цель изобретения - повышение качества труб и расширение функциональных возможностей клети. Сварочная клеть трубосварочного стана содержит основание, закрепленные на осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения. Новым в конструкции сварочной клети является то, что она снабжена рамой, расположенной на основании, плитовиной, установленной в раме с возможностью поворота вокруг горизонтальной оси на угол не менее 90 и смонтированными на плитовине осями рычагов. Кроме того, сварочная клеть снабжена механизмом наклона рамы с плитовиной, выполненным в виде винта, установленного в корпусе на основании с возможностью перемещения до упора с рамой, при этом рама смонтирована на жестко установленных опорах с возможностью поворота относительно осей опор. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-04-15—Публикация

1992-02-27—Подача